Плюсы и минусы применения газобетона

Какие преимущества для ограждения участка дают газоблоки:

- Благодаря крупным размерам блоков строительство проходит быстро.

- Блоки надежно скрывают частную жизнь от посторонних глаз, кладка получается надежная и крепкая.

- Элементам можно придать любую форму. Блоки можно запиливать, это удобно при создании дизайнерских форм ограждений или на нестандартных участках.

- Хорошая шумоизоляция.

- Пожаробезопасность. Блоки не горят, могут выдерживать открытый огонь в течение 2-4 часов, не плавятся, не выделяют токсичные вещества при нагревании.

- Не требует особого ухода, только периодически нужно проверять целостность отделки. Газобетонные блоки подлежат ремонту, можно соединять трещины.

- Доступная цена. Сами блоки – недорогой материал. Окончательная стоимость будет зависеть от отделочного материала.

Но есть и недостатки, которые надо учесть:

- Требуется возведение фундамента. Газоблок нельзя устанавливать напрямую на землю, он гигроскопичен и будет впитывать влагу, которая его разрушает.

- Требуется гидроизоляция и отделка облицовочным материалом, иначе материал разрушится под действием осадков, первые заморозки приведут к массовому появлению трещин.

Размеры

Для строительства ограждений из пескобетона блоки получают методом вибролитья и вибропрессования:

- На вибростоле устанавливают матрицы для сплошных или пустотелых форм, которые заполняют рабочей смесью из песка, воды и цемента с красителями.

- После этого включается вибростол, смесь в формах уплотняется под действием вибрации.

- Блоки выходят с гладкой поверхностью, но по прочности и морозостойкости они уступают блокам, выработанным в ходе вибропрессования.

В этом случае поверхность блока более шероховата из-за дефицита воды, но при этом обладает большей прочностью и устойчивостью к воздействию температур.

По форме могут быть гладкими и декоративными, с имитацией поверхности в форме сланца, кирпича, дерева и песчаника.

Характеристики пескоблоков, которые применяются для строительства заборов:

- морозостойкость, 50-75 циклов;

- прочность, от 300 до 500 кгс/см 2 ;

- плотность, 1300-2200 кг/м 3 ;

- водопоглощение, 8 %;

- срок службы — 100 лет и выше.

Как залить и изготовить дома?

Процесс изготовления пескобетонных блоков не является технологически сложным. Для этого потребуется специальный вибростанок с электродвигателем небольшой мощности.

Их можно приобрести готовыми в торговой сети или через интернет с ценой от 13000 руб. для производства 40 стандартных блоков в час и более 30000 руб. при производстве свыше 100 шт./ час.

вполне допустимо изготовить дома из подручных материалов:

- листовой металл;

- трубы;

- уголок;

- электродвигатель на 220 В от стиральной машинки.

Внутри станка располагается матрица на 1, 2 или 4 блока с пустотонаполнителями- 3-мя круглого сечения или 2-4 квадратного, общий объем пустот не должен превышать 30% объема блока.

Алгоритм заливки пескобетонного блока для строительства каменного забора:

- готовят рабочий раствор в бетономешалке, состав Ц:П — 1:3;

- смазывают форму маслом, чтобы обеспечить легкую выемку блока из матрицы;

- заполняют рабочим раствором форму;

- включают вибростол или двигатель на станке для вибрации бетонной смеси;

- добротно утрамбованный блок извлекают из матрицы и оставляют для сушки на несколько суток.

Состав

Определяющее значение имеют правильно подобранные материалы и соблюдение установленной последовательности действий.

Исходя из названия, можно сделать вывод, что при производстве пескоблоков используется песок

Что касается иных компонентов, данный момент важно рассмотреть подробнее

Обязательные компоненты

В качестве обязательных ингредиентов при изготовлении пескоблоков выделяют следующие позиции:

- Связывающее вещество. используется цементное вещество.

- Наполнитель. Именно эту роль выполняет песок.

- Вода.

Что касается требований, предъявляемых к компонентам:

- Полное отсутствие посторонних примесей в сыпучих материалах, будь то зола, уголь или земля.

- Использование цемента строго в течение установленного срока годности.

Дополнительные

В качестве частичной замены основного связывающего вещества могут быть использованы следующие материалы:

- глина;

- гипс;

- известка.

песок может быть частично заменен

Также при изготовлении пескоблоков дополнительно допускается использование специальных пластификаторов.

Данный материал добавляется в смесь для придания ей пластичности, что упрощает работу с раствором и повышает эксплуатационные характеристики вещества после застывания.

Требования к дополнительным ингредиентам соответствуют требованиям для основных материалов: отсутствие примесей и использование веществ в течение установленного срока годности.

Стоит обратить внимание на возможность использования специальных пигментов для придания нужного цвета пескоблокам. Особенно актуально при отсутствии намерения делать облицовку стен после возведения сооружения из блоков

Пропорции

Чтобы приготовить качественный пескоблок, необходимо в процессе производства соблюсти правильные пропорции:

- цемент – одна часть;

- песок – девять частей;

- вода – половина от объема цемента.

Расчет компонентов при приготовлении материала выглядит следующим образом:

- Одной стандартной упаковки цемента марки М500 приблизительно хватает на 30 блоков, то есть примерно 1,5-1,7 килограммов на блок.

- Для приготовления одного пескоблока необходимо около 15 килограмм наполнителя.

Что касается масштабного производство, с 1 тонны цементы и 10 тонн песка выйдет примерно 600 блоков.

Методы производства шлакоблоков

Существует два способа получения таких блоков у себя на участке.

- При помощи опалубки, то есть формы, изготовленной из пиломатериалов либо стальных листов.

- На основе работы специального станка.

Видео – Станок для изготовления шлакоблоков

Инструментарий и материалы для производства блоков:

- формы (дерево или металл), либо вибростанок; 2,3,4 – заготовки поддона. 5,6,7 – обрамление матрицы снизу (уголок 25х25). 8 – планка крепления пустотников. 9 – пустотник. 10 – верхняя заглушка пустотника. 11 – нижняя заглушка пустотника

- бетономешалка;

- лопатка для выравнивания;

- лопата для насыпи раствора;

- раствор.

Производство декоративных заборов

Процесс изготовления декоративных секций несложен, основная трудность заключается в подготовке необходимых материалов и инструментов.

Необходимое оборудование

- формы для бетонных секций;

- бетоносмеситель;

- вибростол для формирования бетонных изделий;

- вибросито для цемента и песка;

- поддоны для сушки готовых секций.

Так выглядит вибростол для отливки изделий из бетона

Сырье и материалы

Для изготовления декоративных секций понадобятся следующие материалы:

- портландцемент марки 500;

- проволочная арматура;

- кварцевый песок ГОСТ 8736-93;

- щебень;

- различные пластификаторы для ускорения процесса схватывания.

Применение блоков, панелей, плит

Плиты из теплоизоляционного арболита очень эффективны при укладке на плиты перекрытия, балки перекрытия, так как не требуют специфических требований при монтаже. Достаточно плотно уложить их между собой. Вполне приемлемо использовать раствор для заделки швов.

Из блоков, соразмерность которых близка к блокам ФБС, выкладываются длинные прогоны стен таунхаусов, либо стен зданий, конструктивно отвечающим определенным требованиям:

- высота от цоколя;

- равномерность расположения окон;

- отсутствие внутренних сопряжений с другими стенами.

Блоки стандартных размеров используются для возведения по индивидуальным проектам:

- домов;

- бань;

- гаражей.

Многие фирмы практикуют изготовление блоков по размерам заказчика. Не рекомендуется лишь возводить цокольные этажи, которые непосредственно граничат с грунтом.

Оштукатуренный арболитовый блок

В зависимости от применяемых форм на производстве есть замечательная возможность покрывать слоем жидкого раствора одну из сторон арболитового блока.

Зачастую этот блок называют арболитовой панелью или плитой.

Этот метод действительно находит свое применение, но только в случае если форма для блоков расположена плашмя, то есть одной из широких сторон наружу.

Опять же — трудно угадать, какой стороной заказчик будет вести кладку.

Если блок имеет размеры 20*40*60, то это еще не значит, что лучше всего оштукатурить плоскость с размерами 40*60, так как в большинстве случаев эта плоскость образует ширину стены, а наружу выходит лишь сторона 20*40.

Исключение составляют варианты ведения кладки в два ряда, тогда резонно при заказе блоков заказать и штукатурное покрытие блоков прямо в цеху. При грамотном подходе и к процессу кладки и выведению геометрии стена будет радовать глаз, а расходы сократятся.

Инструкция по самостоятельному изготовлению формы

Конструкция формы имеет следующий вид: донышко и боковые стенки. Между парой поперечных досок или листов из металла следует на нужном для вас расстоянии закрепить поперечины. Выдерживайте шаг, соответствующий размерам требуемого шлакоблока.

Поскольку достать готовое изделие из формы будет сложно, конструкция ёмкости должна быть разборной. Для эффективности производства делайте опалубку, рассчитанную на получение 4-6 шлакоблоков.

Для изготовления формы в целях создания шлакоблоков вам понадобится:

- листы железа толщиной 3 мм;

- железные планки в 5 мм (несколько штук);

- цилиндры, диаметром 4 см;

- сварочный аппарат;

- болгарка;

- мелок для разметки.

Этапы изготовления одинарной разъёмной металлической формы

Шаг 1.

Проводим разметку листа согласно размерам блоков: нам понадобится две продольные стороны и две поперечные. Вырезаем болгаркой наши пластины.

Ширина продольной пластины – 210 мм, длина 450 мм, поперечной – 210 на 220 мм.

Шаг 2.

Ко дну формы для шлакоблока должны привариваться крылышки, высотой 3,5 см, чтобы форма не ездила, и ручка – для быстрого освобождения залитого раствора от формы.

Шаг 3.

По контуру поперечных и продольных стенок производят насечки, с целью зацепить форму за продольно установленные стенки.

Шаг 4

. Собираем нашу форму.

Шаг 5

. Для создания пустот в шлакоблоке изготавливаем навесные цилиндры. Их необходимо приварить к пластине толщиной 3-4 мм, которая должна как будто пронизывать цилиндры ближе к верху. На торцевых стенках нашей ёмкости делаем насечки, чтобы их зацепить.

Возможные ошибки при установке блочного забора

Ошибки, допущенные строителем в ходе сборки ограждающей конструкции, грозят разрушением каркаса и сокращением эксплуатационного срока всего изделия.

Рассмотрим, какие оплошности допускают мастера при сооружении декоративных столбов для забора:

Внедрение несущих частей на недостаточную глубину. Это ведет к самопроизвольному наклонению опор в разные стороны. Конструкция будет шаткой.

Неправильное размещение столбиков относительно друг друга. Такая погрешность является виновницей выпадения панелей. Пространство между 2-х опор не должно отличаться от длины секции. Для предотвращения отклонений рекомендуется покупать панели с высокой вибрационной устойчивостью.

Зазоры остались незаполненными. Халатное отношение повышает вероятность выпадения панелей. Монтажные работы всегда следует завершать заделкой пустот.

Надеемся, наши советы помогут вам возвести крепкий забор. Какой он будет, решайте сами. Фактура поверхности блоков позволяет создавать иллюзию дорогостоящего ограждения из натурального камня и других ценных материалов.

Источник

Вес одного шлакоблока

Масса шлакоблока напрямую зависит от его фактического объёма: камень бывает полнотелым или пустотным. На рынке встречаются три категории стеновых камней из шлака, поэтому выведем каждую группу в отдельную весовую категорию:

- Полнотелый. Отсутствие пустот повышает прочность шлакоблока, но делает его гораздо тяжелее. Такие камни могут использоваться для несущих стен и фундаментов, их вес варьируется в пределах 25-29 кг.

- Пустотелый. Такой камень обычно используют только для возведения стен, включая несущие конструкции. Вес одной штуки – 12-23 кг.

- Полублок. В таком камне преобладают пустоты, поэтому материал используется только для межкомнатных перегородок. Вес шлакоблока: 9-13 кг.

Согласно ГОСТ 6433-99 «Камни стеновые бетонные», плотность пустотелых шлакоблоков не должна превышать 1650 кг/куб.м., а полнотелых – не более 2200 кг/куб.м.

Естественно, помимо % пустотности и плотности на массу камня влияют и размеры, поэтому крупногабаритный шлакоблок 200 200 400 будет иметь наибольший вес.

| Размер | Состав блока | Пустотность, % | Вес | Примечание |

| 390х190х188 | Пескоцементный | 40 | 10 | С открытым дном |

| 390х190х188 | Пескоцементный | 40 | 12 | С закрытым дном |

| 390х190х188 | Керамзитобетонный | 40 | 10 | С закрытым дном |

| 390х190х188 | Пескоцементный | 30 | 14,5 | С закрытым дном |

| 390х190х188 | Пескоцементный | 28 | 16 | С закрытым дном |

| 390х90х188 | Пескоцементный | 30 | 10 | Двухпустотный |

| 390х90х188 | Керамзитобетонный | 30 | 9 | Двухпустотный |

| 390х190х188 | Пескоцементный | — | 28 | Полнотелый |

| 390х190х188 | Керамзитобетонный | — | 25 | Полнотелый |

| 400х200х200 | Пескоцементный | — | 29 | Полнотелый |

| 400х200х200 | Керамзитобетонный | — | 26 | Полнотелый |

Шлакоблоки плюсы и минусы.

К плюсам блоков относятся:

- долговечность и прочность;

- стойкость против грибков и грызунов;

- огнестойкость;

- достаточно низкая теплопроводность (особенно пустотелых);

- небольшой вес и увеличенные габариты, позволяющие быстро строить;

- многообразие форм блоков и пустот в них;

- простота изготовления позволяет наладить производство во внезаводских условиях.

Наряду с преимуществами, обладают блоки и следующими минусами:

- низкий уровень шумопоглощения;

- высокий уровень водопоглощения;

- высокая теплопроводность (полнотелых изделий);

- сложно проводить через них коммуникации.

Этими недостатками объясняется их частое использование для возведения подсобных строений (гаражей, летних кухонь и т.д.), а также в качестве недорогого облицовочного материала, бордюрного камня и тротуарной плитки.

Какие отклонения допускаются при производстве шлакоблоков

Не подлежат реализации блоки, имеющие следующие изъяны:

- отклонения длины и ширины составляют боле 3, а высоты — более 4 мм;

- криволинейность горизонтальных граней составляет более 3 мм, а вертикальных – 2мм;

- глубина раковин превышает 4 мм;

- наплывы и впадины более 2 мм;

- сколы на гранях более 5 мм глубиной при длине более 50 мм.

Самостоятельное изготовление шлакоблоков

Рукастые строители-любители обходятся шлакоблоками, изготовленными своими силами непосредственно на строительной площадке. Для этого им нужны форма и материалы (вода, цемент и наполнители). В качестве последних часто используются строительные отходы (осколки кирпича, стекла и т. д.). Такой способ строительства позволяет экономить значительные средства.

Особенности материала

Шлакоблочное ограждение представляет собой прочную и привлекательную конструкцию. В отличие от многих других видов заборов, шлакоблочная конструкция недорогая и очень прочная, обладающая такими многочисленным преимуществами:

- срок службы ограждения составляет от пятидесяти лет, при наличии защитного окрашивания или облицовки – больше,

- вес конструкции в 1,5 раза меньше, чем у кирпичного забора, что позволяет снизить затраты на фундамент,

- блок можно изготовить самостоятельно, качество и привлекательность вешнего вида от этого не ухудшаются,

- в качестве декоративной отделки можно использовать различные материалы, включая плитку или краску разнообразных оттенков,

- материал экологически безопасный, он не выделяет вредных веществ,

- ограждение можно легко возвести своими руками,

- стоимость забора относительно невысокая.

Забор из шлакоблоков является одним из наиболее долговечных и прочных, при этом его цена невысокая. Конструкция хорошо гармонирует с окружающим ландшафтом, для установки требуются простые материалы.

Заборы из шлакоблоков могут быть двух типов. В первом случае – это конструкции с опорными столбами и секциями только из блоков. Подобные ограждения считаются самыми надежными, чтобы сделать их более привлекательными, используются блоки различных оттенков и с фактурной поверхностью.

Второй тип – комбинированный, для опор и фундамента используются шлакоблоки, секции изготавливаются из деревянных щитов, кирпича или профнастила. Такие конструкции могут потребовать дополнительного усиления. Самым недорогим и надежным ограждением является забор из профнастила, закрепляемого на шлакоблочных столбах. Для забора не нужен массивный фундамент, работы проводятся в кратчайшие сроки, дополнительная отделка не нужна.

Изготовление забора из блоков своими руками

Ограждение из блоков – это надёжная и красивая конструкция. Чтобы установить такой забор самостоятельно, необходимо строго следовать технологии. Процесс постройки ограждения из блоков, состоит из следующих этапов:

- Первым делом необходимо определить желаемый вид, высоту и толщину будущего забора, а также рассчитать необходимое количество материалов. При расчётах не стоит забывать об угловых блоках.

- На месте расположения забора делают разметку, с помощью деревянных колышков и верёвки. Также определяют где будут находиться ворота, калитка и на каком расстоянии будут стоять опорные столбы.

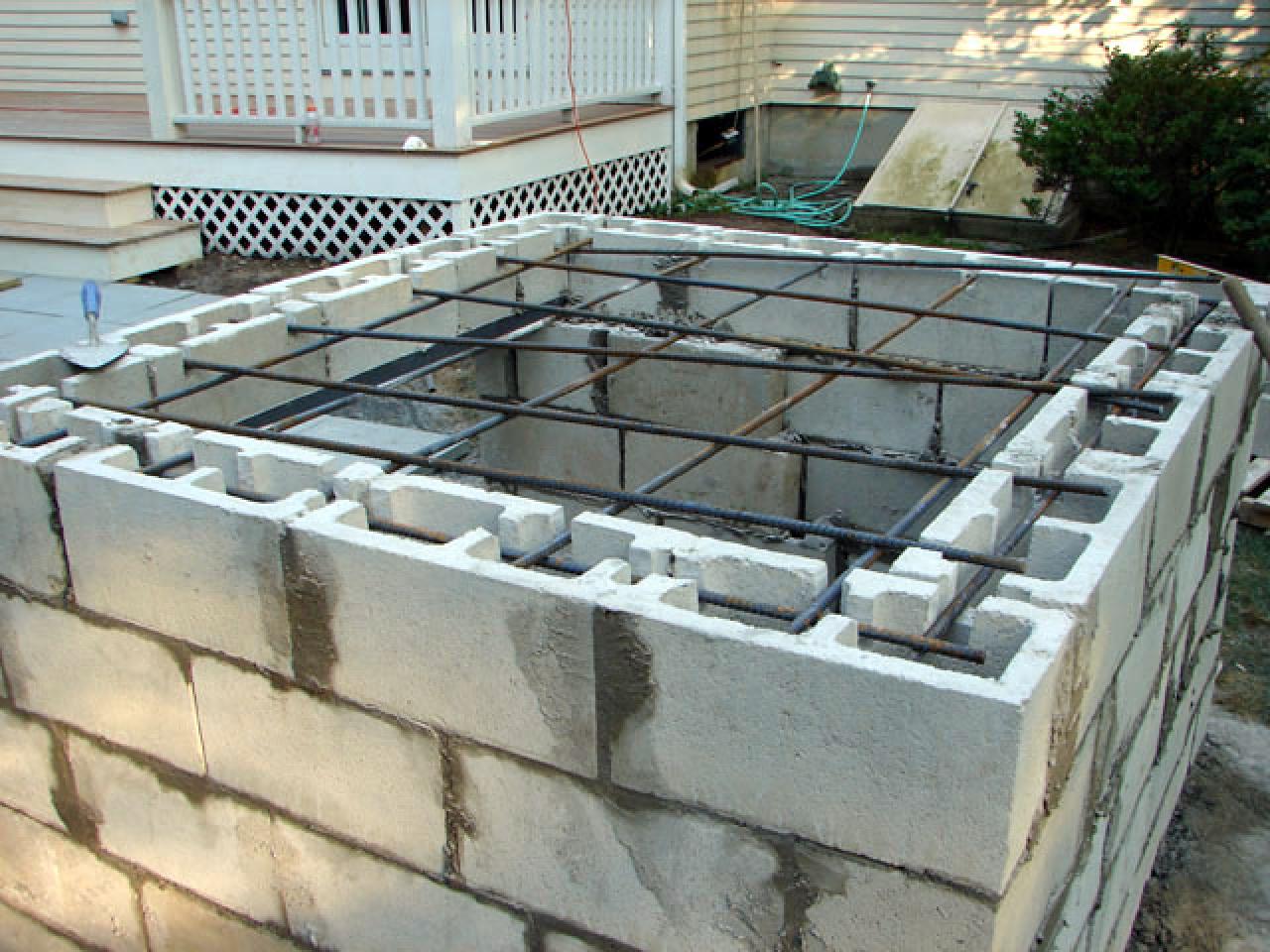

- После разметки выкапывают траншею, для заливки ленточного фундамента. Глубина траншеи должна быть вдвое больше, чем ширина бетонной стены.

- Перед заливкой бетона необходимо вкопать опоры, сделать опалубку из досок, а также уложить на дно слой песка. Песок следует разровнять, пролить водой и утрамбовать.

- После заливки поверхность бетона тщательно разравнивают и оставляют для застывания минимум на 7-10 дней.

- Если в планах имеются определённые углы ограждения, то их разметку рекомендуется сделать ещё до застывания фундамента.

- Закрепление блоков при укладке, осуществляют с помощью раствора. Ширина нанесённого раствора должна составлять около 20 см, а толщина слоя не больше 1 см. Его наносят с помощью шпателя, двигаясь от краёв к центру.

- После установки на раствор, ровность укладки проверяют уровнем и при необходимости прижимают блоки. Толщина швов между блоками не должна превышать 1-1,5 см.

- После укладки последнего ряда, на поверхности опорных столбов и забора сооружают карниз. Материалом для карниза чаще всего выступает плитка. Реже верхнюю часть конструкции просто затирают слоем бетона.

Резюме

Фундамент из ФБС подойдет для желающих построить в доме подземный уровень или подвал, но потребует затрат на аренду строительной техники. Однако, этот недостаток перекрывает скорость монтажа, которая зачастую нужнее.

Полнотелый керамзитобетонный блок габаритами 40х20х20, применим как в закладке ленточного, так и столбчатого фундаментов, обладает хорошей теплоизоляцией. Монтаж такого фундамента возможен одному человеку без привлечения посторонней помощи, что снижает финансовые расходы на рабочую силу.

Несмотря на все преимущества керамзитобетонных материалов, прежде чем использовать их в качестве сборного фундамента необходимо чёткое понимание недостатков керамзита как наполнителя, а именно: керамзит хрупкий материал с влагопоглощением более 15%. Зная эти минусы вы всегда сможете достойно их обыграть.

Несмотря на все споры профессионалов, строительная практика доказала: если вы планируете возводить малоэтажную легкую конструкцию и в вашем регионе преимущественно стабильный, устойчивый грунт с низким УГВ, смело выбирайте керамзитобетонные блоки для устройства фундамента.

Разновидности

Строительные блоки отличаются по составу. При этом в качестве наполнителя может применяться разный материал:

- щебень;

- гравий;

- шлак;

- бой бетона, гранита, стекла или кирпича;

- керамзит.

В качестве главного компонента всегда выступает цемент. Он может характеризоваться разными марками. Однако с целью повышения прочности отдельных изделий и всей конструкции рекомендуется задействовать цемент М400 или М500. Выбор типа материала следует делать с учетом целевого назначения объекта. Например, бетонные блоки повышенной прочности изготавливают из цемента марки М500. Чтобы уменьшить затраты, а также в случаях, когда нет необходимости в возведении высокопрочной ограды, можно использовать изделия из цемента М200.

Блоки делят на группы:

- пустотелые или сплиттерные;

- полнотелые.

В первом случае изделия состоят из двух половин. В готовом к применению виде они характеризуются наличием сквозных отверстий. Пустоты в их конструкции позволяют проложить коммуникации или выполнить армирование. Кроме того, сплиттерные блоки весят меньше, а значит, работы по монтажу допустимо выполнять самостоятельно. В результате процесс возведения забора займет меньше времени.

Пустотелые изделия представлены двумя вариантами: Г-образные, симметричные. Обе разновидности при соединении со второй половиной позволяют получить блок правильной формы с прямыми углами. Такие изделия могут быть прямоугольными или квадратными. Все зависит от целевого назначения и задач, которые планируется решать. Например, при возведении столбов проще использовать квадратные блоки. Однако они не подойдут для строительства заборных секций.

Существуют еще декоративные блоки для забора. Они характеризуются привлекательным внешним видом, отличаются разной фактурой. В данную группу входит тип блоков под названием рваный камень. Подобные изделия имитируют натуральный материал. Декоративный блок представлен двумя вариантами:

- двухсторонний;

- односторонний.

Для забора подойдет любой из них, выбор делают с учетом предпочтений владельца участка. Например, если нужно построить ограждение, которое будет напоминать конструкцию из камня, лучше использовать двухсторонние блоки. В случае когда стоит задача возвести забор, который будет отличаться привлекательностью с наружной стороны, применяют односторонние изделия.

Материал может быть неокрашенным, тогда оттенок останется серым. Если необходимо возвести забор другого цвета, в состав смеси до начала процесса формовки добавляют пигмент, который позволит получить нужный оттенок. При желании можно рассмотреть вариант окрашивания ограждения. Однако у данного способа есть главный недостаток — потеря цвета со временем. По этой причине покрытие приходится обновлять. Если же добавить пигмент в бетонную смесь, ограждение надолго сохранит привлекательность.

Кладка стены из шлакоблока

Первым делом перед кладкой блоков на фундамент помещается гидроизолирующая прослойка. Далее кладутся крайние блоки пролета, и между ними натягивается шнур. Необходимо проверить уровнем, чтобы шнур был расположен строго горизонтально. Далее с помощью шнура контролируется весь ряд блоков. В случае чего уровень элемента кладки корректируется при помощи раствора. Данные манипуляции повторяются для каждого ряда.

Раствор для кладки шлакоблоков должен быть пластичным. Этот эффект достигается за счет добавления в него пластификатора либо обыкновенного моющего средства. В случае использования цемента марки 400 раствор готовиться в пропорции 1:4, одна часть цемента и четыре части песка. Такая консистенция идеальна для кладки шлакоблока.

Толщина наносимого раствора должна быть от 2 до 2,5 сантиметров, чтобы при укладке блока под воздействием его веса шов стал равен 1-1,5 сантиметрам.

Характеристика

Такойматериал является одним из дешевых для строительства ограды. Кроме того, с ним удобно и просто работать, благодаря большим размерам. В тоже время,можно значительно уменьшить количество раствора, а также сократить время постройки. Такой забор также можно украсить декоративными элементами, как показано на фото.

Шлакоблок — это стеновые блоки, которые получают путем прессованиябетона. В состав этого строительного материаламогут входить любые компоненты, имеющиеся в вашей области. Этошлак,песок,цемент, ракушечник, опилки, зола,щебень и др. В результате разных наполнителей, кирпич будет отличаться по качеству и свойствам.

Шлакоблок с облицовкой

Например, блоки, наполненные керамзитом или шлаком, имеют теплопроводность ниже, чемматериал со щебнем. С другой стороны такие блоки гораздо прочней. Стоит заметить, что для шлакоблоков имеются определенные ГОСТы, которых нужно придерживаться.

Размерами блока, согласно стандарту,считаются 390×9х190мм, причем изделие должно иметь ровные углы и стороны. На сегодняшний день, существует еще и полублок, который успел уже приобрести популярность среди потребителей.Шлакоблок выпускают двух видов: полнотелый ипустотный, как показано на фото.