Виды. Где используется в строительстве?

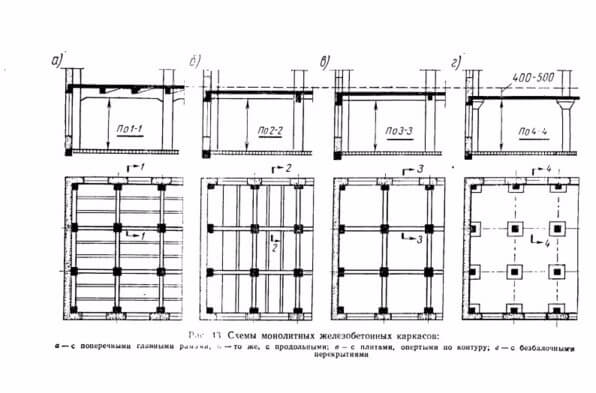

Каркасные железобетонные конструкции можно разделить на:

Каждый из этих видов лучше всего подходит для своего типа строительства и схема их установки полностью разные. Использование сборного железобетонного каркаса (серия 1.020) раньше ограничивалось только сооружениями для промышленных или административных целей, сейчас этот материал широко применяется для жилых помещений, так как удалось ввести в такую конструкцию гибкую внутреннюю планировку. Использование этого вида имеет свои плюсы:

- применение небольшого количества материалов (как, например, в монолитном);

- возможность работать при низких температурах.

Особенностью этого вида является то, что таким железобетонным каркасом обеспечивается невысокая несущая способность и в нем используются жесткие узлы. К минусам этого вида относиться:

- рама каркаса не сопротивляется горизонтальному движению, отчего неизменяемость пространства зависит только от вертикальных элементов;

- ограниченность в выборе формы конструкции из-за заводских стандартов.

Сборный железобетонный каркас составляют три элемента:

- колоны;

- ригели;

- основы лестничных проемов.

Эти элементы изготавливаются на производстве, после чего привозятся на строительство и собираются в единую конструкцию. Монолитные каркасы делают на строительной площадке путем заполнения опалубки конструкции бетонной смесью нужной марки. Преимущества использования:

- нет ограничения по форме, местонахождению элементов в конструкции, сечению колонн;

- прочность – способны выдержать любую нагрузку и количество этажей;

- нагрузки между элементами в железобетонном каркасе рассредоточиваются, что дает возможность экономить используемые материалы (жесткие составляющие часть нагрузки с колон переносят на балки и перекрытия);

- при возведении стен и перегородок используются материалы с высокими теплоизоляционными свойствами.

Для сооружения монолитной конструкции используют съемную опалубку, которая заливается бетоном. Это ускоряет строительные работы.

Что это такое?

Бетонные перемычки согласно нормативным требованиям состоят из нескольких элементов:

- арматурного каркаса, повышающего прочностные характеристики, предотвращающего растрескивание при нагрузке;

- прочного бетонного монолита, размеры которого определены ГОСТом;

- элементов для строповки, необходимых для погрузо-разгрузочных работ, быстрого и безопасного монтажа.

В местностях с холодным климатом для производства применяются морозостойкие бетоны. Прочность армирующей части рассчитывается в зависимости от изгибающих нагрузок, под которыми будут эксплуатироваться конструкции.

Этот тип железобетонных изделий используется при строительстве, и выполняет такие задачи:

- дверные и оконные перемычки увеличивают нагрузку, которую выдерживают проемы;

- являются компенсаторами при действии разных типов нагрузок, например, над дверными проемами;

- помогают создать силовой контур, увеличивающих несущую способность конструктивных элементов;

- являются надежным контуром, на котором монтируется кровля.

В зависимости от размеров и прочностных характеристик изделий, они могут использоваться при монтаже эстакад, путей для подъемных кранов или городских трамваев.

В строительстве железобетонные перемычки над окнами или дверными поемами могут устанавливаться в кирпичных, блочных (в том числе из пено- и газобетона), каменных или монолитных зданиях.

Преимущество сборного железобетона

В сравнении с традиционными вариантами строительства, железобетон выгодно отличается рядом очевидных преимуществ, которые проявляются, как на этапе сборки, так и в используемых материалах.К таким преимуществам можно отнести следующие:

- Процесс изготовления осуществляется в заводских условиях;

- Имеет высокую производительность;

- Положительно сказывается на темпах строительства (в сравнении с монолитным строительством, для возведения здания на основе сборных конструкций в среднем требуется в два раза меньше времени);

- Строительство продолжается при любой погоде, чего нельзя сказать про процесс создания монолитного строения;

- Монтажные работы из железобетона могут осуществляться даже при температуре воздуха -20°С;

- Все заводские изделия подвергаются жесткому контролю;

- Бетон отличается способностью накапливать в себе тепло, что способствует уменьшению расходов на отопление в зимнее время;

- Железобетонные изделия характеризуются сравнительно недорогой ценой и завидной практичностью.

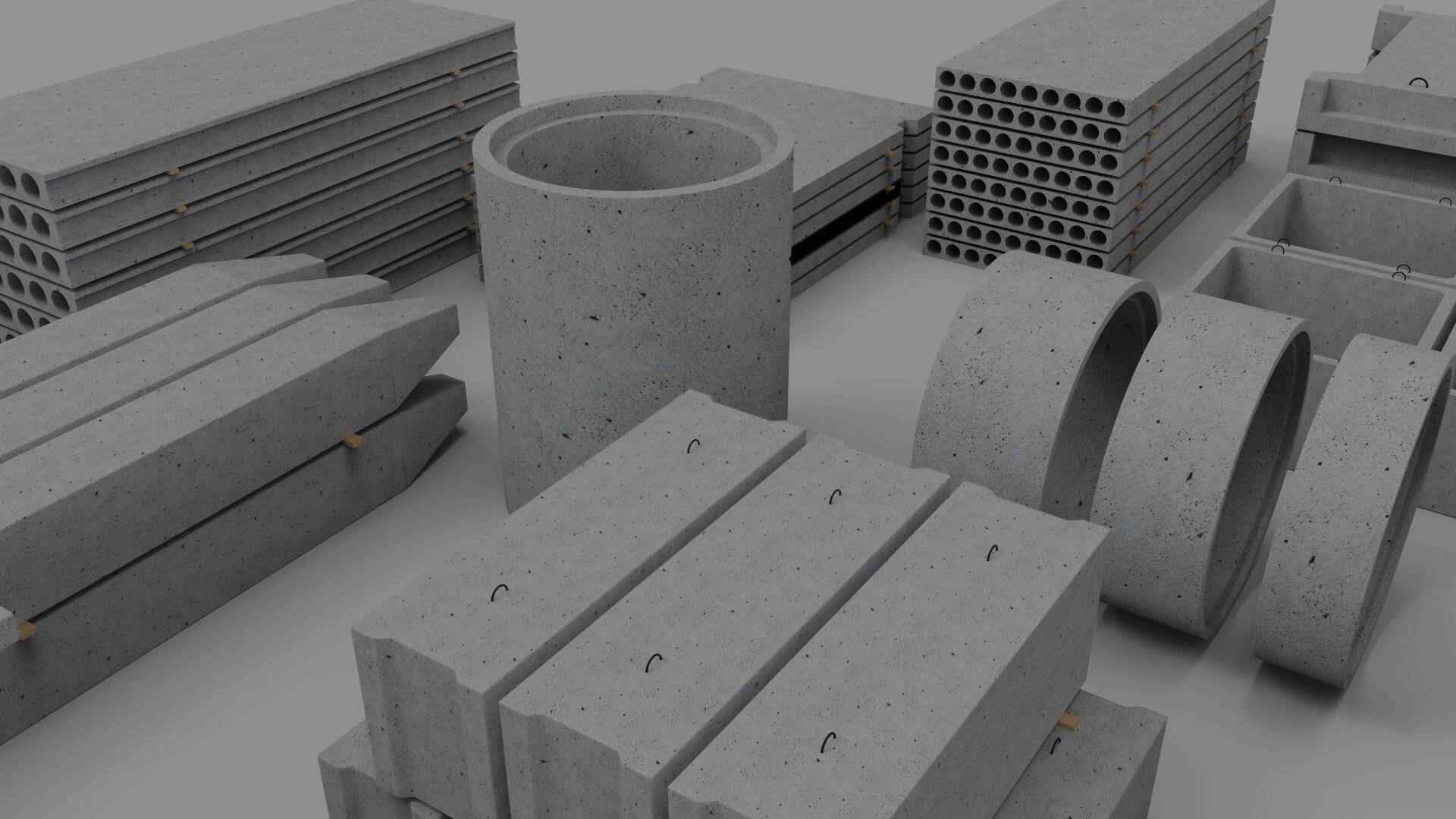

Применение железобетонных изделий

Строительство монолитных домов выросло в несколько раз, спрос потребителей на жб изделия растет. Сегодня ЖБИ применяют для строительства фундаментов – это фундаментные блоки и железобетонные забивные сваи.

В свайный фундамент входят две составляющие: свайные опоры и обвязка – ростверк. Обладает повышенной несущей способностью, в отличие от ленточного.

Стены зданий возводят из жб панелей. Перекрытия выполняют из жб плит. Дороги устраивают дорожными жб плитами. Не редкость сегодня и железобетонные заборы.

На современных заводах освоено производство ПБ (плит перекрытий безопалубочных) с армированием предварительно напряженной арматурой. Плиты перекрытия бывают разной длины, с вырезами. К примеру, обычные ПК, которые производились по старым стандартам, в опалубке, бывают только определенных типоразмеров и имеют непримечательный внешний вид.

Главное достоинство железобетона — это удобство применения, как в массовом строительстве, так и частном. Каждому по силам изготовить самостоятельно бетон, нужны лишь природные материалы и цемент.

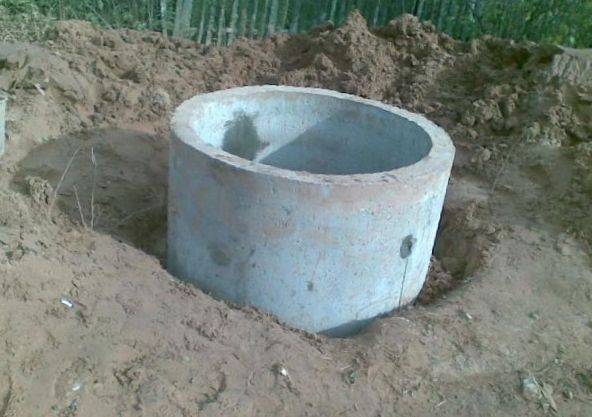

Колодцы канализационные из сборного железобетона

Сборные железобетонные канализационные колодцы нашли свое применение не только для канализации стоков, но ими также дополняют линии связи и электроснабжения, системы отопления и водоподведения. Это становится возможным благодаря высоким техническим характеристикам и продолжительному периоду эксплуатации, в процессе которого конструкция не утрачивает своих качеств. Такие колодцы монтируются довольно просто, при том, что темпы установки способны дать фору скорости установки колодцев из любого другого материала.

Единственное, о чем стоит помнить при обустройстве канализационного колодца из сборногожелезобетона, так это о том, что их не рекомендуется использовать в грунтах, где наблюдается постоянная мерзлота. В таком случае необходимо воспользоваться другими техническими решениями.

Реальные сроки строительства быстровозводимого дома

Потенциальные домовладельцы хотят знать, насколько название соответствует истине. Как быстро в действительности можно возвести подобное строение? Зависит от того, насколько вы хотите сэкономить на строительстве дома. Надо сказать, что во многом это зависит от строителей, точнее даже, от конкретной строительной компании. У некоторых все всегда наготове, слаженная бригада профессионалов лишь ждет команды к началу. А другие будут оформлять бумаги, заказывать стройматериалы, ждать разрешений…

Именно поэтому точный прогноз сделать довольно затруднительно, в каждом отдельном случае он разный. Но в целом работы по возведению здания могут занять приблизительно полгода. Обычно же все строительство под ключ завершается через два-четыре месяца. В самом начале использования таких технологий, так сказать, в начале расцвета данного способа, продвигавшая его компания по канадской технологии построила коттедж всего за две недели. Как специальную пиар-акцию – за 14 дней полностью, с нуля и до финишной отделки.

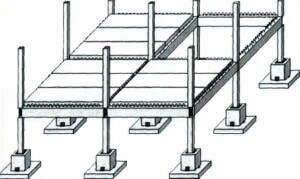

Фундамент из сборного железобетона

Сборные железобетонные фундаменты используются при строительстве зданий с учетом таких характеристик конструкции и особенностей грунта, как:

Сборные железобетонные фундаменты используются при строительстве зданий с учетом таких характеристик конструкции и особенностей грунта, как:

- Когда строительство подразумевает под собой использование тяжелых железобетонных перекрытий;

- Кладка стен осуществляется из кирпича, бетона или камня, причем плотность материала превышает показатель в 1200-1300 кг/м3;

- Планируется, что конструкции фундамента будут служить стенами для подвального или цокольного помещения;

- Структура грунта по периметру обустройства основания неоднородна.

Монтаж фундамента возможен на различных типах грунта, однако исключением являются илистые и торфянистые грунты, которым свойственна низкая несущая способность. Идеальные условия для использования железобетонных блоков – песчаные или скальные грунты, уровень залегания вод в которых не ниже 3 метров от поверхности.

Защитный слой бетона

В таблице представлена зависимость толщины бетонного слоя от типа строительного элемента:

| Наименование стройматериала | Ширина объекта, см | Слой бетона, см |

| Несущая стена | Более 10 | 1,5 |

| Стена | Менее 10 | 1 |

| Ребро | 25 | 2 |

| Балка | Менее 25 | 1,5 |

| Колонна | 3 | |

| Фундаментная балка |

Посмотреть «СНиП 2.03.01-84» или

Особое внимание следует уделить фундаментам монолитной структуры. Наличие цементной подушки оправдывает слой бетонной защиты в 3,5 см, без нее — 7 см. Сборный фундамент потребует слоя шириной 3 сантиметра

Чем больше толщина искусственного камня, тем прочнее арматуру рекомендуют использовать. Технические выкладки взяты из свода требований к бетонным и железобетонным конструкциям СНиП 2.03.01—84

Сборный фундамент потребует слоя шириной 3 сантиметра. Чем больше толщина искусственного камня, тем прочнее арматуру рекомендуют использовать. Технические выкладки взяты из свода требований к бетонным и железобетонным конструкциям СНиП 2.03.01—84.

Производство

Сборка в заводских условиях на высокомеханизированном оснащении.

Сборка в заводских условиях на высокомеханизированном оснащении.

Спецификация деталей из сборного железобетона заключается в их сборке в заводских условиях на высокомеханизированном оснащении, где потребность в рабочей силе сокращается до минимума. Благодаря такой спецификации изготовления деталей продукция получается повышенного качества с низкой ценовой категорией. Это обусловлено минимальным количеством задействованных рабочих, труд которых следует оплачивать.

Производство продукции в таких условиях позволяет экономить на возведении опалубки, которая в данном случае многоразовая. В соответствии с государственными стандартами на продукцию из сборного железобетона, должны предоставляться сертификаты качества, в которых указаны марка бетона, цемента, арматуры и дата изготовления изделий. Характеристики прочности должны пройти в обязательном порядке испытания.

Железобетон сборный изготавливают в заводских цехах по следующей технологии:

- Приготавливают бетонный раствор. Процесс изготовления осуществляется в бетоносмесительном цехе.

- Изготавливают арматурный каркас. Изготовление происходит в арматурном цехе и включает в себя очистку арматурной стали от ржавчины и придание стержням нужной формы.

- Проводят армирование и формование деталей. Конструируют каркасную сетку и передают ее в формовочный отдел, там проводят укладку в формы. Формование является важным этапом в производственном процессе. Он включает в себя сборку форм, монтаж арматурного каркаса, разливку бетонного раствора и уплотнение. Укладка арматурного каркаса в бетонный раствор начинается с очищения поверхности. Подготовленный участок смазывают специальным материалом, который предотвращает сцепление металлической формы с бетоном. Далее подают бетонный раствор из бетоносмесительного цеха в емкость бетоноукладчика, после чего она поступает в формы и разравнивается. Необходимо уплотнить бетонную смесь, это происходит на виброплощадках, глубинными или другими вибраторами.

- Ускоряют процесс твердения раствора. Чтобы ускорить твердение раствора, следует нагреть бетонную смесь до сорока-девяноста градусов по Цельсию. В этом случае смесь не будет терять влагу и начнет быстрее схватываться.

Монтаж стропил

Если работы по монтажу будет выполнять один человек, то каждый раз придется спускаться поднимать деталь от стропильной конструкции наверх. Если одновременно работают несколько человек, то удобно будет произвести сборку фермы на земле и после поднять. Последний вариант наиболее удобен, так как можно выставлять конструкции ровно и одновременно закреплять на верхнюю обвязку.

Стропильная система

Варианты крепления стропильных ферм:

- Срезание дерева под углом и установка на обвязку с использованием уголков.

- Выборка пазов и закрепление на верней обвязке.

- Прикручивание стропил непосредственно на балки перекрытия, причем стропила срезаются по заданным углом, а выпуск балок за стены остается от 300 до 500 мм.

- Закрепление на конке производится на деревянную либо металлическую накладку на болты с шайбами большого диаметра. Также возможно прикручивание к коньку.

- Для придания жесткости конструкции достаточно использовать одну затяжку.

- Если скат большого размера, то дополнительно устанавливаются раскопы, боковые стойки или иные элементы, так конструкция крови будет надежной. Выбор данных элементов зависит от конструктивных особенностей, веса кровли и параметра толщины используемой детали.

После выполнения работ можно произвести обшивку вагонкой или иным материалом фронтонные стороны.

Технология возведения фундамента

Опалубочный чертеж необходим для основания в виде ленточного фундамента. После составления плана работ, получения исходных данных приступают к укладке фундамента:

- Выкапывают котлован, формируют песчано-щебеночную подушку.

- Утрамбовывают полученный слой.

- Для образования монолитного участка по контуру ямы выстраивают опалубку, плотно укладывая деревянные доски во избежание протеканий бетонной смеси.

- Технология создания крепкой плиты фундамента предполагает использование прочного металла. Делают предварительный расчет арматуры на одну плиту.

- Плита однослойного шириной 600 мм перекрытия при обустройстве фундамента предполагает создание двухъярусного арматурного каркаса.

- На последнем этапе сетку из металлических прутьев заливают бетонной смесью. В течение десяти дней поверхность поддерживают влажной, чтобы успели застыть нижние слои монолита.

Повышение эффективности монолитного каркасного жилья

Схема армирования перекрытий: 1 – колонны; 2 – плоская плита перекрытий; 3 – ограждение лестничной клетки (вертикальные диафрагмы жесткости); 4 – арматура колонн; 5 – консольная плита; 8,9 – нижняя арматура «условного» ригеля; 10 – нижняя арматура плиты; 11,12 – верхняя арматура ригеля и плиты.

Не смотря на то, что монолитный каркас уже широко используется в строительстве, его функциональные свойства стараются постоянно повысить. Строители пытаются сделать его более прочным, уменьшить расход материалов. Одним из способов достижения такой цели является использование бетона более высокой марки. Это уменьшает расход арматуры в каркасах, отчего расход на материалы уменьшается. Эффективность каркаса достигается, если армирование составляет больше 3%. Оптимизация монолитного железобетонного каркаса происходит по:

- марке бетона;

- сечению ж/б составляющих;

- количеству арматуры в бетоне.

В сооружении монолитных каркасных зданий используют метод, при котором коробку конструкции заглубляют в землю на глубину до 2 этажей. При этом все здание замоноличено. Такая техника позволяет упрочнить конструкцию, так как нагрузки передаются пластовым грунтам (они высокопрочные).

Стоимость такого здания очень большая (опалубка, техника и т. д.), отчего при строительстве одноэтажных (2-3) сооружений используется редко. Для таких конструкций чаще используют сборные железобетонные каркасы, что дешевле и они достаточно прочны для такой высоты.

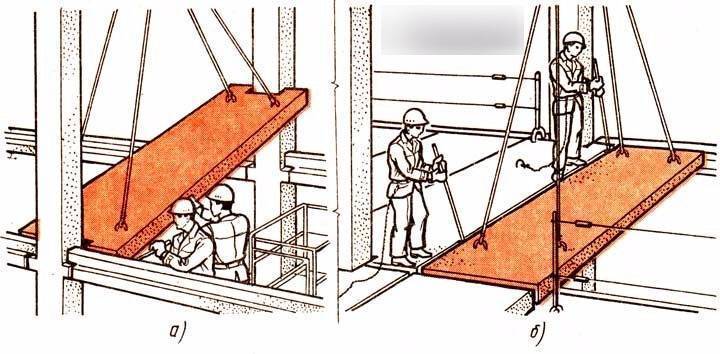

Особенности установки сборных изделий

Укладка связевой (распорной) (а) и рядовой (б) плит перекрытия.

Укладка связевой (распорной) (а) и рядовой (б) плит перекрытия.

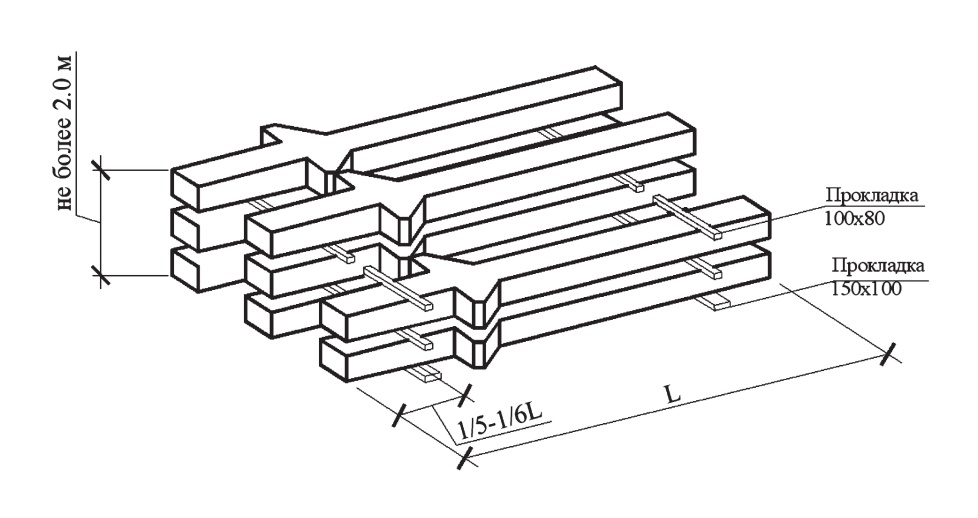

Монтаж железобетонных конструкций проводится пролетами с соблюдением формирования прочной структуры каркасов сооружений. Сборка осуществляется по технологическим картам с соблюдением требований проекта. Новый ярус конструкционных компонентов устанавливается после закрепления каркаса и достижения монолитными железобетонными конструкциями (вставками) 70% прочности. Конструкционные единицы осматриваются на отсутствие трещин, сколов, раковин, незащищенной арматуры и пр. Также проверяются габаритные размеры, наличие закладных, отверстий и выпусков арматуры.

Колонны вставляются в стаканы сразу в проектном положении на жесткий выравнивающий раствор (на металл ставить недопустимо). Его толщина определяется отметками высоты изделий. Стропы снимаются с колонн только после их окончательного закрепления в стакане клинообразными вкладышами (расчалками, кондукторами). Приваренные колонны, стеновые панели и пр. не нагружаются до набора монолитным бетоном марочной прочности, им обеспечивается надежная фиксация комплектом монтажного оснащения. Железобетонная колонна при необходимости возвращается в вертикальное положение (в пределах допусков) домкратами.

Перед замоноличиванием арматура защищается от коррозии. Раствор в гнездах стаканов виброуплотняется. Нагружаемые стыки формируются бетонами более высоких марок (быстротвердеющие, расширяющиеся от М400 и выше), чем в проекте. Вкладыши удаляются после набора монолитной конструкцией установленной прочности. В ППР относительно всех стыков указывается, как они будут заделываться (зачеканиваться), будет ли это раствор или монолит, перечисляются типы стыкуемой арматуры.

Ригели, колонны, балки и плиты перекрытий крепятся сваркой к закладным пластинам. Плиты перекрытия укладываются на раствор не выше 2 см, общая плоскость плит проверяется со стороны потолка. Первая плита приваривается в 4-х точках, последующие плиты — в 3-х узлах.

Ригели, стропильные балки, межколонные плиты укладываются без раствора. Вентиляционные блоки герметично скрепляются раствором в горизонтальных швах. Сварные швы запрещается ударять при температурах: минус 25 град и ниже для стали с лимитом текучести до 390 МПа, ноль градусов — с предельным значением текучести от 390 МПа и больше.

Преимущества и недостатки плитного дорожного покрытия

Бетонные конструкции, армированные железным каркасом, отмечаются высокими прочностными характеристиками и устойчивостью к механическим нагрузкам значительного веса. Эти показатели объясняют широкое применение материала в строительстве дорожных покрытий для временной или постоянной эксплуатации. Также к причинам подобного применения относятся следующие положительные свойства ЖБ плит:

- Технология монтажа характеризуется простотой, высокой скоростью и практичностью результата. Это касается как используемого оборудования с техникой, так и каждого этапа работ.

- Сравнительно с устройством асфальтированного дорожного покрытия смета на строительные работы с применением бетонных конструкций имеет меньшую итоговую сумму в денежном эквиваленте.

- ЖБ плиты в качестве строительного материала допускаются для вторичного использования после временной эксплуатации. При этом стоимость материала будет снижена на 40-50 %.

Однако, недостатки у армированной конструкции также имеются. В частности, дорожное покрытие невозможно смонтировать как монолитную плоскость. Исправить это можно путем заполнения пустот растворами, аналогичными по техническим характеристикам с основой. Также можно дополнительно укрыть бетонное полотно асфальтом.

Строительство по технологии

Для подобной конструкции нужно предварительно правильно подготовить основание.

Сооружения с сборным каркасом возводят на заранее подготовленный железобетонный фундамент, в котором монтируются колонны. Фундаментные балки готовят из бетонного раствора марки от М200 до М400, на них будут упираться стенные элементы. Стыки между конструкциями заливают смесью М100. Когда основа строения готова, выполняют гидроизоляцию. Далее приступают к выгонке стен из штучных материалов — кирпичей, блоков.

Сборно-монолитный способ предполагает монтаж колонн в отверстия, выполненные в железобетонной плите. Далее производится сборка элементов конструкции, которые соединяются между собой свариванием арматурных прутов. После этого выполняется заливка пустот бетоном. При монолитном методе изготовляется опалубка, которая заполняется бетонной смесью при помощи специального оборудования — бетононасоса.

https://youtube.com/watch?v=8YJVNespChA

Технология

1. Подготовка территории. Площадь предполагаемого строительства очищается от мусора, травы, если есть деревья, их необходимо выкорчевать. Обеспечивается свободный проезд для подвоза и разгрузки плит.

2. Разметка территории. Сначала отмечается крайняя угловая точка будущего фундамента. От нее отмеряется необходимая длина будущей постройки. В обоих точках вбиваются металлические или деревянные колья и между ними натягивается строительный шнур. Далее, с помощью элементарных математических измерений, находится следующий угол, а затем и последний, четвертый. Все колья соединяем веревкой. Окончательная вымерка производится измерением диагоналей получившегося четырехугольника. Они должны быть равны.

3. Земляные работы. Первым делом вырывается котлован до нижнего уровня залегания грунтовых вод. Это примерно 1 – 1,5 метра, в зависимости от местности.

Дно котлована выравнивается и сверху насыпается песок, слоем в 40-50 см. Каждые 20 см слоя необходимо полить водой и тщательно утрамбовать с помощью виброплиты или трамбовки. На этом же этапе монтируются все подземные коммуникации.

На песок расстилается слой геотекстиля с нахлестом слоев друг на друга в 20 см, для предотвращения смешивания песка и щебня. На геотекстиль насыпается слой мелкого и среднего щебня, толщиной 30-40 см. Он служит гидроизолятором и распределяет нагрузку от плит.

Сверху щебень проливается цементным молоком до полного заполнения промежутков между отдельными камнями. Сверху, раствор должен покрывать щебень слоем 2-3 см. Это т.н. подбетонка.

4. После полного застывания подбетонки, необходимо нанести слои гидроизоляции. Обычно используют рубероид в 2 слоя, но можно применять и другие материалы. Полоски рубероида накладываются внахлест на 5-10 см и пропаиваются горелкой или паяльной лампой.

Важно! Гидроизоляция должна быть больше площади основания и выходить за него на 40-50 см. 5

На слой гидроизоляции укладывается утеплитель. Предпочтительнее всего использовать пенопласт или пеноплекс. Толщина слоя может варьироваться от 10 до 15 см, в зависимости от климатического пояса, но, при этом, утеплитель не должен быть выше уровня почвы. Стыки листов материала тщательно промазываются мастикой или пропениваются монтажной пеной

5. На слой гидроизоляции укладывается утеплитель. Предпочтительнее всего использовать пенопласт или пеноплекс. Толщина слоя может варьироваться от 10 до 15 см, в зависимости от климатического пояса, но, при этом, утеплитель не должен быть выше уровня почвы. Стыки листов материала тщательно промазываются мастикой или пропениваются монтажной пеной.

Важно! Теплоизолирующий материал должен иметь повышенную плотность, так как он является основанием для укладки железобетонных дорожных плит. 6

Монтаж опалубки. Можно использовать готовую опалубку, либо изготовить ее на месте из досок, толщиной не менее 2,5 см. Высота опалубки должна быть равна высоте плит в уложенном состоянии плюс 5 см. Доски или щиты монтируются по всему периметру фундамента и тщательно закрепляются с помощью саморезов или гвоздей

6. Монтаж опалубки. Можно использовать готовую опалубку, либо изготовить ее на месте из досок, толщиной не менее 2,5 см. Высота опалубки должна быть равна высоте плит в уложенном состоянии плюс 5 см. Доски или щиты монтируются по всему периметру фундамента и тщательно закрепляются с помощью саморезов или гвоздей.

При желании, можно уложить внутрь опалубки полимерный утеплитель и концы гидроизоляции, оставшиеся при ее укладке под утеплитель. Это избавит в дальнейшем от необходимости производить земляные работы с целью утепления фундамента.

7. Укладка дорожных плит. На подготовленное основание с помощью строительной техники укладываются плиты. Они укладываются плотно друг к другу, зазор в 10 см необходимо оставить только между опалубкой и краями элементов.

8. После укладки всех элементов фундамента, поверхность заливается бетоном, марки не ниже М300. Все стыки между плит тщательно проливаются, сверху над плитами делается стяжка, толщиной 5 см с использованием армирующей сетки, сечением 5 мм и шагом 10 см. Поверхность тщательно выравнивается.

9. После полного застывания (под фундамент железобетонная плита застывает около месяца), производится демонтаж опалубки и повторная гидроизоляция поверхности фундамента по всей площади.

Технология проведение работ по монтажу сборных железобетонных конструкций

Все работы по монтажу сборных железобетонных конструкций следует выполнять в соответствии с указаниями СНиП Ш-16-73 и проектом организации работ. Выбор методов монтажа промышленных зданий зависит от технологических особенностей. Во всех случаях возводить промышленные здания следует индустриальными методами, предусматривающими применение:

- прогрессивной технологии, эффективного монтажного оборудования, приспособлений, средств малой механизации и инструмента;

- поточного метода строительства;

- совмещенного метода монтажа конструкций и оборудования;

- комплексной механизации всех монтажных процессов;

- прогрессивной системы расчетов за конечную продукцию.

Структурная стабильность

Устойчивость сборных железобетонных структурных систем обеспечивается с помощью креплений. Существует ряд методов, с помощью которых конструкции укрепляются, как показано на следующем рисунке.

Способы армирования

Читайте далее:

- Концепция проектирования высотных зданий из железобетона.

- Высотные сооружения.

- Предварительно спроектированные металлические здания — последние тенденции.

- Железобетонная каркасная конструкция — типы и основные компоненты.

- Строительство фундаментов, колонн, балок и перекрытий стальных каркасных конструкций.

- Типы сборных элементов и систем для строительства мостов.

- Допуски и качество работ при возведении армированной кладки согласно ACI.

Монтаж сборного железобетона

На начальном этапе монтажа конструкций из железобетона, проводятся предварительные расчеты необходимого количества строительного материала. Применение новейших методов в процессе установки, позволило существенно сократить продолжительность строительства самых разных по своей сложности и конфигурации объектов. Примечательно, что сама установка осуществляется непосредственно с транспортных средств, что также благоприятно сказывается на снижении стоимости проведения погрузочно-разгрузочных работ и площади, необходимой для реализации данных операций.Под предварительными работами и действиями с транспортом подразумевается следующее:

- Доставка и прием материала;

- Разгрузочные работы;

- Раскладывание конструкции;

- Размещение изделий на территории будущей установки.

Монтаж железобетонных конструкций может включать в себя такие этапы:

- Прокладка фундамента и стен той части строения, которая располагается под землей;

- Установка надземных деталей конструкции. Здесь имеются в виду балки, колонны, рамы, плиты и пр.;

- Монтаж блоков, которые выполняют функцию вытяжки и отвечают за естественную вентиляцию возводимого объекта;

- Установка оборудования.

Ошибки при монтаже армирующей конструкции

Сделать ровную поверхность бетонного монолита путем армирования крупногабаритной плиты перекрытия размером 200 мм сложно, так как площадь основания соответствует строгой горизонтали либо вертикали. Для установки уровня используют специальные строительные уровни, указывающие на правильное расположение опалубочного каркаса, сетки и залитой смеси для плиты 150 мм. Погрешности расчетов на изгиб дают трещины, неровности после высыхания железобетонна. При обустройстве монолита своими руками новички допускают погрешности, которых не будет после детальной проработки спецификации, плана, чертежей, схем.

Внимательный подход к организации строительства плитного цельного фундамента, сооружений, каркасного гаража исключит ошибки:

- Усиление монолитной однослойной плиты горизонтального перекрытия не одиночными прутьями, а созданием перекрытия стальными листами своими руками.

- Не соблюдают схему укладки решетки для плиты межэтажного перекрытия, которая указана в чертеже и проектной документации – не получают монолитный участок желаемой прочности.

- Запрещено соединение частей каркаса встык. Приемлемый вариант укладки основного армирования – внахлест. Расстояние заходящих друг на друга стержней составляет не менее двадцати диаметров стального элемента.

- Точный расчет шага между прутьями – не менее 200 мм, не более 400 мм.

- П-образные торцевые, Г-образные угловые загибы арматуры на железобетонных конструкциях покрывают защитным составом во избежание появления коррозии.

- Перед укладкой составляют опалубочный чертеж и схему ленточного фундамента, колонны, плиты толщиной 160 мм для перекрытия с проведением подробных расчетов.

- Формируют опалубку без отверстий, чтобы ленточный фундамент либо горизонтальный элемент оставался ровным, без протеканий рабочего раствора.

- Изготовление монолитной сплошной плиты не проводят на деревянном основании, так как древесная структура вытягивает влагу, вызывает пересыхание железобетона, разрушение стен, фундамента.

- После заливки продольной уложенной арматуры бетонной смесью поверхность 6-14 дней поливают водой, чтобы избежать пересыхания, дать постепенно укрепиться, застыть смеси в монолитной однослойной плите.

- Пропускают этап утрамбовки подушки из щебня, песка. После заливки земля проседает – появляются пустоты, которые приводят к расколам, трещинам в монолитной плите из-за изменения условий эксплуатации нижнего уровня.

- Неровным слоем заливают арматурный каркас, поэтому между плитами перекрытия выступающие части стального стержня коррозируют – появляется ржавчина, которая ведет к разрушению монолитной конструкции.

- Несоблюдение технологии укладки песчано-щебеночного основания. Чтобы выдержать плотность, устойчивость основания армирования приямков, монолита, к смеси добавляют не менее 40% песка.

- Не рассчитывают размеры П-образных и Г-образных элементов, поэтому плита раздела этажей и перекрытия неустойчива на изгиб, растяжение.

Заключение

Железобетонные каркасы – наиболее подходящий материал для возведения многоэтажных зданий. Такая конструкция является прочной и выдерживает большой вес и этажность. Каркасы бывают сборными, сборно-монолитными и монолитными, каждый из них подходит для конкретного вида строительства. Не так давно сборные каркасы использовались только для промышленных или административных целей.

https://youtube.com/watch?v=U4aC-U8vMC4

Использование такого материала для небольших, например, одноэтажных, сооружений нецелесообразно из-за большой стоимости материалов и работ. Техника конструирования железобетонных каркасных зданий проектируется до каждой мелочи, что обеспечивает надежность и стойкость таким сооружениям. При возведении таких зданий необходимо учитывать нормативы, которые законом установлены для разных помещений.