Расчёт расхода сырья

Необходимое количество арболита рассчитайте исходя из общей площади несущих стен за вычетом площади проёмов.

- Если вы намерены изготавливать стандартные блоки 20х30х50 см, значит, один блок в плоскости стены занимает 0,20 х 0,50 = 0,1 м².

- Разделив общую площадь стен в м² на 0,1 м², вы получите количество арболитовых блоков в штуках.

- Количество готового стенового материала измеряется в кубических метрах. Объём одного блока составляет 0,03 м³.

- 1 м³ арболита состоит из 33 блоков.

Для изготовления 1 м³ арболита потребуется:

- 250–300 кг портландцемента.

- 250–300 кг сухого наполнителя.

- 400 л воды.

- 8–10 кг химических добавок.

Оборудование и инструменты

В продаже имеются станки для изготовления арболитовых блоков на дому. Они облегчают и ускоряют трудоёмкую работу, но стоят дорого. Если вам необходим стеновой материал только для своего жилища, и вас не пугает длительность процесса, вы можете обойтись без дорогостоящего оборудования.

Вам понадобятся:

- бетономешалка принудительного действия;

- совковая лопата;

- формы для блоков;

- полиэтиленовая плёнка;

- деревянные поддоны;

- молоток;

- брусок-трамбовка.

Для изготовления арболита используется бетономешалка принудительного действия

Форму изготавливают из стального листа или деревянной опалубки. Металлическая форма состоит из двух частей. Короб изготавливается из стали сечением 1,0–1,5 мм. Его размер 30 х 50 см, высота 30 см. Крышка изготавливается из стали сечением 3,0 мм размером 33 х 53 см. На внутренних стенках короба на высоте 20,5 см от низа нанесите хорошо видимые метки. Ещё лучше по линии метки наварить крючки высотой около 5 мм, которые зафиксируют крышку на заданной толщине блока.

Форма для арболитовых блоков изготавливается из стали сечением 1,0–1,5 мм

Деревянную опалубку можно изготовить из обрезной доски: короб с размером по внутренним стенкам 31 х 51 см и пресс-крышку 33 х 53 см. Высота короба — 30 см. Внутренние стенки короба и низ крышки следует оклеить линолеумом, чтобы бетонная масса не налипала на их поверхности.

https://youtube.com/watch?v=LezaCYvqCwo

Покупка прибора

При желании приобрести щепорубительную машину в магазине необходимо понимать, что она может стоить очень дорого. Средняя стоимость заводской модели составляет около 3 миллионов рублей. Естественно, такое оборудование демонстрирует высокую производительность, но для бытовых целей покупать его нецелесообразно. Вместо этого лучше найти отдельные агрегаты для сушки, дробления и окрашивания щепы, что обойдется в разы дешевле.

В зависимости от способа измельчения исходного сырья дробилки бывают дисковыми и роторными. Представители первой группы оборудованы острыми дисковыми ножами, в то время как роторные модели работают на основе вращающейся рабочей камеры или барабанов, где находятся ножи.

Выбирая подходящий вариант дробильного оборудования, важно обращать внимание на толщину корпуса. Желательно, чтобы она составляла не меньше двух сантиметров в месте режущего узла. В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя

В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя

В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя.

Коротко о главном

Производство качественного арболита в домашних условиях не является из ряда вон выходящей задачей. Единственной серьезной сложностью может стать поиск щепореза. В крайнем случае его можно изготовить или заказать, но если есть где приобрести готовую щепу, то эта проблема снимается.

Используемая щепа должна быть выдержана на солнце около месяца, чтобы нейтрализовались органические вещества внутри нее. Использовать для раствора можно и намокшую.

Есть два основных способа распалубки готовых блоков. Чтобы выбрать подходящий, есть смысл сделать пробные блоки и сравнить результаты.

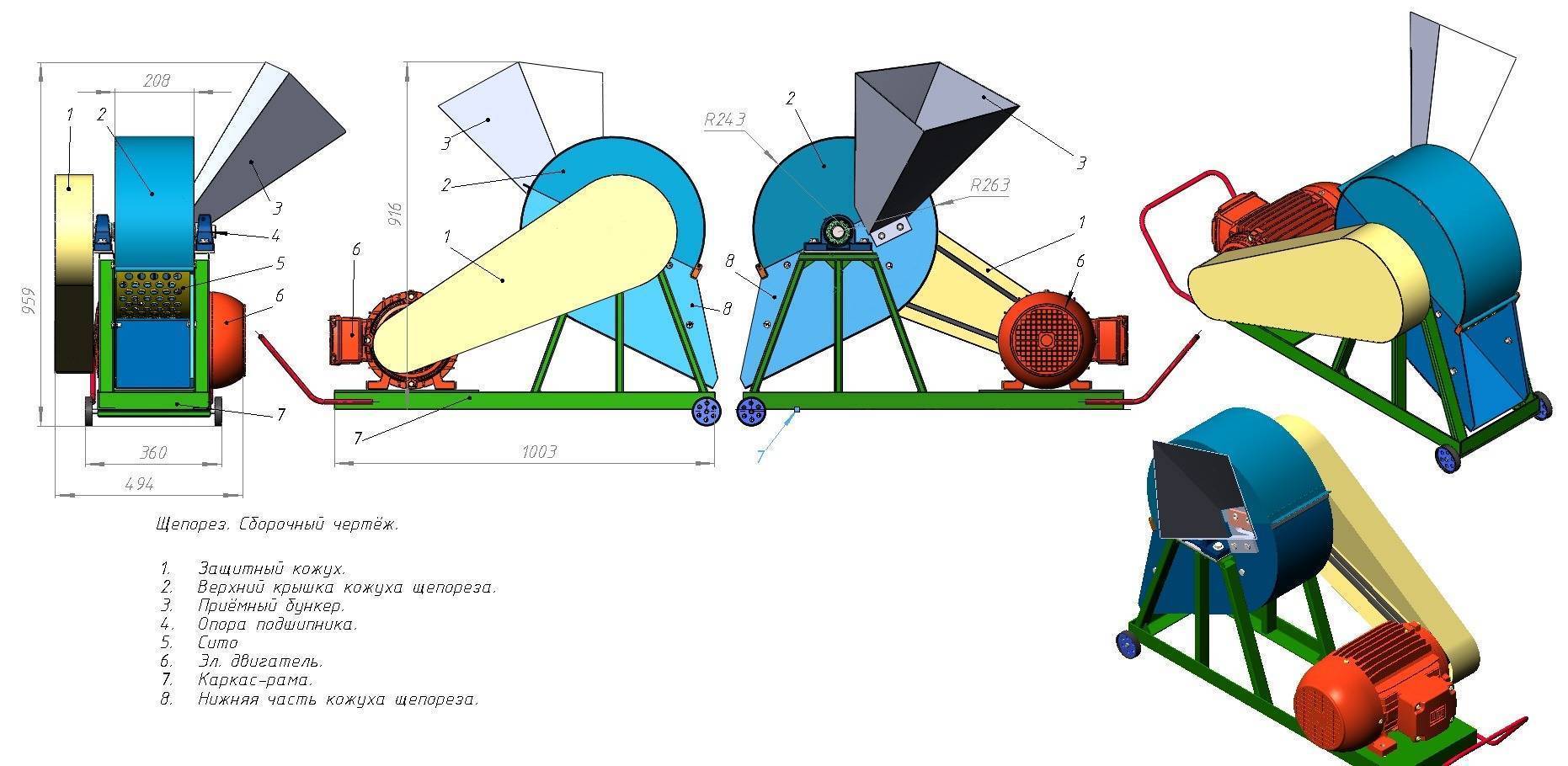

Собираем узлы щепореза

Осуществляем сборку в следующей последовательности:

- Собираем рубильный блок: на вал насаживаем подшипники, диск с ножами и молотки;

- Подготавливаем корпус к монтажу: вырезаем отверстия для рабочего вала, приемного бункера и выгрузки щепы;

- Сверлим необходимые отверстия для сборочных болтов и привариваем под углом воронку приемного бункера;

- Производим сборку привода: закрепляем двигатель на раме, монтируем шкивы и надеваем ремень (можно автомобильный);

- Крепим рубильный блок на раму и закрываем защитным корпусом (во избежание несчастных случаев);

- Производим холостой пробный запуск.

Щепорез для арболита в сборе

Щепорез для арболита в сборе

Если станок нужен исключительно для собственных целей, то есть смысл сделать шепорез для арболита своими руками, так как если приобретать его в заводском исполнении, то обойдется он не очень дешево. Сделанный щепорез можно поставить под навесом на приусадебном участке или в гараже.

По материалам: https://zamesbetona.ru/oborudovanie/shheporez-dlja-arbolita.htmlhttps://kamedom.ru/arbolit/chertezhi-stanka-scheporeza.html

Технология производства в домашних условиях

Многих людей интересует про арболит — как сделать своими руками, состав, пропорции. Чтобы получить качественный материал, нужно учитывать цели его применения — частные или коммерческие. Для изготовления в личных целях можно не покупать дорогое оборудование.

Состав и пропорции смеси

Арболит представляет собой легкий бетон. Технология его приготовления считается практически стандартной. Однако есть и ряд нюансов.

Массу обязательно требуется прессовать. При этом для замеса применяется не обычная бетономешалка, а принудительная. В ней хорошо смешивается щепа с другими ингредиентами.

В состав материала входят такие ингредиенты:

- цемент — требуется использовать материал марок М400 или М500;

- вода;

- древесная щепа;

- химические примеси.

Сравнение разных материалов

Сравнение разных материалов

Важно, чтобы цемент был свежим и сухим. К тому же щепа должна обладать определенными размерами. Чем меньше пересортицы будет, тем более крепкими получатся блоки

К химическим компонентам относят хлорид кальция. Также в состав включают сернокислый алюминий и жидкое стекло

Чем меньше пересортицы будет, тем более крепкими получатся блоки. К химическим компонентам относят хлорид кальция. Также в состав включают сернокислый алюминий и жидкое стекло.

Дополнительные компоненты требуется вначале смешать с водой. Лишь после этого их нужно добавлять в щепу и перемешивать.

Воду можно применять любую питьевую. В ней не должно быть загрязнений. После равномерного намокания щепок в ведре можно добавлять в состав цемент. Нарушать последовательность изготовления арболитовых плит запрещено.

При изготовлении арболита требуется соблюдать рецепт. Стружечную массу нужно смешивать с портландцементом, соблюдая соотношение компонентов. Удельная масса цемента составляет 10-15 %. Количество пластификаторов не превышает нескольких единиц.

Итак, для самостоятельного изготовления арболита нужно сделать следуюдщее:

- Смешать 1 часть извести и 10 частей воды. Замочить в полученной смеси щепу минимум на 3 часа.

- Поместить щепки в бетономешалку и залить водой. Для этого нужно соединить 3 доли сырья и 4 объема воды. Включить перемешивание и добавить 1 % жидкого стекла от общей массы раствора.

- Добавить 4 массовых доли цемента М500 и перемешивать до однородности.

- Смазать борта форм отработанным маслом и наполнить сырьевым раствором. Немного уплотнить содержимое и оставить на сутки.

- Вытащить из формы и сушить в течение недели.

Понадобится хорошая бетономешалка

Понадобится хорошая бетономешалка

Оборудование для изготовления

Для изготовления монолитного арболита без каркаса своими руками требуется использовать специальное оборудование. Важным агрегатом для этой цели считается щепорез. Режущие детали нужно ставить под небольшим углом. При этом горловина для подачи щепы закрепляется вертикально.

Сделать самому щепорез можно из автомобильной рессоры. Также требуется использовать ось, металлические шпильки, подшипники. В интернете можно найти большое количество видео-уроков для изготовления конструкции.

Бункеры и формы

Промышленные формы обладают стандартными размерами. Они сопоставимы с габаритами блоков из пенобетона или полистиролбетона.

Арболит обычно делают размерами 20, 40 или 60 см. Делать заготовки самостоятельно достаточно сложно. Потому рекомендуется разрезать металлические листы болгаркой и заготовить специальную форму.

Арболит вполне реально сделать своими руками.

Арболит вполне реально сделать своими руками.

Отработка технологии

Самым трудоемким этапом считается отработка технологии. На этой стадии нужно определить все нюансы функционирования оборудования. Вносить химические компоненты рекомендуется на разных этапах. Сначала следует добавлять хлористый натрий и сернокислый алюминий. Другие ингредиенты следует вносить в бункер перед замесом.

Применять жидкое стекло следует после готовности щепы. Затем раствор нужно залить в формы, утрамбовать и оставить, чтобы он затвердел. На схватывание вещества уходит 2-3 суток. Затем формы убирают, а блоки сушат.

Арболит часто применяют в строительстве.

Арболит часто применяют в строительстве.

Применение арболитовых блоков

Сейчас арболитовые плиты устанавливают на перекрытия. Это обусловлено простотой их монтажа. Также блоки применяют для сооружения длинных прогонов в зданиях. Стандартные элементы используют для строительства домов и гаражей. Также может применяться обвязка пола с использованием арболита. При этом в состав нужно добавлять щебень.

Сделать арболит своими руками не очень сложно. Для этого нужно подготовить необходимое оборудование и четко придерживаться технологии

Немаловажное значение имеет правильный выбор материалов — желательно брать самые качественные

Самостоятельное создание

Для наладки линии производства арболитовых блоков необязательно приобретать дорогостоящее оборудование, но в некоторых случая его не заменить. Сделать альтернативу своими руками можно в случае с щепорезом, смесителем и уплотнителем.

Как самому сделать щепорез?

Для изготовления щепореза своими руками понадобится металлический лист толщиной до 20 мм. Из него вырезают круг диаметром 300-350 мм. Внутри делают отверстие и вставляют шпонку. На внешнем периметре круга делают симметричные прорези. Для ножей использую рессоры из автомобиля, их разрезают на полосы металла, а затем затачивают и прикручивают к основанию.

Также необходимо сделать молоточный механизм. Для этого применяют полосы металла с толщиной 5 мм. Их располагают на роторе. Также подготавливают сито: его делают из металлической емкости круглой формы, где отрезают кольцо, а затем проделывают отверстия дрелью. Чтобы удобно выталкивать стружку из станка необходимо с обратной стороны диска сделать поперечины. Во время вращения диска они также будут вращаться, тем самым проталкивая стружку наружу.

Смеситель

Бетономешалку для арболита можно соорудить своими руками, тем самым не придется тратить деньги на оборудование с завода. Для этого понадобится бочка на 200 литров, колеса, уголки, швеллеры и трубы. Также необходима арматура, редуктор, электропровод – лучше сделать электрическую бетономешалку, чем механическую.

Если взять стиральную машинку старого образца, можно использовать электродвигатель от нее. Также нужны подшипники и большое количество крепежа: саморезы, болты и гайки.

Сначала изготавливается сварная рама, затем собирают емкости для замеса раствора. Далее устанавливают электрический привод и редуктор, подводят к ним проводку. На конечном этапе необходимо проверить все оборудование на его исправность и безопасность.

Уплотнитель

Конструкция уплотнителя состоит из нескольких элементов:

- столешница;

- устройство для вибрирования;

- стол;

- устройство для уплотнения.

Сначала изготавливают стол: он представляет собой ножки, которые приварены к раме. Раму делают прямоугольной, ее размеры 50х70 см. Длину ножек делают удобной под свои предпочтения. Столешница должна иметь поперечные распорки, так как будет поддаваться серьезной нагрузке. Она должна совпадать с форматом рамы.

Барабанный щепорез

Примеры удачных самоделок барабанного типа можно встретить в интернете довольно часто. Но несколько реже, чем примеры и видео-демонстрации других конструкций.

Для изготовления рабочего барабана для измельчения древесины готовится полоса толстого металла нужной ширины.

Длину рассчитываем по формуле L =2 πr. То есть, если нам нужен барабан диаметром 400 мм, то длина окружности будет равна 2*3,14*200=1256 мм или 1м 256 см.

По всей площади готового листа пробиваются отверстия, рваные края которых будут внутренней частью барабана.

Три – четыре остро заточенных ножа из стали 10 — 12 мм крепятся внутри. Сворачивается и заваривается барабан.

Остальная часть работ идентична работам по изготовлению других видов щепорезов.

Теперь, имея собственноручно сделанный измельчитель, можно легко перерабатывать ветви, и даже стволы деревьев в щепу.

Конструкция, принцип действия, разновидности

Щепорезы: 1-Одновалковый 2-Двухвалковый 3-Дисковый

Щепорезы: 1-Одновалковый 2-Двухвалковый 3-Дисковый

Существует три конструкционных разновидности щепорезов:

Одновалковый. Это дорогие и производительные машины, которые широко используются в производстве. Основным рабочим органом этого устройства является вал с установленными на нем победдитовыми резцами. Исходное сырье подается к нему при помощи специального узла — подпрессовщика. Вращаясь, вал срубает с заготовок щепу, размер которой зависит от расстояния между твердосплавными зубьями.

Для достижения максимальной производительности необходимо использовать однородное сырье. Некоторые компании перерабатывают старые, отработавшие свой ресурс, поддоны.

- Двухвалковый. Эта конструкция позволяет перерабатывать не только древесину, но и другие материалы. Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала.

- Дисковые. эти установки работают на другом принципе. Рабочим органом является вращающийся диск, на боковой плоскости которого в радиальном направлении установлены продолговатые резцы. При подаче сырья на диск происходит измельчение до определенного размера, который можно регулировать изменением наклона режущих кромок относительно радиусных линий. Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Мнение эксперта

Левин Дмитрий Константинович

Эксперт по столярным инструментам

Наиболее простыми и доступными конструкциями считаются двухвалковые и дисковые. Они часто используются домашними мастерами в качестве прототипов для самоделок.

Как сделать щепорез своими руками: чертежи, устройство конструкции

На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки. На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

При увеличении частоты вращения вала с диском какое-то количество древесного сырья может перемолоться в труху естественно, это плохо , хотя производительность щепореза при этом возрастает.

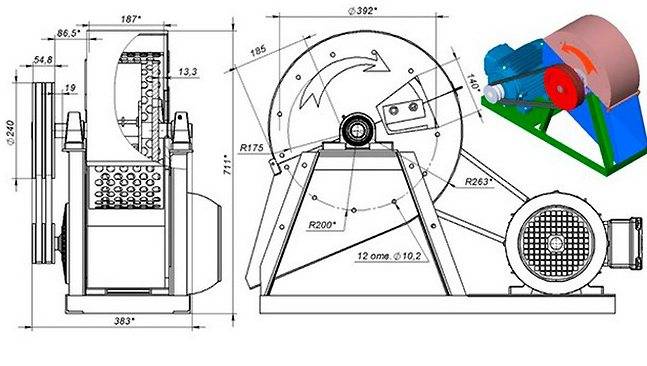

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями 4 через шкив 14 и вал.

Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины до 25 мм. Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита. Оно выполняется под определенным углом, за счет чего ветки не выбрасываются назад.

Если вы планируете заниматься строительством дома из самостоятельно изготовленных арболитовых блоков или монолитного арболита, то вам понадобиться щепа. Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев. Изготовить щепорез для арболита можно, используя определенный набор инструментов и подручных материалов. Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями.

Прежде чем конструировать щепорез своими руками, необходимо подготовить все детали. Для изготовления диска понадобится металлический лист толщиной мм.

Из чего состоит щепорез

Диаметр готового изделия должен быть примерно мм. В центре делается отверстие, куда помещается шпонка, а по внешнему периметру — симметричные прорези. Через них будет отводиться стружка.

Для крепежа ножей подготавливаются отверстия. Щепорез своими руками можно собрать с применением готового диска. В любом случае диск одновременно будет являться маховиком.

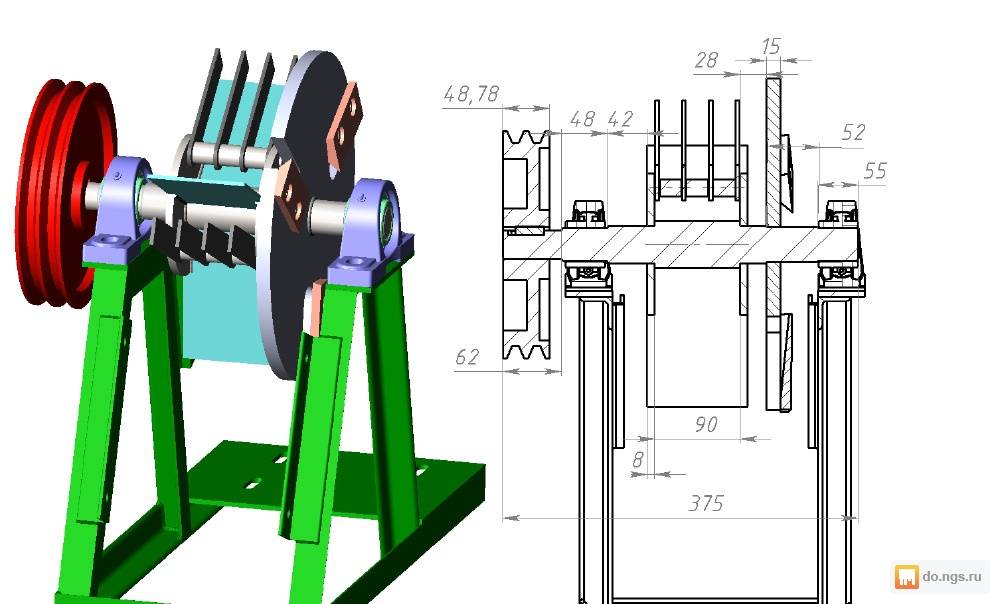

Для подготовки ножей, каждый из которых должен иметь два отверстия, чаще всего рекомендуют брать рессоры от легкового автомобиля. Ножи для щепореза закрепляются с помощью болтов, которые откручиваются закручиваются шестигранным ключом. Этот факт объясняется тем, что болты под отвертку закручиваются не так плотно. Под молотками понимают плоские пластины металла, толщина которых составляет порядка 5 мм.

Располагаются они на роторе. Это те детали, которые лучше купить уже готовые. Необходимо подготовить сито. При установке ножей в рубительную машину необходимо обеспечить требуемую выставку ножей за плоскость диска.

Разница в выставке ножей не должна превышать 0,2 мм.

Режим шлифования

Режущие кромки ножей должны лежать в одной плоскости, зазор между режущими ножами и контрножами должен быть равномерным 0, С целью повышения стойкости режущей кромки ножей к выкрашиванию сколы в процессе эксплуатации рекомендуется:.

После заточки ножей под требуемый угол, произвести дополнительную заточку с обратной стороны фаски на ширине 0, После каждой переточки ножи должны находится в покое вылеживании не менее х часов для снятия усталостных напряжений. Примечание: Ножи рубильные изготовленные из других марок сталей сопровождаются дополнительной информацией к инструкции.

О компании. Фотогалерея Видеогалерея. В наличии на складе : 26 ед. Отгрузка рубилки Junkkari hjg в г. Дровокол гидравлический станок для колки дров Japa Финляндия Количество : 1 шт. Упаковщик для дров Palax Motti Количество : 4 шт.

Упаковщик для дров Palax Packer Количество : 2 шт. HJ — Измельчитель древесины от трактора с гидравлической подачей Количество : 3 шт. Заточной станок — IRM Количество : 1 шт. Ленточная пилорама ZL- 60V Количество : 1 шт. W-Forrest — роторный мульчер диаметр до мм. Количество : 1 шт. Заказ запасных частей. Рубительные машины Измельчители древесины. Дровокольное оборудование Дровоколы и колуны.

Утилизация веток

В процессе облагораживания насаждений городских парков, при лесозаготовке, в ходе работы на приусадебном участке и т.д. неизбежно образуются древесные отходы, львиную долю которых составляют обыкновенные ветки. Их утилизация на сегодняшний день предполагает один из следующих способов:

- Вывоз веток на свалку. Крайне нерациональный и устаревший метод, но который до сих пор имеет место быть.

- Сжигание. Способ, широко используемый всеми садоводами. Требует соблюдения особых правил техники безопасности, позволяет в результате процесса получить древесную золу, которая находит применение в качестве неплохого удобрения.

- Переработка. Наиболее экономически и экологически рациональный способ. Включает в себя несколько разных методов, которые с успехом реализуются и на промышленных предприятиях, и в масштабах личного подсобного хозяйства.

Самодельный щепорез

Перед тем как сделать щепорез своими руками, рекомендуется ознакомиться с чертежами и схемами аппарата. Они помогут понять принцип сборки устройства, крепление всех важных узлов, размеры и специфику.

Принцип работы самодельного щепореза

Все модели самодельных щепорезов работают по единому принципу: двигатель вращает вал, который передает движение на шкив барабана. В барабане установлены режущие элементы, которые перемалывают исходное сырье.

Входной бункер чаще всего делается конусообразной формы: она и безопаснее, и практичнее. Сырье закладывается в бункер частями. Из бункера оно попадает в рабочую камеру, а после обработки лопасти вентилятора направляют щепу в сито. Через сито измельченная до нужных размеров щепа попадает в выгрузное отверстие, а затем в принимающую емкость. В зависимости от размера сита можно получить щепу разных фракций.

Минимальные технические требования к самодельному щепорезу:

- Мощность мотора — не менее семи киловатт,

- Вращение рабочего вала — от 3000 оборотов в минуту,

- Вращение дискового вала — от 1500 оборотов в минуту.

- Мотор используется как бензиновый, так и электрический.

Составляющие щепореза

Состоит устройство из следующих узлов:

- Металлический каркас (можно сделать съемным или откидным),

- Молотковые биты, разделенные отбойниками на несколько секторов,

- Режущий диск,

- Сито с ячейкой нужного размера,

- Загрузочная емкость.

Режущий диск должен быть достаточно массивным, чтобы справляться с твердыми кусками перерабатываемой древесины.

Сборка щепореза

В центре режущих дисков пропиливается отверстие для установки вала, а также три паза и несколько дополнительных отверстий. Через них перемолотые частички древесины будут попадать в сектор с молотковыми битами. Если нет возможности использовать готовые ножи, их можно изготовить самостоятельно из рессоры от автомобиля. Для этого рессору нарезают, в заготовках просверливают пару отверстий, которые обрабатывают и шлифуют. После этого заготовка хорошо натачивается и еще раз отшлифовывается.

В роли молотков используют плоские полоски из металла, толщиной не менее сантиметра. Крепят молоточки на роторе, а нужны они для дополнительного дробления щепы. Оптимальное расстояние для молоточков -2,5 см друг от друга.

Сито обычно изготавливается из листа металла, длиной около десяти сантиметров. Из него сваривают ровный цилиндр с диаметров около тридцати сантиметров. С помощью пробойника в цилиндре проделывают отверстия с нужным диаметром: обычно используют диаметр от 0,7 до 1,5 мм.

Лист разрезают и сваривают в форме короба. Для большей прочности и жесткости нужно приварить несколько ребер из швеллера или уголка. Корпус должен быть достаточно большим, чтобы в нем свободно поместился режущий узел

Для сборки дробильного узла нужно на часть вала с подшипниками насадить молоточки и режущие диски. После этого вырезают два раструба: через первый сырье будет подаваться, а через второй переработанная щепа будет выходить.

Бункер для приема сырья делают также из листа металла, и устанавливают наклонно по отношению к кожуху. Мотор монтируют на раму, затем устанавливают шкивы. А для соединения узлов используют ремень или цепь. Хорошо подходят для этих целей автомобильные ремни. Раму сваривают из металлического уголка или же отрезов трубы. Высота и ширина подбираются индивидуально.

Устройство и принцип работы щепореза

Для получения стабильного по размерам продукта щепорез должен осуществлять следующие операции:

- Выполнять предварительное разрезание исходного материала на более мелкие части.

- Доставлять эти фрагменты в отсек окончательного дробления.

- Перерабатывать подготовленные древесные отходы в щепу примерно одинаковых размеров.

- Удалять конечный продукт из рабочей зоны станка.

Конструкцию такого щепореза рассмотрим на примере измельчительного агрегата, который был бы в состоянии работать с длинными обрезками досок, ветками и некондиционными рейками. Исходная влажность такого сырья не должна быть более 80%, поскольку в противном случае вместо дробления и измельчения будет выполняться механическое отслаивание волокон древесины, а на выходе в большинстве случаев получаются длинные и тонкие фрагменты, непригодные для дальнейшего применения.

Исходными данными для изготовления такого устройства являются предельные размеры щепы, безопасность и удобство обслуживания, а также желаемая производительность (если щепорез будет применяться для целей постоянного производства щепы). Дробилка как механизм получения сырья для отопления жилых помещений, работает периодически, поэтому к нему требование по производительности не существенно.

Промышленные виды щепорезов (ценой от 75000 руб.) изготавливаются различной производительности и исполнения, но во многих случаях агрегат можно изготовить и своими руками.

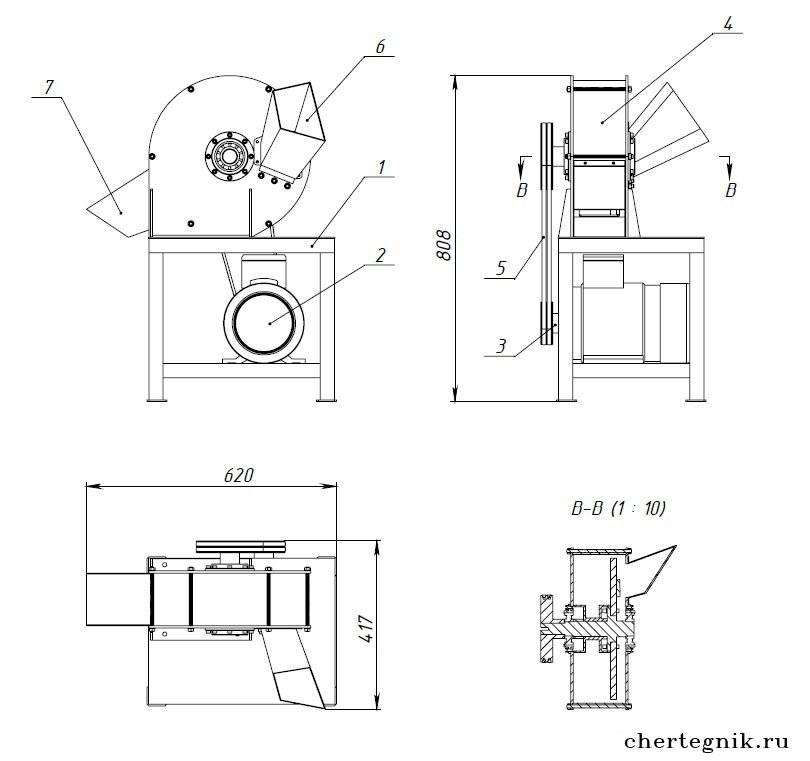

Основные узлы щепореза с электроприводом и неперемещаемой рамой представлены на чертеже его общего вида (см. рис. 1). При самостоятельном изготовлении щепореза можно изготовить раму на колёсиках, повысив тем самым мобильность агрегата.

Рисунок 1: 1- Рама; 2 – Отбойник; 3 – Корпус с рабочими ножами и измельчителем; 4 – Загрузочный бункер; 5 – Ременная передача; 6 – Электродвигатель.

Деревянные заготовки помещаются в канал приёмного бункера. Он представляет собой сварную воронку с конусообразным уменьшением сечения по мере приближения к узлу предварительной рубки. Угол наклона бункера к оси щепореза может находиться в пределах 45…60 (при меньшем угле ухудшаются условия захвата сырья, а при большем потребуется увеличивать длину бункера).

Устройство станка

Щепорез, чертежи какого можно взглянуть на картинках к нашей сегодняшней статье, состоит из таких центральных элементов:

- Корпус машины.

- Кожух с защитной функцией, который оберегает двигающиеся части устройства. Может быть откидным или снимающимся.

Мотор. Он может быть электрическим или внутреннего сгорания.

Вал, который совмещается с двигателем.

Наружный шкив, который соединяет между собой вал и мотор.

Молотки плоской формы, когда находятся в свободном вращении.

Отбойники, которые делят молотки на некоторые части (сектора).

Диск, на котором закреплены ножи.

Сито. Размер ячейки в нем составляет 15-20 мм. В нем собираются продукты рубки.

Входной патрон, в который конкретно подаются отходы древесины.