Гибкий бетон от сингапурских ученых

Исследователи Наньянского технического университета в лабораторных условиях создали инновационный строительный материал. Ими был разработан и протестирован улучшенный вариант бетонной смеси, получившей название ConFlexPave. Свое изобретение они планируют применять для укладки сборных дорожных покрытий.

Новый материал по степени прочности не уступает изделиям из металла, а его эластичность в два раза выше, чем у стандартных цементных растворов.

Основные преимущества ConFlexPave:

- уменьшенная нагрузка на основание за счет небольшой массы плит;

- экономия рабочей силы и времени на проведение строительных работ;

- недорогое техобслуживание;

- высокая износоустойчивость;

- повышенная гибкость;

- хорошая устойчивость к скольжению;

- отказ от громоздкой арматуры.

Разработчики сделали инновационное открытие в ходе изучения взаимодействия веществ на микроскопическом уровне. В состав ConFlexPave они включили полимерное микроволокно и особый твердый минерал.

Содержание в смеси специальных синтетических компонентов позволяет бетону гнуться под воздействием большого давления. Тончайшие волокна равномерно распределяют нагрузку по всей плите, а твердые составляющие создают шероховатый антискользящий рельеф покрытия. Это минимизирует риск заноса транспортного средства и обеспечивает безопасность участников дорожного движения.

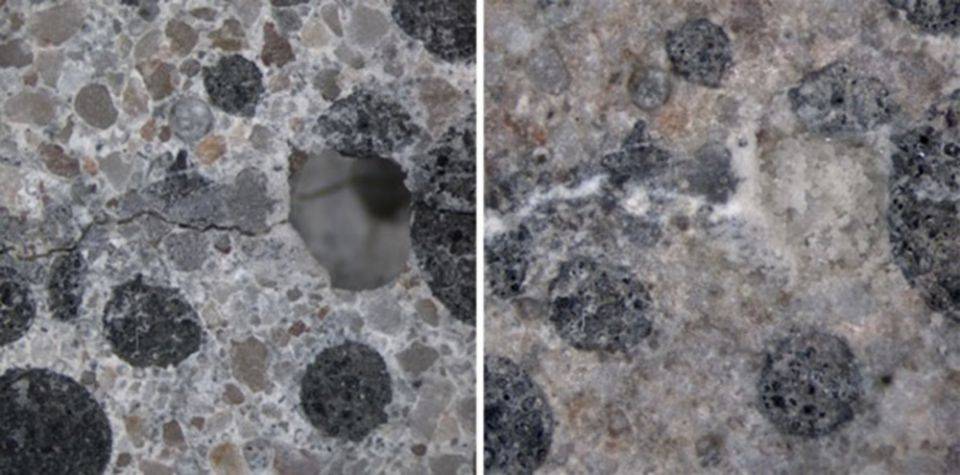

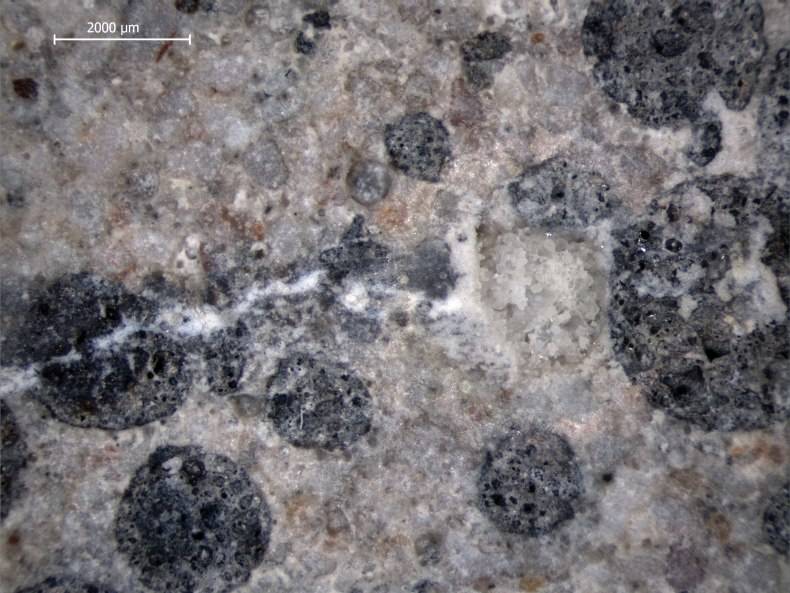

Самозалечивающийся эластичный бетон

В Нидерландах создан новый вид бетонов, который может «залечивать» сам себя с помощью бактериальных микроорганизмов, вырабатывающих известковые материалы. Его принцип действия заключается в закладке в ходе формирования раствора капсул с бактериями, находящимися в состоянии анабиоза. В случае повреждения конструкции и проникновения в неё влаги капсулы разрушаются, а бактерии под действием жидкости пробуждаются. Питательная среда позволяет им жить и вырабатывать известковую смесь, которая заделывает трещины, восстанавливая целостность конструкции.

При решении проблемы создания «самоизлечивающегося» бетона нужно было решить вопросы, касающиеся бактерий: 1. Найти вид, который способен выжить в агрессивной щелочной среде; 2. Обеспечить их длительную сохранность; 3. Способность к активизации при благоприятных условиях.

Ученые выбрали бациллы из рода палочковидных, которые образуют внутриклеточные споры. Для них жить в щелочи – нормальное явление, как и находиться долгое время в спячке. После активизации им необходима питательная среда. Сахар для этой цели не годился, поскольку делает бетон рыхлым. Остановились на лактате кальция – кальциевой соли молочной кислоты (пищевая добавка Е327). В роли капсулы выступает синтетическое вещество, разлагающееся под действием естественных факторов.

Сейчас ученые работают над природоподобными материалами, которые используются не только в строительной индустрии, но и в информационных и компьютерных системах.

Преимущества и недостатки

Главное преимущество СУБ – то, как его применение ускоряет весь процесс монтажных работ. Во-вторых, самостоятельное распределение и уплотнение смеси предотвращают появление полостей, дефектов и ранних трещин. Такой бетон имеет ровную поверхность, долго служит и устойчив к сильным ударам. Вязкость позволяет применять его в возведении зданий нетипичной формы, заливать им густые сети арматурных крепежей. Кроме того, после застывания СУБ работает в качестве отличного подавителя шумов и вибрации.

Применение самоуплотняющегося материала вместо обычного помогает строителям экономить на оплате труда, так как отпадает необходимость в бригаде рабочих, занимающихся уплотнением.

К числу недостатков такого вида бетона относится его высокая стоимость, а также ползучесть, из-за которой использовать состав при возведении вертикальных сооружений придётся с осторожностью

Механизм действия бактериального бетона

Самовосстанавливающийся бетон является результатом биологической реакции нереагировавшего известняка и питательного вещества на основе кальция с помощью бактерий для заживления трещин, появившихся на здании.

Особый вид бактерий, известный как Bacillus используются вместе с кальциевым питательным веществом, известным как Лактат кальция. При приготовлении бетона эти продукты добавляются во влажный бетон при перемешивании. Эти бактерии могут находиться в спящем состоянии около 200 лет.

Когда в бетоне появляются трещины, в них просачивается вода. Споры бактерий прорастают и начинают питаться лактатом кальция, потребляя кислород. Растворимый лактат кальция превращается в нерастворимый известняк. Нерастворимый известняк начинает твердеть. Таким образом, трещина заполняется автоматически, без какой-либо внешней помощи.

Другим преимуществом этого процесса является то, что поскольку кислород потребляется бактериями для преобразования кальция в известняк, это помогает предотвратить коррозию стали из-за трещин. Это повышает долговечность железобетонных конструкций.

Процесс заделки трещин в бетоне

Секреты древнеримских технологий

Американские ученые несколько лет тому исследовали древнеримский оpus caementum, сравнивали с составом современного материала и отыскали причину крепости и прочности. В пуццолане содержится большой объем силиката алюминия (в современном бетоне его нет), который при замешивании с морской водой дает горячую химическую реакцию, в ходе которой в структуре раствора появляется минерал алюминий-тоберморит, он и отвечает за повышенную прочность.

Особенно актуально изучение этого химического процесса в морских строениях. Так, созданная по римским технологиям гавань Ирода Великого (Кесария, 1 в. до н.э., включает порт и комплекс защитных сооружений) две тысячи лет омывается постоянно морскими волнами, уходя частично под воду. И реакция с образованием Al-тоберморита в монолите постепенно идет годами, сотнями лет (возможно, и сегодня). Бетон портовых сооружений становится более прочным с каждым днем и неизвестно, сколько еще может простоять в будущем.

Римские строители применяли бетон в разных вариантах, они же стандартизировали состав смеси: нормировали технологии, изучили химический состав, соблюдали нормативы. И прочность бетонного монолита в зданиях, что построены сегодня, рассчитана на 100-120 лет максимум, а римские сооружения стоят уже 2000 лет и переживут еще и современные конструкции.

Новый взгляд на гибкость бетона

Да, именно исключить арматуру из железобетона. Подобной целью задались ученые, работающие в сингапурской школе экологической инженерии NTU’s School of Civil and Environmental Engineering. Они разработали уникальную добавку в бетон, делающую его не только более прочным, а также максимально гибким и практически не скользким.

Профессор Ян Ан-Хуа, работающий над этим вопросом, заявил, что прорывом для их открытия стали многие часы изучения бетона, его основных компонентов и их взаимодействие на молекулярном уровне. Когда пришло осознание, как они работают вместе, какое влияние имеют друг на друга, стало понятно, какие добавки лучше всего использовать для достижения определенных свойств бетона.

Например, для получения гибкости, в бетон добавляется специальное ультратонкое волокно, которое равномерно воспринимает нагрузки, распределяя их по всей площади бетона. Также подобные волокна не бетонируются «намертво» в растворе. Они как бы проскальзывают под давлением относительно друг друга.

К слову сказать, подобное вещество по своему составу никоим образом не напоминает фиброволокно, которое добавляется в ячеистые бетоны, хотя и схоже своим видом. Как утверждают разработчики, такая фибра – новая разработка, которая может в будущем полностью заменить арматуру в бетоне.

«Отказаться от арматуры», — вы шутите?

Создатели бетона ConFlexPave стремятся к тому, чтобы полностью заменить громоздкую арматуру на свое сверхлегкое и невероятно прочное фиброволокно. На сегодняшний день пока еще ведутся разработки в этой области. Пока лишь были обнародованы фото и часть результатов испытания образца гибкого бетона.

Результат ошеломляющий. Показатели прочности бетона с фиброй как на сжатие, так и на растяжение практически одинаковы и больше чем у обычного образца почти в 3 раза при аналогичной проектной марке раствора.

Как утверждает разработчик гибкого бетона, они создавали свое детище в первую очередь для увеличения эксплуатационного периода бетонных дорожных покрытий. К тому же подобная разработка позволит уменьшить их толщину и скорость укладки. К тому же, гибкий бетон станет спасением не только при проведении дорожных работ.

Его свойства взяли на заметку для разработки сейсмоустойчивых монолитных зданий и конструкций. Трудно даже представить, какую революцию произведет подобная разработка в области изготовления железобетона, в свое время, конечно, когда мы будем к этому готовы…

Бетон-незаменимый строительный материал

Это обуславливается тем фактом, что полноценный процесс строительства прочных конструкций был бы невозможен без использования сертифицированного бетона м 100 и маркой выше.

Тем самым, войдя в обиход древних строителей, бетон успешно просуществовал до наших дней, претерпевая массу различного рода изменений, таких, как:

- изменения цвета

- изменение состава

- изменение способов изготовления

В настоящее время, инновационные открытия ученных, исследующих свойства и быстрый процесс затвердевания бетона, в области строительства сделали возможным производство эластичного бетона.

Преимущества в сравнении с раствором

Если сравнивать рулонный бетон с обычный жидким раствором, то преимуществ у полотна очень много.

- Простота и легкость монтажа – рулонный материал нужно раскатать по поверхности и увлажнить, а это требует на 95% меньше усилий и времени, чем приготовление, заливка обычного бетона, уход за ним и т.д. Так, если три мастера могут за час уложить около 200 квадратных метров бетонного полотна, то в случае с раствором все не так быстро и легко.

- Недорогая и простая транспортировка (ткань поставляется в формате рулонов), возможность использовать даже в наиболее труднодоступных местах, отсутствие необходимости привлекать спецтехнику.

- Работать с материалом могут даже новички – тут не нужно ничего рассчитывать, смешивать, готовить, рискуя взять не те пропорции и понизить технические характеристики застывшей конструкции. Специальных инструментов и навыков не нужно.

- Экологичность и безопасность как для человека, так и для природы – ввиду небольшого расхода: в среднем для покрытия определенной территории рулонного бетона понадобится на 80% меньше (по весу), чем обычного.

- Высокий уровень огнестойкости – ткань просто не загорается.

- Стойкость к различным химическим воздействиям – за счет того, что полотно не боится сернокислых соединений, оно актуально для автомобильных дорог.

- Прекрасные свойства водонепроницаемости.

- Длительный срок эксплуатации – в среднем около 50 лет.

- Отсутствие необходимости в уходе после укладки.

- Укладывать бетонный холст можно под атмосферными осадками (монтаж должен быть завершен в течение 1-2 часов), прямо в воду – чего нельзя сказать про обычный жидкий раствор.

- Можно укладывать и на морозе – для этого достаточно сбрызнуть слой теплой водой и накрыть пленкой.

- На жаре тоже допускается класть бетонное полотно – просто увлажнять водой нужно в течение первых 8 часов с периодичностью в 2 часа.

- Возможность демонтажа – с использованием стандартного набора оборудования/инструмента и техники для сноса.

Области применения

Бетон – прочный строительный материал, обладает необходимыми свойствами для строительства как крупных сооружений (мостов, эстакад, плотин на гидроэлектростанциях и т. д.), так и мелких строительных изделий (бордюров, мачт уличного освещения, железобетонных заборов и т. д.).

Новый самовосстанавливающийся материал необходим в местах, где производство мелких ремонтных работ и регулярный осмотр состояния сооружений невозможен:

- подземное строительство;

- подводное строительство;

- высотные здания;

- транспортные сооружения мостового типа.

Еще одно преимущество строительных материалов нового поколения – возможность экономии бюджетных средств, так как отсутствует необходимость в постоянном мелком ремонте сооружений. Регулярно выделяемые для этих целей деньги могут быть направлены на строительство новых объектов.

Самовосстанавливающийся бетон – новая ступень в развитии строительных материалов. Согласно ГОСТ 25192-2012, ГОСТ 7473-2010, ГОСТ Р 57345-2016, ГОСТ Р 57359-2016, в производстве бетона определены: состав, структура, условия твердения и так далее 3. Новый самовосстанавливающийся бетон отличается от классических рецептов добавлением в состав грибков и спор бактерий, способных выжить в щелочных условиях и придать строительному материалу новые свойства. В процессе своей жизнедеятельности бактерии вырабатывают вещества, восстанавливающие поврежденную поверхность бетонной конструкции.

Известный факт, что бетон со временем рассыхается, покрываясь трещинами, в которые проникает вода, а вместе с ней и микроорганизмы, начинающие процесс коррозии. В результате такого разрушения требуется дорогостоящий ремонт бетонного сооружения. Добавленные в состав грибки и споры бактерий могут находиться в состоянии покоя на протяжении десятилетий. Как только конструкция покрывается трещинами, и в них проникает вода, микроорганизмы активизируются и начинают вырабатывать карбонат кальция (известняк), заполняя этим материалом трещины в бетоне. Этот процесс самовосстановления продлевает срок эксплуатации бетонного строения.

Проблемы и недостатки

Основная проблема, с которой сталкивается самозалечивающийся бактериями бетон — затраты на производство. Создание по актуальным технологиям обходится в 2 раза дороже изготовления стандартной смеси. Поэтому главная задача исследователей — сократить производственные расходы. Для этого ведется работа в 3 направлениях:

- снижение затрат на получение лактата кальция, без которого бактерии не смогут восстанавливать бетон;

- поиск дешевой равноценной замены для лактата кальция;

- поиск бактерий, способных получать питательные вещества из воздуха и окружающей среды.

Также из-за чрезмерного роста популяции микроорганизмов снижается прочность бетонных конструкций. Поэтому ученые ищут способы контролировать размножение бактерий.

Другой недостаток биобетона — сложность добавления капсул в раствор. Микрогранулы должны быть достаточно хрупкими, чтобы разрушаться при раскрытии трещин, и в то же время — прочными, чтобы пережить смешивание на производстве. Поиск недорогого материала для таких капсул — еще одна приоритетная задача ученых.

Преимущества биобетона

Самовосстанавливающийся бетон имеет несколько преимуществ перед обычным:

- способность к регенерации — основная причина разработки нового материала;

- повышенная устойчивость к атмосферным осадкам и другим разрушающим воздействиям;

- высокая степень защиты от химикатов и коррозии;

- естественная терморегуляция благодаря микроорганизмам;

- продление срока службы конструкций.

Весомый недостаток простого бетона — материал трескается в процессе эксплуатации. Это ведет ко преждевременному износу. Из-за трещин сооружения часто становятся непригодными задолго до окончания ожидаемого срока службы. Но живой бетон решает эту проблему.

Типы добавок и их достоинства

Стоит отметить, что существует три вида модифицирующих добавок (в народе их часто называют «эластичный бетон»), каждая из них обозначается буквой, поэтому разобраться в их особенностях не составит никакого труда.

Тип А

Эластобетон А используется для повышения прочностных характеристик бетонного материала и улучшения целого ряда свойств:

| Прочность | В сравнении с обычным бетоном характеристики повышаются на 70-110% |

| Ударное сопротивление | Повышается в 2-3 раза |

| Водонепроницаемость | Поверхность практически не впитывает воду |

| Морозостойкость | Работы можно проводить при температуре до -5 градусов |

| Сроки набора прочности | 8 суток (при обычном периоде в 28 суток) |

Благодаря использованию добавки можно уменьшить толщину слоя до 4 см и исключить такой дорогостоящий и трудоемкий процесс как армирование. При проведении работ своими руками процесс проходит гораздо быстрее, так как не требуется поверхностная обработка (топпинг) для увеличения прочности.

Лучше всего выравнивать поверхность специальным устройством, которое можно взять напрокат

Применение данного варианта очень удобно в силу следующих причин:

- Не нужно проводить поверхностную обработку.

- Отделку можно проводить различными способами: заглаживание, шлифовка, полировка, использование различных лаков и пропиток.

Тип Б

Эластобетон Б отличается непревзойденными показателями надежности и практичности:

Показатели прочности в зависимости от типа используемого наполнителя могут составлять от М600 до М1200, что позволяет использовать такие полы в промышленности и машиностроении.

Покрытия в промышленных помещениях должны отвечать самым высоким требованиям надежности

- Применять добавку очень легко, сама инструкция достаточно простая – на 100 кг цемента необходимо 20 литров раствора и тщательное перемешивание.

- Цена проекта снижается за счет того, что минимальный слой составляет всего 15 мм, при умеренных нагрузках – 20 мм, при больших нагрузках – 30 мм.

- Пол можно эксплуатировать уже через 5-6 дней.

Тип В

Эластобетон В обладает целым рядом свойств, которые делают его практически уникальным:

- Минимальная толщина покрытия составляет всего 4 мм, рекомендуемая – от 5 до 8 мм, если поверхность подвергается значительным нагрузкам, то слой должен составлять от 8 до 15 мм.

- Получаемая прочность варьируется в пределах М400-М500.

- Работы проводить крайне просто, раствор приготавливается на месте и размешивается строительным миксером.

- Высочайшая износостойкость позволяет использовать покрытия данного типа в административных зданиях, торговых центрах и других местах с высокой проходимостью.

- Можно использовать как внутри, так и снаружи помещений.

Даже тонкий слой обеспечивает отличную прочность

Характеристики эластобетона

Материал не ломается на куски, как стекло. При больших нагрузках на сжатие он только прогибается. Образующиеся микротрещины не ведут к дальнейшему разрушению, как в обычных конструкциях. Причина такой прочности – в специальных добавках. Предназначены они для заливки полов в промышленных масштабах. Это уже финишное покрытие, которое не требует дополнительного выравнивания и пропиток. Применяется также эластичный материал при изготовлении цветной мозаики на полах – терраццо. Здесь отлично сочетаются разные оттенки и узоры.

Главное свойство бетона – это сохранение целостности структуры при возникновении разного рода нагрузок. Появление пустот вызывает постепенное разрушение изделия. Поэтому при внесении специальных компонентов данная техническая характеристика не должна быть ухудшена. Наоборот, они улучшают адгезию разных веществ между собой и армирующими элементами. Добавки снижают размеры возможных раковин, увеличивая срок эксплуатации изделий, улучшая прочностные данные и понижая влагопроницаемость затвердевшей массы.

https://youtube.com/watch?v=_Vij67UeHz0

Виды эластобетона

На практике используется несколько типов материала, отличающихся свойствами и характером действия: • пластификаторы; • противоморозные; • модификаторы; • замедлители; • отвердители; • вещества для самовыравнивания поверхностей.

Эластичные свойства придают цементному составу специальные добавки – пластификаторы. В их основе содержатся полимерные компоненты, которые вносятся в сухие смеси и жидкие бетонные растворы. Делается это с целью получения заданной текучести, влагопоглощения, пластичности. Вместе с тем они не должны иметь запаха, хорошо смешиваться с основным веществом – цементом, быть устойчивыми к воздействию растворителей, обладать минимальным уровнем испаряемости.

Важно! Пластификаторы увеличивают прочность цементного раствора после его окончательного отвердевания. Кроме обеспечения упругости, они снижают массу раствора

Например, перекрытие с такой бетонной стяжкой весит меньше. Следовательно, сокращается и нагрузка на опоры.

Основной проблемой всех типов бетона является постепенное снижение прочности в результате влияния воды и низких температур. Добавки поднимают температурный порог промерзания. Это действие похоже на работу антифриза в воде, который не дает ей замерзнуть при отрицательной температуре. Слой бетона в 10 см может застывать в течение месяца при положительных ее значениях.

Противоморозные добавки сокращают сроки застывания независимо от наружного температурного режима. Замедление действия низкой температуры на смесь позволяет ей схватываться, а не промерзать. Так бывает с обычным раствором, положенным при морозах, после оттаивания стяжка рассыпается. Работа при -25°С не ухудшает строительных свойств кладки и стяжки. Излишки жидкости, благодаря добавкам, в ходе застывания испаряются, а не замерзают, разрывая конструкцию.

Модифицирующие средства изменяют внутреннюю структуру смеси таким образом, что расслоение бетона отсутствует даже при появлении микротрещин и попадании воды. Принцип действия модифицирующего порошка заключается во взаимодействии с водой. При этом образуется нейтральный или низко щелочной раствор. Кроме названных качеств, модификаторы снижают расход стройматериалов, уменьшают температуру замерзания жидкости, улучшают слипаемость отдельных ингредиентов.

Замедлители увеличивают период застывания цементного раствора. Такое свойство полезно при перевозке его на большие расстояния. Например, чем выше марка цемента, тем он быстрее застывает. Поэтому введение в состав замедлителей позволит устранить риск быстрого схватывания.

Отвердители или ускорители, наоборот, сокращают время отвердевания. Они проникают в микроструктуру цемента, равномерно распределяясь в молекулярной решетке

Данное свойство важно при непрерывности процесса и для увеличения скорости строительных работ. Ускорители, как противоморозные добавки, можно применять при низких значениях температуры воздуха

Специальные средства для самовыравнивающейся смеси придают ей высокую прочность и улучшают характеристики подвижности и текучести.

Заметка! Выпускаемые спецдобавки для бетонных смесей ускоряют работу по кладке или стяжке, отделке наружных покрытий. Если раньше для выведения воздуха применялись различные механические уплотнители, то теперь его удаление происходит без участия людей или оборудования.

Применение и особенности укладки

СУБ применяется при строительстве различных объектов, в частности для постройки гидротехнических конструкций (пирсы, портовые здания, волнорезы, дамбы ГЭС).

- При производстве сборных армированных железобетонных элементов и конструкций.

- Для возведения монолитных бесшовных полов.

- Для укрепления и усиления зданий и опорных конструкций.

- При возведении объектов, для которых необходима изначально высококачественная ровная поверхность, не требующая дополнительной обработки (например, взлетно-посадочная полоса).

- При строительстве из бетона различных конструкций с высоким содержанием армирующих элементов.

- Для возведения ограждений или тонкостенных помещений (например, когда в здании необходим минимальный вес несущих и опорных перекрытий).

При укладке самоуплотняющегося бетона стоит помнить о некоторых особенностях и нюансах использования этого материала. Так, например, из-за повышенного содержания суперпластификаторов значительно увеличивается время схватывания бетонной смеси. Самоуплотняющиеся бетоны при перевозке в бетономешалке более одного часа начинает терять свойство самоуплотнения, пластификаторы также негативно воспринимают длительную перевозку и вследствие этого теряется подвижность раствора. Профессионалы рекомендуют не экономить и изготавливать СУБ непосредственно на месте строительства.

При транспортировке бетона по трубопроводу длиной более 200 метров к рабочему участку могут появляться расслоения и как следствие неоднородность массы. Данный момент также стоит учитывать особенно тщательно и постараться по возможности избежать использования при заливке длинных подающих трубопроводов. Наличие неоднородного состава и расслоений может негативно сказаться на конечном результате и существенно понизить физико-механические показатели готовой конструкции.

Перед заливкой самоуплотняющимся бетоном опалубки необходимо убедиться в отсутствии жидкости, поскольку даже небольшой объем воды может нарушить состав. Если вода есть, то стоит ее удалить, причем желательно чтобы поверхность вообще была сухой, это значительно улучшит коэффициент адгезии

При заливке СУБ важно чтобы все компоненты подавались непрерывно, в противном случае возможно нарушение однородности и снижение качества конечного результата. Какое-то время раствор нельзя трогать, поскольку он не нуждается в уплотнении, а какие-либо манипуляции могут нарушить однородность и создать неровности поверхности после застывания

Важно: Если в процессе перевозки или хранения самоуплотняющаяся смесь потеряла часть своих качественных характеристик и загустела, их можно восстановить специальными химическими разжижителями, которые подаются непосредственно в бетономешалку и перемешиваются до придания массе однородности и восстановления первоначальных свойств. Для улучшения качественных характеристик бетона класса-В15 в процессе приготовления рабочей смеси можно использовать следующие добавки:

Для улучшения качественных характеристик бетона класса-В15 в процессе приготовления рабочей смеси можно использовать следующие добавки:

- песок и щебень более мелких фракций – при их использовании значительно повышается прочность, однако вязкость также увеличивается (так как площадь поверхности частиц мелкой фракции в общей сумме значительно больше нежели крупной;

- добавление в смесь микро- и ультрадисперсного наполнителя также существенно повышает прочность снижает риск образования коррозии на арматуре и появления трещин в процессе усадки и последующей эксплуатации.