Использование огнеупорного бетона

В состав огнеупорного бетона входят специализированные добавки и смеси, которые придают материалу большую прочность при влиянии больших температур.

Во время эксплуатации жаропрочный бетон приобретает еще значительную стойкость к нагреву. Хорошим положительным качеством считается тот момент, что огнеупорный бетон не просит очень дорогого особого обжига, потому повсеместно применяется в строительстве.

По фунционалу он не выделяется от простого бетона и может обеспечивать полную безопасность и защиту вашей конструкции от перегревания. Более того, жаропрочный бетон может использоваться как материал для термоизоляции.

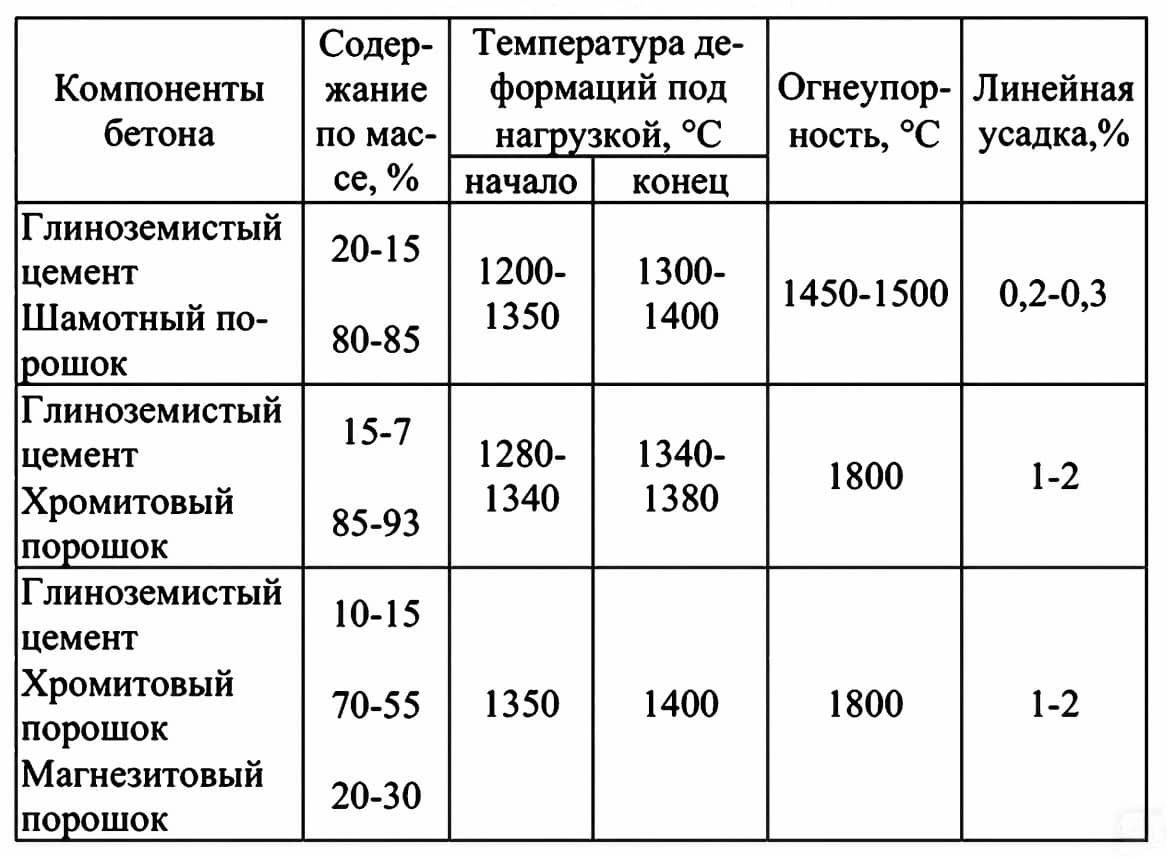

В зависимости от сферы использования делят ячеистый, не тяжелый или плотный бетон. Не тяжёлым материал считается, когда в высушенном состоянии его вес не больше 1500 кг/м3. К базисному сырью из шлакопортландцемента, портландцемента, глиноземистого цемента или стекла жидкого прибавляются тонкомолотые примеси, вроде боя огнеупорного кирпича, кускового шамота, пемзы, боя магнезитового кирпича, андезита и прочих. Добавки помогают отвердеванию жаростойкого бетона и формируют его жаростойкие качества.

Жаростойкие бетоны на фосфатной и силикатной связке

Есть говоря иначе специализированный жаропрочный бетон. Это когда кроме глиноземисто-цементной связки в его состав добавляют силикатную или фостфатную основу. Жаропрочный бетон на фосфатной связке лучше схватуется с другими огнеупорами, быстрее затвердевает и имеет более большую прочность если сравнивать с бетоном на глиноземистом цементе. Отвердитлем выступает цемент, тальк, окись магния. Наполнением служат высокотемпературные материалы: корунд, бой корундовых и высокоглиноземистых огнеупоров, хромиты и хромомагнезиты.

Жаростойкие бетоны на силикатной связке используют в условиях кислотной среды. С целью увеличения твердости добавляют силиката натрия, кремнефтористый натрий, фосфаты.

Заполнителем служит кварц, высококремнеземистый шамот. Благодаря очень высокой стойкости к кислотам жаропрочный бетон на силикатной связке как правило применяют для дымоотвода в травильных ваннах, баках, футеровки труб.

Если вы пришли к выводу построить из огнеупорного бетона мангал, камин или печька в доме собственными руками, то для экономии во время строительства это можно легко изготовить собственноручно. Чтобы это сделать применяют сухую приготовленную смесь или перемешивают компоненты по особенной технологии, схожей с приготовлением простого бетона.

Фабричные смеси сделаны по всем нормам и могут обеспечивать качество продукции. Используя сухую приготовленную смесь, тщательно прочтите на упаковке инструкцию и жестко следуйте ей.

Производственная технология огнеупорного бетона делится на два варианта: если конструкция будет подвергаться влаге, не добавьте жидкое стекло, если среда кислая и опасная не примените портландцемент.

Установите рабочую площадку, удостоверьтесь в общедоступности воды и чистоте инструментов.

Изготовление жаростойкого бетона

В типовый состав жаростойкого бетона входят: песок, гравий, гашеная известь, огнеупорный цемент. В соотношениях исходя из этого 3:2:2:0,5. Чистой фильтрованой воды требуется 7,7 л для 22,5 кг смеси. Лопатой как следует смешайте песок и гравий в тачке или примените бетоньерку.

Потом заливайте смесь водой, пока она не наберет необходимую консистенцию. Перенесите смесь в готовую форму или отливку, выровняйте поверхность шпателем и уберите лишний бетон. Чем быстрее вы будете работать, тем плотнее будет раствор.

Дабы убрать пустоты и освободится от воздушных пузырьков в жаростойкой смеси используйте перфаратор или воспользуйтесь отбойным молотком. В древесную часть формы вставьте сверло и работайте в течении одной минуты. Дальше смесь которая уже готова к использованию нужно покрыть пленкой и оставить на несколько дней, иногда сбрызгивая водой. Готовый противопожарный блок перенесите в помещение и потом оставьте на 25 дней.

Чтобы выполнить отливки воспользуйтесь фанерой. Для легкого извлечения жаростойкого блока на днище формы кладут полимерный этилен, или как максимум смазанный жиром силикон, который не будет мешать испарению воды с поверхности блока.

Другие виды бетонов, стойких к огню

В производстве легких ячеистых/поризованных бетонов используются те же вяжущие, но пористые заполнители или пенообразователи, которые уменьшают вес.

Легкие поризованные бетоны

Тут в качестве заполнителя используют разного типа пористые материалы, способные выдерживать влияние температуры до +1000С: вулканический туф, вспученный перлит, керамзит. Легкие бетоны соответствуют маркам D300-1800.

Классификация поризованных бетонов по сфере эксплуатации:

- Конструкционные – с плотностью 1400-1800 кг/м3, прочностью минимум М50, любой теплопроводностью.

- Теплоизоляционные – с плотностью максимум 500 кг/м3, прочностью в диапазоне М14-М25, теплопроводностью максимум 0.14 Вт/м*К.

- Теплоизоляционно-конструкционные – прочность минимум М35, теплопроводность в пределах 0.14–0.54 Вт/м*К, плотность равна 500-800.

Легкие бетоны, приготовленные на базе портландцемента или глиноземистого цемента, демонстрируют высокий уровень огнестойкости. Если использовать керамзитовый щебень в качестве заполнителя, то морозостойкость вырастает до F25-100.

Ячеистые бетоны

Данный тип раствора применяется в теплоизоляции и в качестве жаростойкого материала. Часто ячеистые бетоны выбирают для частного строительства в виде заводских конструкций либо блоков.

Виды ячеистых бетонов:

- Для теплоизоляции – плотность до 500 кг/м3

- Теплоизоляционно-конструкционные – показатель находится в диапазоне 500-900 кг/м3

- Конструкционные – от 1000 до 1400

- Жаростойкие – до 1200 кг/м3, могут использоваться при температуре до +800С

Данный тип бетонов может выдерживать воздействие открытого огня в течение 5-7 часов без изменения структуры. При нагревании до +400С отмечается повышение прочности материала, до +1000С – разрушение структуры.

Когда готовится жаропрочный бетон своими руками, предел огнестойкости ячеистого материала можно повысить посредством введения в состав алюмосиликатных щелочных вяжущих, металлургических шлаков, допускаются и топливные золы, известково-белитовые составы.

Достоинства

Изготовление форм для литья из бетона

Огнеупорные марки цемента имеют следующие достоинства:

- способность выдерживать действие открытого огня;

- стойкость при непродолжительном нагревании свыше 3000 ℃;

- высокая механическая прочность;

- увеличенная адгезия по сравнению со всеми остальными видами смесей;

- большая скорость полного затвердевания массы;

- инертность по отношению к агрессивному влиянию внешней среды.

Жаропрочный цемент мелко измельчают, после чего однородный порошок просеивают через сито №008, получая 90% материала. Фракция с зернами покрупнее составляет не больше 10 %. Цементная смесь с обычным содержанием глинозема окрашена в серые или светло-коричневые цвета; с повышенной концентрацией термостойкого компонента – в белые или светло-стальные цвета. Плотность огнеупорного порошка отличается: ее минимальный показатель составляет 2,8 г/см2, максимальный – 3,2 г/см2.

Продукт с улучшенными огнеупорными качествами готовят по стандартной технологии, используя обычное количество песка и воды. При этом застывания портландцемента приходится ждать от 1 до 3 суток, а огнеупорные марки затвердевает полностью за 10 часов даже во влажном окружении.

Из негативных аспектов, характеризующих термостойкий цемент, отмечают повышенную цену по сравнению с другими сортами, что вполне понятно. Некоторые авторы говорят о вредном влиянии на огнеупорный материал щелочей. Возможно, концентрированные щелочи в каких-то условиях могут вступать в реакции с определенной частью огнеупорного сырья, но на практике щелочных воздействий такого рода быть не может ни при каких ситуациях.

Огнеупорный бетон своими руками

Состав жаростойкого бетона включает в себя базовые компоненты и некоторые добавки. Можно сделать свой собственный огнеупорный бетон с материалами, доступными в строительных магазинах. Если планируется построить блоки, то вам нужно иметь формы для блоков, приготовленные заранее. Огнеупорный цемент своими руками:

- Поместить лист фанеры в рабочую зону или тачку. Надо быть рядом со шлангом, чтобы воду можно было легко добавить в раствор или промыть инструменты.

Разделить материалы в соотношении 3:2:2:0.5 (3 части гравия, 2 части песка, 2 части тугоплавкого цемента и 0,5 части оводненной известки). Соблюдать это соотношение независимо от объема огнеупорного бетона, который будет изготавливаться.

- Поместить гравий и песок в тачку или на фанеру.

- Добавить огнеупорный цемент и гидратированную известь поверх песка и гравия.

- Смешать все сухие ингредиенты с помощью лопаты. Мешать до тех пор, пока все компоненты не будут равномерно распределены, получив состав однородной консистенции. Сделать ямку в середине смеси для того, чтобы добавить воду.

- Добавить воду в смесь. Смешать сухие материалы и воду вместе, пока смесь не будет иметь никаких сухих комков. Не стоит добавлять слишком много воды, чтобы смесь не стала похожей на суп. Вода должна быть добавлена к смеси в количестве от 2 до 4 литров.

- Продолжать добавлять воду до тех пор, пока смесь не станет похожа на бетон. Если получается сделать из жмени бетона снежок, и он при этом не распадается, то все сделано правильно.

- Заполнить подготовленные формы бетоном при помощи лопаты.

Жаростойкий бетон своими руками: подбор состава

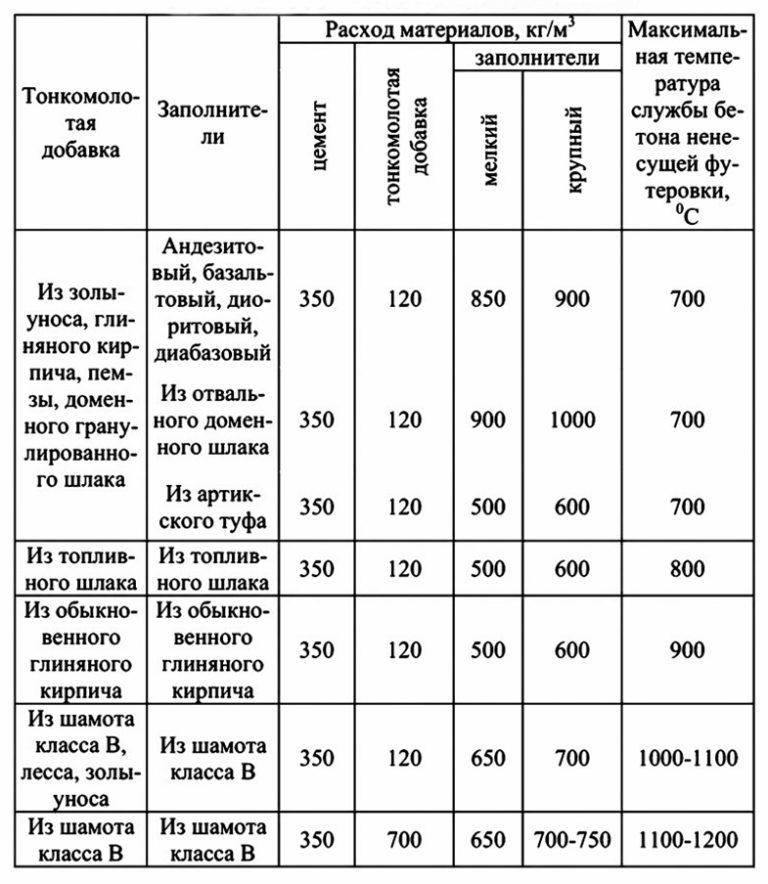

Вы можете изготовить такой бетон своими руками на основе одного из следующих вяжущих: шлакопортландцементе или портландцементе, глиноземистом, высокоглиноземистом или периклазовом цементах, а также на жидком стекле. В жидкое стекло и портландцемент вводятся различные тонкомолотые добавки. В зависимости от показателя объемного веса жаростойкий бетон делится на легкий и обычный (к легким относятся материалы с объемным весом в высушенном состоянии не более 1500 кг/м3).

Для затворения жаропрочного бетона на периклазовом цементе используется водный раствор сернокислого магния. Для обеспечения твердения термостойкого бетона на жидком стекле при нормальной температуре нужно вводить кремнефтористый натрий и прочие материалы, к примеру, нефелиновый шлам (отходы глиноземного производства) либо доменный гранулированный шлак.

В качестве тонкомолотых добавок используются пылевидные или тонкоизмельченные материалы: бой шамотного или магнезитового кирпича, хромитовая руда, цемянка, куковой шамот, гранулированный доменный шлак, пемза, андезит, зола-унос, лессовый суглинок. Для легких жаропрочных смесей используется бой диатомового или шамотного кирпича, керамзит, зола-унос и цемянка.

В качестве крупного (5-25 мм) и мелкого (0,15-5 мм) заполнителей используются дробленые материалы: дунит, титано-глиноземистый шлак, бой магнезитового магнезитохромитового, хромитовая руда, шамотного или высокоглиноземистого кирпича, бой обыкновенного глиняного, талькового и полукислого кирпича, кусковый шамот, диабаз, базальт, доменный отвальный шлак, артикский туф, андезит. В легких жаростойких бетонах используются вспученные перлит или вермикулит, керамзит. Заполнители и тонкомолотая добавка подбираются в соответствии с видом вяжущего вещества, температурой и условиями службы бетона.

Использование жаропрочного бетона позволяет сократить сроки строительства тепловых агрегатов, уменьшает затраты труда и снижает стоимость работ.

Сфера применения жароустойчивого раствора

Актуально применение огнеупорного материала при возведении промышленных сооружений, фундаментов, камер сгорания, а также при строительстве жилищных зданий. Также используется жаростойкий бетон в химической промышленности — там, где изготавливают строительные материалы, необходимые в области энергетики. Жаропрочный материал применяется в конструкции перекрытий, плавучих сооружениях и прогонных мостах. Его применение предпочтительно в тех конструкциях, где желателен легкий вес, который может обеспечить жаростойкий материал. Ведь он способен уменьшить вес сооружений чуть ли не вполовину за счет нахождения в бетонной смеси пористого наполнителя. Используют жароустойчивый бетон при возведении дымовых труб, каминов и печей.

Плюсы и минусы

Плюсов у этого материала достаточно много:

- Большой запас прочности

- Способность выдерживать высокотемпературный нагрев без деформации

- Хорошие теплоизолирующие качества

- Возможность использования, как в качестве скрепляющего вещества кладки, так и для изготовления строительных огнеупорных материалов.

Существует так же и ряд минусов:

- Чем выше целостность, тем ниже способность сопротивления высоким температурам и наоборот

- Уже готовая смесь не может храниться дольше 2-3 недель, иначе полученный бетон не может считаться жаростойким, так как не будет обладать требуемыми параметрами термозащиты

Сушка бетона

Сушка огнеупорного бетона может осуществляться после завершения этапа отвердевания. При этом используется воздух, а температура окружающей среды не должна оказаться ниже +10 °C. Перед начальным нагревом бетон следует выдержать в течение суток или больше, чтобы добиться устойчивого состояния. Операция сушки позволяет снизить объем свободной воды в бетоне, который мог бы вызвать химическую реакцию между атмосферой и поверхностью футеровки.

После отвердевания футеровка оставляется на влажном воздухе без сушки. После завершения отверждения следует просушить футеровку. Если это невозможно, то бетон оставляется в замкнутой влажной среде

Важно обеспечить хорошую вентиляцию или оставить футеровку в хорошо проветриваемой зоне. Если вы задались вопросом о том, как сделать огнеупорный бетон, то должны быть знакомы еще и с особенностями его подготовки к эксплуатации

Например, этап сушки может проходить с использованием подходящего вентилятора или воздуходувки, которая будет подавать горячий воздух.

Особенности приготовления

Если вы хотите приготовить огнеупорный бетон своими руками, его состав можно собрать ингредиенты самостоятельно. Или приобрести готовый продукт в строительном магазине. На заводской упаковке размещают инструкцию по приготовлению, которой нужно строго придерживаться. Если компоненты приобретены по отдельности, приготовление выполняется в два этапа:

- замешивание цементной основы;

- засыпка наполнителей и замешивание огнеупора.

Определить готовность материала к работе можно по такому признаку. Если вы берете комок раствора в руку, и он не рассыпается и не растекается, можно приступать к строительству.

Практика показывает, что замес лучше делать не в бочке или бетономешалке, а в обычном строительном лотке с помощью лопаты. Во время сушки следите за распределением влажности в конструкции. Для равномерного высыхания необходим постоянный приток и отток свежего воздуха. Саму конструкцию лучше накрыть, чтобы замедлить процесс сушки и обеспечить равномерность выхода влаги. Целесообразно периодически смачивать поверхности. Нагрев или воздействие огня допустимо только после полного высыхания.

Как сделать своими руками

Проще всего сделать огнеупорный бетон из готовой сухой смеси. Тогда он будет сразу иметь нужные свойства, которые указаны на упаковке. Для приготовления достаточно развести смесь водой в заданных пропорциях. Добавлять какие-либо другие компоненты не нужно – это ухудшит свойства готовой смеси.

Если по каким-либо причинам нет возможности купить смесь в магазине, придется готовить ее самостоятельно из тех компонентов, которые имеются в распоряжении. Это менее желательный вариант – всегда есть риск ошибиться с пропорциями и получить недостаточно огнеупорный или недостаточно прочный бетон.

Состав и пропорции, особенности замешивания

Чтобы приготовить огнеупорный бетон своими руками, потребуются:

- Заполнитель – керамзит, доменный шлак, кирпичный бой, базальт. Подойдет любой доступный негорючий твердый материал.

- Вяжущее соединение – для печей и дымоходов в доме подойдет жидкое стекло, для бани и домашней печи – портландцемент. Сочетание жидкого стекла и алюмосиликатов подойдет для агрессивной среды;

- Вода.

Последовательность действий:

- Измельчить частицы заполнителя. Для этого подойдет любая высокая емкость и тяжелый предмет в качестве пестика. Получившиеся частицы должны быть не больше 25 мм, относительно одинакового размера. Чтобы получить результат, близкий к заводскому, нужно добиться 0,1-1 мм.

- Высушить заполнитель. Рассыпать частицы по ровному неглубокому строительному лотку. Если на улице сухо, тепло и безветренно, можно оставить лотки во дворе. Если погода не позволяет, лучше занести их в сухое теплое помещение. Обязательно исключить доступ детей и домашних животных. Заполнитель готов, когда при прикосновении к нему не мажется, сухой на ощупь.

- Внести вяжущее и тонкомолотые добавки. Их количество заранее отмеряется и вносится в заполнитель небольшими порциями. Работать нужно в респираторе и очках, чтобы бетонная пыль не попала в легкие.

- Внести воду и тщательно размешать. Воду отмеряют заранее, вливают кружкой. Для размешивания подойдет длинная деревянная палка. Размешивают плавными круговыми движениями в одну сторону, в перчатках, респираторе и очках. Готовая смесь должна быть однородной.

Раствор остается жидким сутки. Если в помещении холодно и сухо, он твердеет быстрее, если жарко и влажно – медленнее. Замешивать раствор лучше прямо перед началом работы и в том количестве, которое будет потрачено за день.

Огнеупорный бетон – полезный, но сложный в изготовлении материал. Он подойдет для обустройства печи в частном доме или бане, но не годится в качестве основы для стен и потолка здания.

Технология изготовления мытого бетона — что это такое, особенности

Приготовление геополимерного бетона в домашних условиях

Технология изготовления архитектурного бетона

Приготовление бетонной смеси своими руками

Сфера применения жароустойчивого раствора

Актуально применение огнеупорного материала при возведении промышленных сооружений, фундаментов, камер сгорания, а также при строительстве жилищных зданий. Также используется жаростойкий бетон в химической промышленности — там, где изготавливают строительные материалы, необходимые в области энергетики. Жаропрочный материал применяется в конструкции перекрытий, плавучих сооружениях и прогонных мостах. Его применение предпочтительно в тех конструкциях, где желателен легкий вес, который может обеспечить жаростойкий материал. Ведь он способен уменьшить вес сооружений чуть ли не вполовину за счет нахождения в бетонной смеси пористого наполнителя. Используют жароустойчивый бетон при возведении дымовых труб, каминов и печей.

Виды и применение

Жаростойкий бетон – это общий подкласс материалов, который внутри разделяется на массу видов по нескольким критериям. По весу и структуре выделяют:

- тяжелый (используется для строительства фундаментальных конструкций);

- легкий (широко применяется для облегчения конструкции перекрытий, трубопроводов и других объектов с весовыми ограничениями);

- пористый, он же — ячеистый (выполняет теплоизоляционную функцию).

В состав любой бетонной смеси входит вяжущий компонент, обеспечивающий целостность затвердевшей смеси, и наполнитель. По типу вяжущего элемента жаропрочный бетон можно разделить на следующие кластеры:

- основа из высокомарочного портландцемента позволяет добиться высокой прочности;

- портландцементная основа с добавлением шлака обладает повышенной вяжущей способностью;

- глиноземная цементная основа с жидким стеклом повышает огнеупорные свойства смеси.

Сфера применения жаро- и огнеупорного бетона весьма обширна, но в первую очередь затрагивает металлургические, энергетические и химические промышленные сооружения. Здесь – в доменных печах, плавильнях и на теплоцентралях востребован огнеупорный химически-нейтральный материал, который в течение длительной эксплуатации выдерживает высокие температуры.

В быту такой бетон чаще используют в конструкции котлов отопления, печей (наряду с кирпичом) и домашних каминов. Широко применяется для вывода труб и при выкладке отопительных контуров. В случае частного строительства огнеупорный бетон возможно изготовить своими руками, однако требуются особые компоненты и точное соблюдение пропорций.

Что это такое и назначение

Жаростойкий, огнестойкий бетон, по определению ГОСТ 25192-2012, устанавливающего классификацию и технические требования ко всем видам бетонов – это бетон назначением которого является эксплуатация при высоких температурах в диапазоне 800-1800 ℃.

На эту тему ▼

Огнезащитная штукатурка

Применение для обработки конструкции

От других видов бетонных смесей этот специфический по назначению и применению вид строительных материалов отличается не только стойкостью к открытому огню, длительному воздействию высокотемпературных тепловых потоков, но и не снижением в этих жестких условиях основных эксплуатационных параметров – сохранением прочности, отсутствием деформации, поверхностного, глубокого разрушения структуры.

Достигается это добавками в основу из огнестойких цементов различных связующих (специальных добавок) прошедших при получении высокотемпературный обжиг. Поэтому в процессе затвердевания огнеупорного бетона образуется прочная, подобная природному камню, структура, не требующая обжига перед эксплуатацией, но готовая к огневым, тепловым нагрузкам.

Соответственно, этот материал не используют при возведении типовых зданий, а применяют в виде товарных огнестойких бетонных смесей, готовых изделий – огнеупорных блоков, монолитных конструкций при строительстве особо важных объектов, в том числе транспортной инфраструктуры, например, автомобильных, железнодорожных тоннелей, подземных инженерных коммуникаций.

Используется также при возведении промышленного оборудования, работающего в высокотемпературном диапазоне – для монолитной футеровки котлов ТЭЦ, доменных, мартеновских печей, агрегатов обжига минеральных материалов; для облицовки ковшей транспортировки, розлива чугуна, стали, других расплавленных металлов.

https://youtube.com/watch?v=C0r86LozCCk

Поэтапное приготовление жаростойкого бетона своими руками

Схема приготовления бетонной смеси.

Для данного процесса вам необходимо иметь инструменты и материалы:

- бетономешалку;

- тачку;

- мастерок;

- лопату;

- распылитель;

- шланг или иное водоснабжение;

- опалубку;

- пластиковый лист;

- песок;

- огнеупорный цемент;

- гравий;

- гашеную известь.

Бетономешалка или тачка должна располагаться в непосредственной близости от источника водоснабжения. Вода понадобится для добавления в состав, мытья инструментов и площадки. Материалы необходимо смешивать в пропорциях 3:2:2:0,5, для примера – 3 части гравия к 2 частям песка и 2 части огнеупорного цемента к 0,5 части гашеной извести. Величина объемов жаропрочного состава не должна влиять на данные параметры и соотношение материалов, они должны оставаться неизменными. В бетономешалку помещается гравий и песок, добавляется огнеупорный цемент и гашеная известь, с помощью лопаты все ингредиенты тщательно перемешиваются, чтобы составляющие распределились равномерно. Затем в смесь добавляется вода и снова перемешивается. Вода добавляется до того момента, пока смесь не приобретет необходимую консистенцию (рабочую густоту). Для проверки из получившейся смеси попробуйте слепить комок. Если воды достаточно, то комок не развалится и не расплывется в руках.

Данным бетонным раствором заполняется опалубка или специальная форма. Этот процесс производится при помощи лопаты, излишки удаляются шпателем, после чего поверхность выравнивается. Процесс затвердения материала сопровождается повышенной влагопотерей. Периодически сбрызгивайте поверхность водой, этим вы предотвратите ее растрескивание. Влажный бетон можно покрыть полиэтиленовой пленкой на пару суток. По истечении этого срока пленку нужно снять и дать бетону высохнуть. Перед удалением опалубки бетон должен просохнуть не менее 2 суток. После этого бетон выстаивается и набирает прочности в течение 3 недель. Поверхность можно использовать по окончании этого срока.

Как изготовить жаростойкий бетон своими руками

Перечень марок бетона.

Существует два основных способа, как своими руками приготовить жаростойкий бетон: использовать отдельные составляющие или готовую сухую смесь.

Предпочтительнее второй вариант. Смесь, изготовленная в заводских условиях, однородная, соответствует стандартам. Достаточно добавить в нее воду и тщательно перемешать. После ее затвердевания получается огнеупорный бетон высокого качества.

Если смесь готовить самостоятельно, нужно правильно выбрать тип материалов в зависимости от того, в каких условиях будет эксплуатироваться бетон:

- если предполагается частое взаимодействие с водой, в смесь добавлять жидкое стекло нельзя;

- если среда кислая и агрессивная, нельзя использовать портландцемент.

Кислая среда образуется в дымовых трубах. Серный ангидрид, содержащийся в продуктах сгорания, разрушает бетон, изготовленный на основе портландцемента.

Если в жидкое стекло добавить алюминаты кальция и силикаты, получается бетон с повышенной устойчивостью к воздействию агрессивных сред. Он быстрее набирает прочность, обладает отличной водостойкостью и может эксплуатироваться при температурах до 1600°С.

В домашних условиях заполнителем могут служить имеющиеся подручные материалы: тугоплавкие горные породы, хромитовая руда, базальт, диабаз, андезит, бой глиняного, высокоглиноземистого, шамотного, талькового, магнезитового и обычного кирпича. Применяется дунит, титаноглиноземистый шлак.

Для приготовления пористых бетонов используется доменный шлак, керамзит, вспученный перлит.

В домашних условиях материал нужно измельчить до размеров 5-25 мм. Дробление — самый долгий и трудный процесс. После него заполнитель следует высушить.

Размер фракций в заводских смесях — 0.1-5 мм. Чем однороднее фракции, тем выше качество бетона.

Для улучшения свойств в состав смеси вносят тонкомолотые добавки: пемзу, цемянку.

При нормальной влажности и температуре воздуха 20°С смесь отвердевает через 24 часа.

Применение

Обычно огнеупорный и жаростойкий бетон актуален для использования в возведении химических, энергетических, металлургических сооружений. Материал подходит для сооружения плавилен, доменных печей, теплоцентралей.

В быту необходимость приготовления термостойкого бетона появляется при строительстве печей, котлов отопления, каминов. Также из раствора делают выводы труб, выкладывают отопительные контура. В частном строительстве бетон готовят своими руками, используя специальные компоненты и точно следуя инструкции, соблюдая указанные пропорции.

Новые конструкции вводятся в эксплуатацию минимум после 3 суток (быстротвердеющий цемент, глиноземистый, жидкое стекло), 7 суток (портландцемент) или после набора проектной прочности монолитом. До нагрева конструкции просушивают для полного удаления свободной воды в составе. Разогревают по специальным режимам, в соответствии с технологическими инструкциями.

Состав

Все цементы – это минеральные композиции на основе известняка, глины и гипса. Может сложиться впечатление, что такое сырье заведомо обладает огнеупорными свойствами. Известняк и гипс, действительно, хорошо выдерживают нагревание, в то время как термостойкость глины в большой степени зависит от ее природы.

Существует 5 разновидностей цементных смесей, из которых в обычной практике наибольшее распространение получил портландцемент с максимальной термической устойчивостью до 600 ℃.

Нагревание уже до 250 ℃ провоцирует появление первых трещин, по которым может распространяться дым и огонь. При более высоких температурах портландцемент начинает разрушаться, что чревато серьезными последствиями при пожарах.

Таблица. Содержание оксидов в высокоглиноземистых составах

| Вид цемента | Содержание оксидов нижеуказанных элементов , % | ||||||

| Оксид кальция СаО | Оксид железа Fe2O3 | Оксид кремния SiO2 | Оксид магния MgO | Оксид серы SO3 | Диоксид титана ТiO2 | Оксид алюминия Аl2О3 | |

| ВГЦ I | 32% | 1.0% | 3.0% | 1.5% | 2.0% | 0.05% | 60% |

| ВГЦ II | 28% | 1.0% | 1.5% | 1.0% | 2.0% | 0.05% | 70% |

Огнеупорный цемент, сделанный на основе специальных видов глины с преобладанием глиноземистого и высокоглиноземистого сырья, благополучно выдерживает достаточно длительное нагревание до 1480 ℃, особые сорта – до 1750 ℃. Повышенная термостойкость обусловлена большими концентрациями оксида алюминия, которые варьируются от 55 % до максимального содержания, равного 70 %.

Бетонные работы в условиях сухого и жаркого климата

В условиях жаркого, сухого климата температура воздуха может подниматься до +40С, влажность обычно не превышает 25%, наблюдаются ветры и сильная солнечная активность. Все это плохо сказывается на бетонной смеси, провоцирует быстрое испарение воды, понижение прочности.

Как укладывать бетон в жарких условиях:

- Правильно выбрать состав компонентов – в качестве вяжущего лучше всего брать портландцемент, заполнителя – материалы с идентичным показателем температурного расширения (близким к цементу).

- Заполнители обязательно увлажняют.

- Использование пластификаторов – для понижения водоцементного соотношения и улучшения подвижности.

- Увеличение времени смешивания компонентов в среднем на 40-50%.

- Смесь до объекта можно транспортировать исключительно в автобетономешалке, загрузив в миксер лишь сухие компоненты, а водой затворяя уже перед заливкой.

- Опалубка перед заливкой проверяется на предмет герметичности и увлажняется.

- Смесь подается на объект с использованием специальной бадьи или бетононасоса.

- Бетонирование осуществляется с применением глубинного вибратора.

- В процессе набора прочности смесью бетон нужно накрывать увлажненными матами из соломы, кусками рогожи, мешковины, потом каждые 3-4 часа поливать водой все 28 дней.

Приготовленный по всем правилам жаростойкий или огнеупорный бетон будет демонстрировать все заявленные характеристики и позволит реализовать любой проект, гарантируя высокое качество и оптимальные свойства, надежность и долговечность конструкции.

Основные свойства

Среди основных особенностей таких бетонов следует выделить:

- высокую огнеупорность;

- повышенные эксплуатационные свойства;

- прочность;

- отсутствие необходимости использования дорогостоящего процесса обжига при производстве.

На сегодняшний день огнеупорный бетон можно классифицировать по весу. Изготовить самостоятельно или заказать можно следующие разновидности описываемого материала:

- особо тяжелая;

- легкая;

- ячеистая;

- тяжёлая.

В итоге удается получить материал, который может выполнять конструкционную или теплоизоляционную функцию, что зависит от ингредиентного состава.

Заключение

Особенности приготовления раствора для создания огнеупорного бетона схожи с теми, которые используются при затворении обычного цементного раствора. Если предполагается осуществлять заливку в опалубку, то движение должны быть направлены по часовой стрелке. Иногда для формирования изделий используются формы из фанеры.

Для того чтобы исключить испарение воды в процессе затвердевания, формы после изготовления следует уплотнить. Это способствует более легкому извлечению отливок. Наиболее простой способ уплотнения – полиэтилен, но для того чтобы добиться лучшего результата, следует использовать силикон, который предварительно смазывается растительным жиром.

Источник