Структура

Однородность структуры МБ достигается путем использования песка небольших фракций (до 5 мм). Также для данного материала характерен увеличенный объем цементного камня. Удельная поверхность и пустотелость заполнителя больше, чем соотношение песка и более крупного заполнителя, что в свою очередь предполагает использование большего количества цементного теста.

Для структуры данного материала характерно повышенное содержание пор. В зависимости от способа его производства, количество воздушных пор может составлять 5% и более. Большое их количество наблюдается при изготовлении тощих смесей и при использовании песка с минимальным размером фракций.

Мелкозернистый бетон: состав, ГОСТ, прочность

Мелкозернистый бетон относится к строительным материалам специального назначения. В соответствии с названием этот вид бетона целесообразно использовать в случаях, когда применение стандартного тяжелого бетона невозможно: заливка густоармированных конструкций, заделка стыков, обустройство гидроизоляции и другие подобные варианты.

Что такое мелкозернистый бетон и что входит в его состав?

Это конструкционный строительный материал на основе цемента, «разнофракционного» песка и затворителя (воды). Это достаточно распространенный тип специального бетона, известный еще как «песчаный бетон», который относится к категории «тяжелые бетоны». Основное отличие мелкозернистого бетона от традиционных тяжелых бетонов – размеры фракций частиц материала не должны быть больше 2-2,5 мм.

Индивидуальные особенности, которым должен соответствовать мелкозернистый бетон состав, свойства и другие потребительские характеристики

При приготовлении мелкозернистого бетона, согласно действующих нормативных документов, должны быть использованы компоненты, отвечающие определенным параметрам. В частности размер фракции песка лимитирован 2-2,5 миллиметрами. Кроме песка в состав мелкозернистого бетона входят: цемент, вода и присадки.

Преимущества и достоинства данного материала:

- Стабильная однородность состава, позволяющая достигать максимальной плотности материала, следовательно, высокой прочности конструкции или изделия;

- Принципиальное отсутствие в составе крупных фракций, придает материалу высокую степень подвижности и удобоукладываемости. Этот фактор является определяющим при заливке труднодоступных мест элементов зданий и сооружений;

- Нет необходимости в применении вибрации социальными установками;

- Снижение себестоимости изготовления, а также возможность с помощью изменения пропорций получать различные технические характеристики растворов.

К недостаткам можно отнести необходимость увеличения содержания «связующего» материала (цемента). Мелкозернистый бетон должен соответствовать ГОСТ 26633 2018.

Особенности приготовления мелкозернистого бетона

Все «ингредиенты» песчаного бетона подбираются и приобретаются в строгом соответствии действующим Государственным Стандартам. Так как каждый конкретный бетон содержит компоненты с разными техническими характеристиками, каждый «ингредиент» должен проходить проверку на соответствие параметрам. Сравнительная проверка регулирует необходимость расщепления песка на разные фракции.

- Сначала песок просеивают сквозь сито с ячейками габаритами 2,5х2,5 мм (первая группа) и таким образом получают так называемую «первую фракцию»;

- Далее, для просеивания песка используют сетку с ячейками габаритами 1,2х1,2 (вторая группа) мм, и 0.135 мм (третья группа) соответственно;

- При приготовлении мелкозернистого бетона количество первой группы песка составляет 20-50% общей массы заполнителя. Оставшееся количество составляет вторая и третья группа заполнителя (песка);

- Количество цемента берут больше нормы. При этом его марка должна быть не менее М400 или М500. Применение соответствующих присадок, несмотря на увеличение стоимости мелкозернистого бетона, значительно увеличивает его качество и прочность.

Потребительские особенности мелкозернистого бетона:

- Простота замешивания, допускающая приготовления своими силами, в домашних условиях;

- При транспортировке в автомобильных миксерах не происходит расслоения;

- Возможность получать плотную и однородную структуру толщи конструкции;

Сфера применения мелкозернистого бетона

- Заливка густоармированных сооружений. В частности, конструкций, габариты армированного пояса которых, по условиям проекта не позволяют «пролить» тяжелый бетон, приготовленный на основе гравия или гранитного щебня;

- Ремонтные работы в области трещин и соединительных швов;

- Гидроизоляционные работы;

- Строительство дорожных покрытий;

- Производство тротуарной плитки и дорожных бордюров.

Мелкозернистый бетон получил широкое применение в районах Российской Федерации, где нет масштабных залежей гравия или гранитного камня – основных наполнителей тяжелого бетона.

В этом случае, удорожание конечного продукта за счет увеличения количества цемента, в разы перекрывает транспортные расходы на доставку гравия или гранитного щебня из других, зачастую весьма отдаленных районов Российской Федерации.

Можно ли использовать ПГС в бетоне

Применять ПГС для изготовления бетона можно. Из него изготавливают бетонные растворы, которые потом будут использоваться для фундаментов хозяйственных помещений, небольших частных домов, для столбиков заборов, заливки дворов, парковок и дорожек в саду. Иными словами, материал (в большинстве случаев) подходит для не самых ответственных работ. Он может заменить собой одновременно крупный и мелкий наполнители. Но для этого в ПГС должен быть прочный гравий и минимум вредных примесей (глиняных комков, пыли, валунов).

Песчано-гравийную смесь выгодно покупать в тех регионах, где она доступна и стоит дешевле щебня. Прежде всего, это области, где есть крупные реки и песчаные карьеры. Из такого материала можно сделать бетон с марками прочности от М25 до М200 (иногда до М250 и М300). Для изготовления лучше брать цемент М400 или М500.

Среди преимуществ ПГС можно выделить:

- МногокомпонентностьСмесь состоит сразу из двух компонентов – песка и гравия, которые выполняют роль мелкого и крупного наполнителя. Иными словами, вместо покупки двух материалов (песка и щебня) вы можете купить только один.

- Низкую ценуПокупка одного ПГС позволяет сэкономить деньги на приобретении отдельно песка и щебня. К тому же, в некоторых регионах цена на песчано-гравийную смесь существенно ниже, чем на другие подобные материалы.

Но есть у ПГС и ряд существенных недостатков:

- Разное соотношение компонентовСоотношение компонентов в материале может быть различным. Так, согласно государственным стандартам, содержание гравия в ПГС должно быть не более 90% и не менее 10% от общей массы. Разброс – целых 80%! Поэтому состав смеси может очень сильно отличаться даже на соседних карьерах.

- Плохая адгезия у гравияАдгезия – свойство материала сцепляться с цементом. Оно зависит от поверхности горной породы. Чем она более шероховатая, тем сильнее материал скрепляется с цементом, тем выше и прочность бетона. Поверхность у гравия – гладкая, камни округлые. Поэтому он хуже взаимодействует с цементом, чем тот же щебень.

- ЗагрязненностьПГС часто бывает загрязнен глиной и илом, может содержать много пылевидных частиц и крупных валунов. Это связано с тем, что материал добывают из рек или карьеров и реализуют без дополнительной обработки.

- Отсутствие ГОСТов, регулирующих характеристики ПГС для бетонаГосударственного стандарта, который описывает конкретные показатели ПГС для бетона, нет. ГОСТ 23735-2014 с техническими условиями для песчано-гравийных смесей для строительных работ так прямо и пишет: «настоящий стандарт не распространяется на ПГС, применяемый в качестве заполнителей для бетонов». Это значит, что ориентироваться в данном случае можно лишь на требования к другим материалам.

- Плохое качество ПГС в нашем регионеВ Свердловской области нет песчано-гравийного материала, пригодного для бетонных растворов. Подробнее об этом вы можете прочитать на странице Применение ПГС или в конце данной статьи. К тому же, цена нашей смеси выше, чем более качественного щебня.

Как вы можете заметить, у ПГС много недостатков. Даже в тех регионах, где материал добывают целенаправленно, не всегда легко найти качественный.

Если вы заказываете ПГС без обработки (его еще называют природным), трудно предугадать его состав. Поэтому, чтобы устранить минусы смеси, лучше использовать обогащенный вариант. Он очищен от примесей, пыли и крупных включений, и соотношение компонентов у него известно.

Дальше мы опишем, на какие свойства песчано-гравийной смеси следует обратить внимание при покупке

Приготовление мелкозернистого бетона

Состав

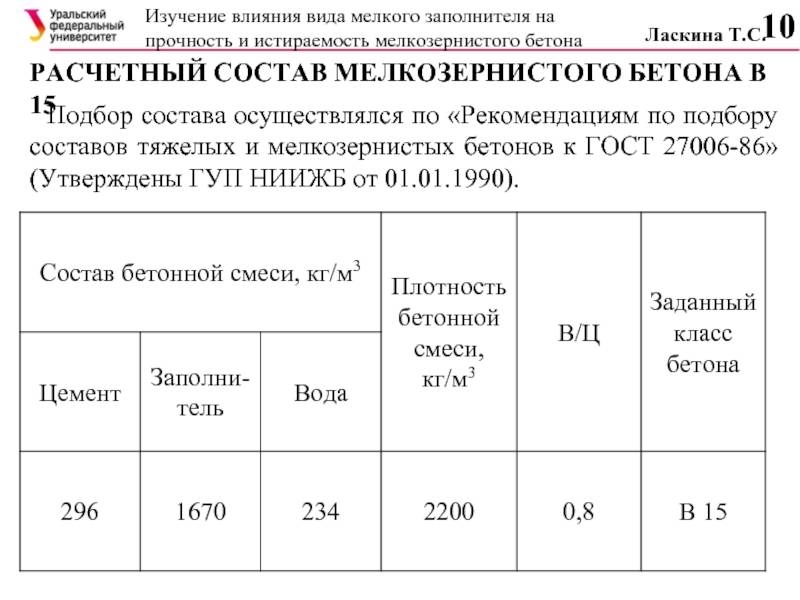

В связи с тем, что состав мелкозернистого бетона не содержит крупный заполнитель, важным моментом его изготовления является оптимизация гранулометрического состава мелких заполнителей различных фракций

Кроме того, необходимо обращать внимание и на качество заполнителя, от которого зависит итоговое качество состава

Портландцемент

ГОСТ на тяжелые и мелкозернистые бетоны допускает применение в качестве наполнителя однородный чистый песок модулем крупности не более 2,5, совместно с мелким щебнем фракций — 2,5 — 5,0 мм. Значительно повысить качество материала можно путем добавления пластификаторов. Это позволяет уменьшить водопотребность раствора, снижается В/Ц и т.д.

Что касается вяжущего, то бетоны тяжелые и мелкозернистые по ГОСТу 26633-91 выполняются на основе:

- Портландцементов;

- Шлакопортландцементов;

- Сульфатостойких и пуццолановых цементов, а также других видов цементов, в зависимости от области применения и типов возводимых конструкций.

Наполнитель для мелкозернистого бетона

Особенности приготовления смеси

При значениях В/Ц равных 0,4 и более, наилучшая прочность материала достигается при определенном соотношении песка и цемента. При увеличении содержания цемента, увеличивается и количество воды в смеси, что приводит к снижению прочности и увеличению пористости.

Если содержание цемента в растворе ниже оптимальной нормы, то затрудняется уклада материала, что также приводит к снижению плотности и его прочности

Поэтому, при изготовлении раствора крайне важно соблюдать пропорции, которые регламентирует ГОСТ на тяжелые и мелкозернистые бетоны

Дозируя ингредиенты, следует иметь в виду, что при содержании цемента в растворе более чем 1:3, может не хватить цементного теста для обволакивания песчаных крупиц и наполнения всех образовавшихся пустот. Вследствие этого увеличивается пористость массы, что значительно снижает прочность материала.

На фото — машина для вибропрессования бетона

В результате этого обстоятельства, довольно сложно получить прочный песчаный бетон при невысоком расходе цемента (в пределах 200-300 килограммов на кубический метр). Несколько исправить ситуацию можно путем применения крупных чистых песков или обогащения мелкого песка мелким гравием или крупными отрубями от дробления породы.

Также следует сказать, что в связи с повышенной потребностью в воде, для приготовления смесей аналогичных по подвижности и прочности обычным бетоном, расход цемента повышается на 20 – 30 процентов.

Для улучшения качества цементно-песчаной смеси, как правило, выполняют ее уплотнение следующими способами:

- Прессованием;

- Роликовым уплотнением;

- Вибропрессованием;

- Трамбованием.

Приготовление бетона

Порядок приготовления бетона

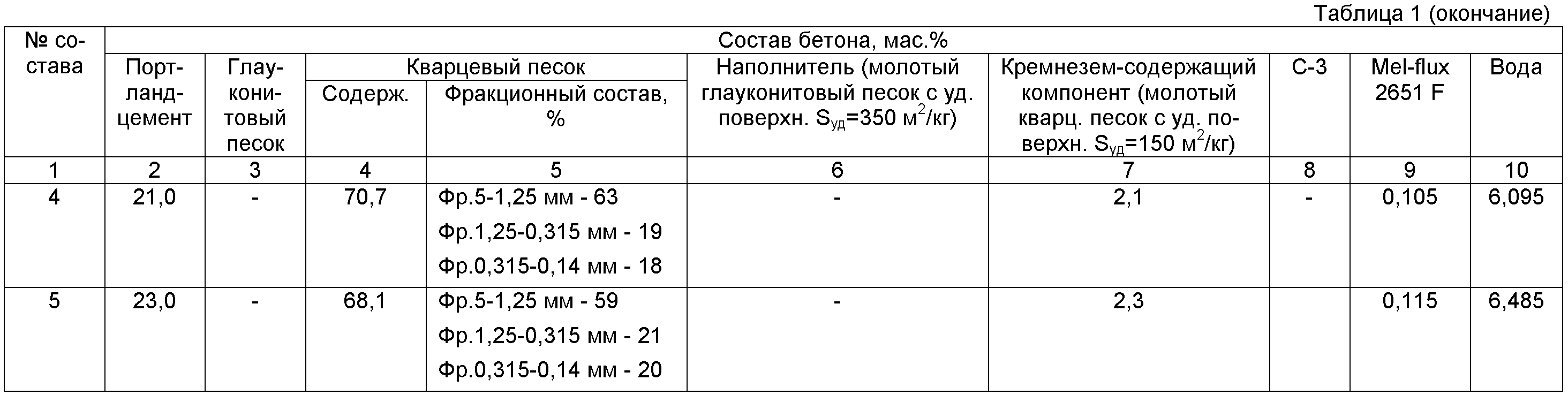

Инструкция по приготовлению мелкозернистого бетона выглядит следующим образом:

- В первую очередь следует приготовить фракционный песок.

Для этого предварительно рассеивают кварцевый или другой песок на три фракции:

- 5-1,25 мм;

- 1,25-0,315;

- 0,315-0,14 мм.

- Затем фракционный песок смешивают в следующем соотношении:

- 5-1,25 мм — 57-63%;

- 1,25-0,315 мм — 17-23%;

- 0,315-0,14 мм — 17-23%.

- Далее надо дозировать портландцемент, фракционный песок и кремнеземсодержащий компонент, который представляет собой кварцевый молотый песок с удельной поверхностью равной — 120-170м2/кг.

- После этого выполняется дозировка воды.

Пластификатор

- Следующим шагом является дозировка пластификатора. К примеру, можно использовать Melflux 2651 F. Средство нужно добавить в подготовленную воду.

- Далее все вышеперечисленные компоненты нужно добавить в бетономешалку, где происходит их смешивание до приготовления бетонной смеси. При этом могут использовать вибрационные установки для утрамбовки состава.

На этом приготовление бетона своими руками завершено.

Процесс приготовления

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

Соблюдение определенных требований обеспечит необходимое качество цементной смеси:

- внимательно проверяйте дату производства, срок службы цемента, не должно быть просроченного периода;

- контролируйте раствор на наличие затвердевших кусочков, их не должно быть;

- компоненты-заполнители очищены от глины, грязи и других примесей.

Распределение этапов подготовки бетона выглядит следующим образом.

Распределение песка на фракции

Первоначально подготавливается сухой компонент. Подготовленный чистый, просеянный в три стадии песок, смешивается между собой в процентном соотношении:

- крупная часть в количестве 50 -60% от всего объема;

- остальной объем занимают средняя и мелкая часть в равных долях.

Соединение с вяжущим веществом

Недавно появившийся метод пневмонабрызг – под давлением с использованием пневматического оборудования.

Недавно появившийся метод пневмонабрызг – под давлением с использованием пневматического оборудования.

Следующим этапом идет смешение наполнителя и вяжущего вещества. В данном промежутке процесса учитываются требования к использованию, назначению, эксплуатации. Исходя из этого, составляющие в бетоне могут изменяться. Соотношение компонентов прочной структуры соответствуют пропорции 1:1,5 (цемент/песок), для более слабой 1:1,35. Всегда стоит помнить, что при соотношении цемента больше чем 1 к 3, в растворе не будет доставать цементного клея для окутывания частиц песка и заполнения пустоты. Прочность материала нарушается.

Отмеривание воды

На долю воды и добавок в растворе влияют индивидуальные обстоятельства, учитывается каждый определенный случай. При использовании пластификаторов, последний добавляется в уже отмерянную воду. Единственное, самое главное, учитывается всегда обеспечение плотности, текучести, прочности бетона при затвердевании.

Соединение компонентов

Заключительный этап – соединение компонентов в бетономешалке, где происходит окончательное приготовление раствора, утрамбовка смеси. В процессе приготовления смеси важно всегда выдерживать правильные пропорции, результатом является лучшая плотность, прочность. При повышенном содержании цемента, стоит добавлять и больше воды, но это снизит прочность и увеличит пористость

Пониженное содержание цемента затрудняет укладку раствора, что тоже приводит к нарушению прочности конструкций.

Пневмонабрызг

Увеличивающаяся популярность продуктов, выполненных по технологии пневмонабрызга, объясняется высокой эксплуатационной оценкой. Технические параметры мелкозернистого бетона отлично подходят для применения при специфической укладке.

Процедуру проводят при помощи специального строительного пистолета. В аппарат подаются сразу все компоненты, внутри перемешиваются и передаются в трубу, где добавляется сжатый воздух. На выходе получается волокно с раствором, которым заполняется подготовленная форма, материал укатывается валиком.

Отличительная особенность процедуры состоит в постоянном воздействии на составляющие смеси сжатого воздуха, даже при транспортировке. По результатам исследования, новая технология улучшает качество мелкозернистого бетона путем вытеснения воды. Полученные на выходе свойства материала отличаются (в лучшую сторону) от первоначального песчано-цементного материала.

Свойства

Бракованная партия пескобетона (песчаного бетона)

Бетоны с песчаным заполнителем обладают отличными физическими и механическими свойствами.

| Параметры | ГОСТ 7473 |

| Фракционный состав, мм | 0,1-3,0 |

| Формирование бетона, сутки | 28 |

| Прочность, кгс/см2 | 100-500 |

| Удельный вес | Устанавливается по марке |

| Использование свежеприготовленного раствора в течении, минуты | 120 |

| Норматив потребления для укладки толщиной 1 мм, кг/м2 | 1,9 |

| Сроки застывания песчаного бетона, часы | 48 |

| Количество суток, через которые можно покрывать бетон другими стройматериалами | 5 |

| Расход воды, л/кг | 0,20-0,25 |

| Индекс-марка прочности | М100-М500 |

| Начало застывания бетонной смеси, минуты | 180 |

| Плотность песчаного бетона, кг/м3 | 2000-2200 |

| Цвет | Серый |

Основные свойства

К основным свойствам бетонов относят:

- Прочность.

- Водостойкость.

- Пористость.

- Морозостойкость.

- Теплопроводность.

- Огнеупорность.

Прочность

Ключевым показателем высокого качества бетона является его прочность. Тяжелые разновидности должны справляться с интенсивными нагрузками, поэтому к прочностным свойствам предъявляются высокие требования.

Они должны соблюдаться как на этапе замешивания смеси, так и при решении всех строительных задач. Поскольку бетон считается материалом с неоднородной структурой, колебания в показателях прочности считаются нормальным явлением.

Водостойкость

Бетон считается водостойким материалом, который не теряет свои начальные характеристики при продолжительном пребывании во влажной среде. Показатели водостойкости зависят от соотношения компонентов в составе и изображаются под буквой W. Диапазон значения варьируется от W2 до W20.

Пористость

Даже самые прочные марки бетона обладают маленькими ячейками, которые обуславливают такое свойство, как пористость. Интенсивность пористости определяется типом и объемом наполнителя, а также соотношением воды и цемента. Еще учитывается степень обработки методом вибрации и масса других факторов. Базовое значение варьируется от 6 до 15%.

Морозостойкость

Степень морозостойкости указывает на устойчивость материала к разрушающему воздействию отрицательных температур или нагрузок при оттаивании влаги после затяжной зимы. Под морозостойкостью подразумевается количество циклов заморозки и разморозки. Чем больше таких циклов, тем выше показатель. Доступные в продаже марки обладают значениями от 50 до 300 циклов.

Теплопроводность

Слабым местом бетонов является его теплопроводность. Несмотря на улучшенные прочностные показатели и большой срок службы, материал подвергается сильному промерзанию и не может удерживать тепло внутри себя. По мере увеличения плотности растет теплопроводность.

Огнеупорность

Огнеупорность считается важнейшим свойством материала, которая определяет его устойчивость к воспламенениям. При воздействии температуры до 200ºС прочностные характеристики снижаются на 30%. При повышении температуры до 500ºС происходит деформация конструкции.

Особенности мелкозернистого бетона

Помимо основных достоинств, описанных выше, существует ряд преимуществ, которые выделяют мелкозернистый бетон среди прочих видов искусственного камня:

- подобный материал может транспортироваться на большие расстояния в бетономешалках (при этом он не расслаивается);

- высокий показатель пластичности и текучести позволяет создавать изделия всевозможных форм;

- мелкозернистая и однородная структура получаемой смеси прекрасно подходит для механизированного нанесения смеси на рабочую поверхность;

- простая технология изготовления и доступность компонентов позволяет производить подобный раствор самостоятельно.

Такие неоспоримые положительные качества мелкозернистого бетона уравновешивают его недостатки:

- сложный процесс обработки, так как конечный продукт обладает повышенной твердостью;

- при использовании литьевой технологии, наблюдается высокий уровень усадки;

- для создания подобного вида искусственного камня требуется большое количество цементного вяжущего компонента.

Но, как любые отрицательные моменты, его недостатки можно подкорректировать. Например, для предотвращения усадки подбирается оптимальный тепловлажностный режим выдержки изделий, а в состав вводят специальные добавки. Для экономии цемента, мелкий заполнитель в определенной пропорции, разбавляют дробленым камнем или же мелкофракционным гравием.

Виды бетонов.

В настоящее время в строительстве используют различные виды бетона. Разобраться в их многообразии помогает классификация бетонов. Бетоны классифицируют:

- по средней плотности;

- по виду вяжущего вещества;

- по назначению.

Многие свойства бетона зависят от его плотности, на величину которой влияют плотность цементного камня, вид заполнителя и структура бетонов. По плотности бетоны делят на:

- особо тяжелые с плотностью более 2500 кг/м3;

- тяжелые — 1800…2500;

- легкие -500… 1800;

- особо легкие — менее 500 кг/м3.

Особо тяжелые бетоны приготовляют на тяжелых заполнителях — стальных опилках или стружках (сталебетон), железной руде (лимонитовый и магнетитовый бетоны) или барите (баритовый бетон).

Тяжелые бетоны с плотностью 2100…2500 кг/ кубетон м. получают на плотных заполнителях из горных пород (гранит, известняк, диабаз). Облегченный бетон с плотностью 1800…2000 кг/ кубетонм. получают на щебне из горных пород с плотностью 1600…1900 кг/куб, м.

Легкие бетоны изготовляют на пористых заполнителях (керамзит, аглопорит, вспученный шлак, пемза, туф). К особо легким бетонам относятся ячеистые бетоны (газобетон, пенобетон), которые получают вспучиванием вяжущего, тонкомолотой добавки и воды с помощью специальных способов, и крупнопористый бетон на легких заполнителях.

Главной составляющей бетона, во многом определяющей его свойства, является вяжущее вещество, по виду которого различают бетоны: цементные, силикатные, гипсовые, шлакощелочные, полимерцементные и специальные. Цементные бетоны приготовляют на различных цементах и наиболее широко применяют в строительстве. Среди них основное место занимают бетоны на цементе (портландцемент) и его разновидностях (около 65% от общего объема производства), успешно используют бетоны на шлакопортландцемента (20…25%) и пуццолановом цементе. К разновидностям цементных бетонов относятся: декоративные бетоны, (на белом и цветных цементах), бетоны для самонапряженных конструкций (на напрягающем цементе), бетоны для специальных целей (на глиноземистом и безусадочном цементах).

Силикатные бетоны готовят на основе извести. Для производства изделий в этом случае применяют автоклавный способ твердения.

Гипсовые бетоны готовят на основе гипса. Гипсовые бетоны применяют для внутренних перегородок, подвесных потолков и элементов отделки зданий. Разновидностью этих бетонов являются гипсоцементные — пуццолановые бетоны, обладающие повышенной водостойкостью. Применение — объемные блоки санузлов, конструкции малоэтажных домов.

Шлакощелочные бетоны делают на молотых шлаках, затворенных щелочными растворами. Эти бетоны еще только начинают применяться в строительстве.

Полимербетоны изготовляют на различных видах полимерного связующего, основу которого составляют смолы (полиэфирные, эпоксидные, карбамидные) или мономеры (фурфуролацетоновый), отверждаемые в бетоне с помощью специальных добавок. Эти бетоны более пригодны для службы в агрессивных средах и особых условиях воздействия (истирание, кавитация).

Полимерцементные бетоны получают на смешанном связующем, состоящем из цемента и полимерного вещества (водорастворимые смолы и латексы).

Специальные бетоны готовят с применением особых вяжущих веществ. Для кислотоупорных и жаростойких бетонов применяют жидкое стекло с кремнефтористым натрием, фосфатное связующее.

В качестве специальных вяжущих используют шлаковые, нефелиновые и стеклощелочные, полученные из отходов промышленности.

Бетоны применяют для различных видов конструкций, как изготовляемых на заводах сборного железобетона, так возводимых непосредственно на месте эксплуатации (в гидротехническом, дорожном строительстве).

В зависимости от области применения различают:

- обычный бетон для железобетонных конструкций (фундаментов, колон, балок перекрытий и мостовых конструкций);

- гидротехнический бетон для плотин, шлюзов, облицовки каналов, водопроводно-канализационных сооружений;

- бетон для ограждающих конструкций (легкий);

- бетон для полов, тротуаров, дорожных и аэродромных покрытий;

- бетоны специального назначения (жароупорный, кислотостойкий, для радиационной защиты).

Общие требования ко всем бетонам и бетонным смесям следующие:

До затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, укладываться (обладать подвижностью и удобоукладываемостью), не расслаиваться; бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции в эксплуатацию; расход цемента и стоимость бетона должны быть минимальными.

Заключение

Мелкозернистый бетон – материал, который актуален для использования в самых разных сферах ввиду определенных специфических свойств. При условии соблюдения технологии его приготовления и введения в состав правильно обработанных и подобранных компонентов технические характеристики бетон демонстрирует очень высокие.

Основные требования для получения качественного раствора – тщательная очистка песка и просеивание его через 3 сита с разной величиной ячеек, оптимальное соотношение разных фракций песка, верная пропорция песка и цемента, а также соответствующий объем воды. Пластификаторы вводятся опционально, с четким соблюдением инструкции.