Изготовление керамических кирпичей и камней

Искусственные каменные материалы (кирпичи, камни) изготавливаются в основном из глиняной массы и бетонных смесей. Материалы и изделия, изготовленные из глиняной массы путем формования, сушки и последующего обжига, называют керамическими. Все керамические изделия, имеющие размеры больше кирпича, называют керамическими камнями. Требования и к кирпичам, и к керамическим камням изложены в ГОСТ 530-95.

Керамические кирпичи изготовляют полнотелыми или пустотелыми способом пластического формования или полусухого прессования. Керамические камни изготовляют пустотелыми способом пластического формования.

Как сделать теплотехнический расчет

Теплотехнический расчет необходим для определения толщины стены здания и толщины утеплителя для комфортного существования людей. Выполняется он в соответствии со СНиП 23-02-2003 “Тепловая защита здания”.

1. Определите тип здания и выберите соответствующие материалы. Это может быть жилой дом, общественное здание, отапливаемое периодически или сезонно. Благодаря этому, вы сможете сэкономить строительные материалы и предотвратить помещение от увлажнения, намокания и появления плесени.

2. Определите вид ограждающей конструкции, тип по однородности, место расположения относительно внешней среды. Приведите схему ограждения конструкции с указанием всех конструктивных элементов и материалов с их характеристиками.

3. Выберите район строительства и его климатические условия. Исходя из этого, вы определитесь с продолжительностью отопительного периода, средней температурой наружного воздуха, зоной влажностью строительства.

4. Определите характеристики строительных материалов и конструкций. Это плотность, удельная теплоемкость, коэффициент паропроницаемости, удельную теплоемкость, коэффициент теплоусвоения, термическое сопротивление воздушных прослоек.

5. Выберите конструктивное решение ограждающих конструкций. Они должны обладать необходимой прочностью, жесткостью, устойчивостью, долговечностью. В многослойных конструкциях зданий с теплой стороны располагайте слои большей теплопроводности и с большим сопротивлением паропроницанию, чем наружные слои.

Что такое бетонно-керамзитный камень?

Керамзитобетон – это разновидность стройматериала, основными составляющими которого являются:

- цемент;

- песок;

- вода;

- керамзит и различные добавки.

Керамзит – это обожженная глина. При изготовлении керамзитобетона непременно используются гранулы керамзита величиной от 5 мм.

Как выглядит на фото?

Особенность керамзитобетона состоит в том, что в структуре данного стройматериала присутствуют керамзитные гранулы, пространство между которыми заполнено смесью цемента и кварцевого песка.

Данный материал нельзя спутать ни с каким другим бетоносодержащим материалом, так как если его распилить, внутри, между цементно-песчаным раствором, можно рассмотреть комочки керамзита.

Технические особенности

Керамические блоки имеют хорошую техническую характеристику, определенную нормами ГОСТа 530-2012, к которой относят следующие их качества:

Экологичность. Материал производится из натуральных компонентов, в состав которых входят природные вещества: красная и белая глина, вода, иногда немного песка, опилок, торфа, соломы, шелуха семечек, рисовый жмых, являющиеся безопасными для здоровья человека.

Искусственный камень получают при помощи обжига при температуре до + 1000°С, без нанесения вреда окружающей среде.

Морозостойкость. Средний показатель составляет 30-50. Именно столько циклов выдерживает камень для того, чтобы укреплялись его характеристики в условиях эксплуатации с низкими температурами. Обозначается морозостойкость в маркировке латинской буквой F.

Огнестойкость. Относится к негорючим материалам (группа «НГ»), а это указывает на то, что сам по себе керамоблок не загорится

Это очень важное качество для эксплуатации, которое поможет без проблем обустраивать дом, и проводить коммуникации (электричество, вентиляцию, установку бытовой техники).

Влагостойкость. Данные этого показателя низкие – от 9 до 14 %, и имеют хорошую паропроницаемость

Стена получается дышащей. Воздух в помещении из керамоблока будет всегда приятный и не тяжелый.

Теплопроводность. За счет выгорания компонентов в керамоблоках образуется большое количество внутренних пор, что уменьшает теплопроводность, поэтому в помещениях всегда будет комфортно – не жарко, и не холодно.

Вертикальные стыки имеют высокую герметичность и препятствуют образованию мостиков холода. За счет этого изделия часто называются термоблоками из-за характерной теплой керамики. Коэффициент теплопроводности зависит от типа блока и производителя.

Плотность. Имеет средние показатели, которые делят все существующие изделия на классы – от 07 до 2,4. Стены, выполненные из керамоблоков не нуждаются в утеплении. За редким исключением строители обустраивают второй слой. Но для этого должны быть веские основания (например, строительство в условиях Севера или степных районах с холодными зимами).

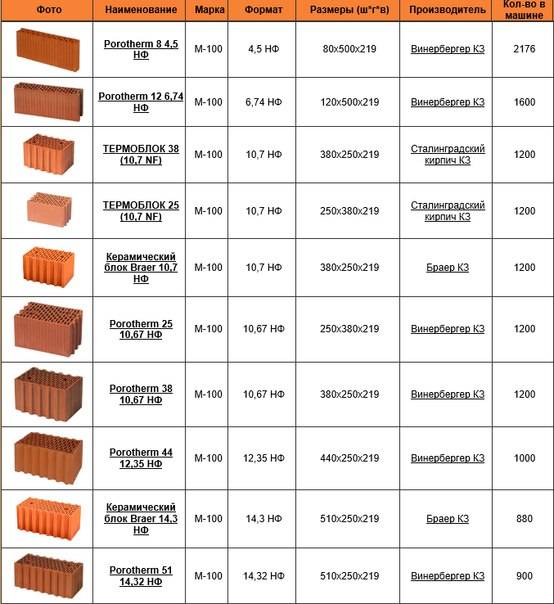

Прочность. Подразделяется на различные марки, начиная от М 100 и до М 300, разделяясь на клинкерный вид, и камень с горизонтальными пустотами. Он способен доходит в габаритах до крупноформатного блока 510 мм, считающегося самым популярным в строительстве по средней полосе РФ. Любые изделия из керамики обладают большей прочностью, в сравнении с силикатными материалами.

Срок службы. Относятся к долговечным изделиям, которые способны прослужить более 50-80 лет.

Вес. Камень считается легким из габаритных камней (9,5-19,4 кг), так как его пустотелость (49-59), в сравнении с красным кирпичом, равна 70 %. Достигается это, благодаря наличию пористости, образуемой при выгорании некоторых компонентов состава. Материал не оказывает большой нагрузки на фундаментную основу.

Размеры

Согласно размерам ГОСТа 530-2012, керамоблоки по габаритам длины, ширины и высоты (в мм) бывают такими:

- Д – 250; 380; 398; 510;

- В – 140; 188; 219;

- Ш – 180; 250; 255.

Особо востребованы крупноформатные керамоблоки, которые, согласно нормативной документации строительные блоковые изделия делятся на 14 разных типоразмеров. Для них существуют исключения, о которых указывается даже в ГОСТе, заключающиеся в том, что разрешается выпуск изделий по индивидуальным размерам, но только в пределах, рекомендуемых нормативными положениями.

С повышением плотности всегда повышаются показатели теплопроводности. Внешние габариты позволяют стене иметь мало кладочных швов, при этом, вертикальные швы строители раствором не заполняют.

Также стоит отметить, что керамоблоки:

- не восприимчивы к химикатам;

- не образуют грибки, мох и плесень.

И еще – считаются звуко- и шумопоглощающими изделиями. Но для того, чтобы полноценно работать с ними, нужен специальный режущий инструмент. При работе с любым керамоблоком применяется также ручной кран для кладки.

Поризованные керамические блоки в 2-4 раза больше, чем габариты кирпичей, поэтому на практике, строительство с ними осуществляется намного быстрее по времени, и требует меньшего расхода кладочного раствора теплой строительной смеси или цементного раствора.

Детальную информацию о размерах керамоблоков читайте тут.

Как выбрать?

Многие люди, не знающие тонкостей строительного дела, сталкиваются с проблемой выбора газобетонного блока. Чтобы не совершить неправильный выбор, который впоследствии может привести к неустойчивости здания, выбирая вид блоков, рекомендуется следовать следующим критериям.

Выбирая газобетонный блок, важно помнить, что данный материал не универсален. Для проведения различных видов построек важно выбрать тот материал, который подходит цели строительства. Для строительства несущих стен и сооружения капитальных перегородок подходят стеновые блоки, при возведении внутренней перегородки используют перегородочный вид газоблока

Понять, в чем их отличие, несложно. Разница между перегородочным и стеновым блоком заключается в толщине. У перегородочных она не превышает двухсот миллиметров

Для строительства несущих стен и сооружения капитальных перегородок подходят стеновые блоки, при возведении внутренней перегородки используют перегородочный вид газоблока. Понять, в чем их отличие, несложно. Разница между перегородочным и стеновым блоком заключается в толщине. У перегородочных она не превышает двухсот миллиметров.

А также выбирая, рекомендуется уточнять плотность блока. Высокая плотность показывает высокую прочность материала и высокий показатель теплопроводности. Следовательно, стройматериалу, имеющему наивысшую отметку плотности, требуется продумать теплоизоляцию. Большой популярностью пользуется марка, имеющая среднюю плотность, D500. Она подходит для всех типов строительства. Но при возведении перегородок рациональнее будет применение марки D500.

При выборе габаритного блока строителю требуется узнать размер блока и провести расчет. Это необходимо для того, чтобы понять, какое количество блоков понадобится для возведения всех стен. Помимо этого, желательно уточнить у продавца о наличии паза и гребня в блоках. Это необязательное требование, но благодаря наличию данных элементов кладку проводить становится легче, а расход клея значительно экономнее. Однако цена такого вида блока значительно превышает стоимость обычного.

Еще один важным критерием, на который необходимо опираться, выбирая газобетонные блоки, является его марка. Чаще всего производимые газобетонные блоки всех марок изготавливаются одинаково с использованием одного оборудования и схожего состава. Если в магазине стоимость одной марки значительно превышает стоимость другой, то в ней покупатель просто переплачивает за бренд и известность той самой марки

Вдобавок следует обратить внимание на месторасположения завода, выпускаемой продукции. Зачастую высокая цена обусловлена удаленностью завода, и магазин переплачивает за логистику

В соответствии со стандартами ГОСТа, допускаются не больше пяти процентов сколов и обломков на блочном материале. Однако данный показатель подходит лишь продукции первого сорта. Материалу второго сорта присущ показатель в десять процентов. Сколотый газобетон подойдет для проведения кладки наружных стен с последующей облицовкой. Выбор данного вида блока позволит сэкономить четверть затрат, планируемых расходовать на материал.

Заключительным важным критерием, помогающим выбрать блок – это сцепляющая основа. От вида сцепляющей основы меняется и вид самого газоблока. На сухую стяжку требуется подобрать стройматериал с отклонением по всем параметрам. Толщина блока должна составлять не больше полутора миллиметров. Кладка на клей также требует отклонение. Оно не должно быть больше двух миллиметров, а на кладку с использованием растворов – не более пяти.

Что такое газоблок, про его виды и размеры смотрите в видео ниже.

Особенности кладки стен из теплой керамики: как не допустить ошибку

Каждому хочется, чтобы его собственный дом было надежным, комфортным и долговечным. Поэтому, выбирая тот или иной строительный материал, большинство владельцев ориентируется на параметры эксплуатации

Но, чтобы достигнуть такой важной цели, как качественное жилье, надо учитывать не только эксплуатационные качества материала, но и технологичность его применения. От технологии кладки во многом зависят характеристики будущего дома. Стены из теплоблоков соответствуют заявленным производителем параметрам только при следовании инструкции кладки

В число основных строительных ошибок входят следующие строительные приемы:

Стены из теплоблоков соответствуют заявленным производителем параметрам только при следовании инструкции кладки. В число основных строительных ошибок входят следующие строительные приемы:

Привлечение опытных строителей. Производители выпускают инструкцию к своим изделиям, поясняющую технологию укладки. В ней приводятся основные варианты технических решений (совмещение с основанием и перекрытиями, возведение стеновой конструкции, кладка углов). Для работы с теплоблоками следует приглашать квалифицированных каменщиков с соответствующим опытом работы, знакомых с данной технологией и инструкциями.

Использование традиционного цементного раствора. Укладку блоков проводят не только с помощью фирменной теплой смеси, рекомендованной производителем; не исключается и использование цементного раствора. Такая замена некоторыми считается неравноценной, поскольку цементные швы обладают более высокой теплопроводностью и способны значительно уменьшить теплоэффективность постройки.

Заполнение вертикальных стыков. По технологии стыки шириной до 5 мм раствором не заполняются. Но, если ширина превышает нормативный показатель, либо имеется дефект блока (отсутствует гребень), заполнение проводится обязательно.

Замена инструмента. Для раскроя керамоблоков нужен специализированный режущий инструмент. Результатом использования подручного инструмента станет неровный край, компенсировать который можно лишь увеличением толщины кладочного раствора и теплопроводности этого участка стены.

Видео описание

О распиле керамоблока аллигаторной пилой в следующем видео:

Комбинирование материалов. Нередки случаи, когда по каким-либо причинам строители используют сочетание теплоблоков и кирпича в возведении наружных стен. Кирпичные фрагменты кладки имеют теплопроводность, превышающую в 4-5 раз аналогичный показатель поризованной керамики. Дом с комбинированными стенами потребует больших затрат на обогрев; об экономии придется забыть.

Неоправданное увеличение бюджета. Для кладки внутренних стен принято использовать блоки толщиной до 250 мм. Вместо них нередко выбирают более габаритный материал (380 мм), что не улучшает качество жилья, а приводит к росту затрат.

Пренебрежение правилами хранения. Если строительные работы приостанавливаются, незаконченные стеновые конструкции и неиспользованные блоки необходимо защитить от атмосферной влаги.

Технология возведения стен

Возведение стен проводится по определенной технологии. Сначала для выравнивания основания наносят слой густого раствора. Начинают кладку блоков с углов целыми блоками или специальными угловыми элементами. Можно использовать и половинки блоков. Изделия хорошо поддаются обработке и их легко разрезают на части.

Затем выполняют установку горизонтальных рядов, следя за вертикальным и горизонтальным уровнем каждого блока в ряду. Для этого используют шнур, натянутый между углами, и строительный уровень.

Слой раствора на горизонтальных рядах не должен превышать 15 мм, чтобы не уменьшать теплоизоляционные свойства блока. Его укладывают с соблюдением правил перевязки при возведении стен жилого дома, то есть сдвигают на 10 см по отношению к блоку предыдущего ряда.

Вертикальные швы между керамоблоками не заполняют раствором, поскольку у изделий имеется пазовая система соединений. Каждый последующий блок вставляют в паз уже закрепленного и подгоняют друг к другу резиновым молотком. Соединение должно быть плотным.

В случае стыкования разрезанной половинки и целого блока на вертикальный шов наносят слой раствора и плотно их соединяют. Для того, чтобы материал не поглощал воду из раствора, его перед началом работ смачивают водой.

При одновременном возведении внутренних перегородок с внешними стенами первый ряд соединяют раствором. Уже во втором ряду блок внутренней стены заходит на 15 см в наружную. При строительстве внутренних стен позже на наружных стенах выполняют штробы соответственного размера.

Дом с использованием керамических блоков строится по времени значительно быстрее, чем кирпичный. Поскольку используется более габаритный материал.

Заключительным этапом возведения дома является установка стропил и проведение кровельных работ, а также монтаж окон и дверей. Стены после полного их возведения штукатурят и облицовывают, а внутри дома проводят отделочные работы.

Кладка кирпича своими руками и разновидности схем. – здесь больше полезной информации.

Затем дополнительно утепляют стены. Причем блоки размерами больше 38 см в длину можно не утеплять. Их теплоизоляционных свойств достаточно для удержания тепла внутри помещения. Обязательно снаружи утепляют стены, построенные из блоков 25 и 30 см.

Толщина утеплителя зависит от температурной зоны, в которой размещен дом. Как правило, используют минеральную вату толщиной от 60 до 100 мм. Чтобы в стене не накапливалась влага, паропроницаемость керамического блока и утеплителя должна быть одинаковой.

Прочность кирпича

Прочность кирпича – способность материала сопротивляться внутренним напряжениям и деформациям, не разрушаясь. По прочности керамические кирпичи и камни с вертикально расположенными пустотами изготавливаются следующих марок (обозначается “М” с цифровым значением): 75, 100, 125, 150, 175, 200, 250, 300, а с горизонтально расположенными пустотами – 25, 35, 50, 100. Цифры показывают, какую нагрузку на 1 кв.см. может выдержать кирпич. Например, марка 100 (М100) обозначает, что кирпич гарантированно выдерживает нагрузку в 100 кг/кв.см. Если строящийся дом имеет в высоту 2-3 этажа, то для кладки стен достаточно кирпича марки М100 или М125.

Особенности монтажных работ

Вся выпускаемая керамопродукция изготавливается из разных материалов. Эта позволяет подобрать оптимальный вариант для определённых видов работ. А ассортимент размеров максимально снизит трудоёмкость выполнения кладки и отходы.

Раствор наносится только на горизонтальные части блока. Торцевые стороны смесью не покрываются. Кладка выполняется с применением резиновой киянки. Для возведения наружных стен используется специальный тёплый раствор.

Температурный режим проведения монтажа выделен диапазоном от +5° до +25°. При высокой температуре раствор быстро застывает, а при минусах – снижаются свойства, поэтому следует придерживаться рекомендаций специалистов.

Стены из керамоблоков толщиной более 38 см не предусматривают проведения дополнительных мероприятий по утеплению.

Кладка начинается по классическому сценарию – с угловых частей. Ряды выкладываются с перевязкой блоков. Швы между элементами не должны превышать 3 мм. Совмещать в формировании стены керамоблоки и другие кладочные материалы не рекомендуется.

голоса

Рейтинг статьи

О производстве керамоблоков

Со своими предшественниками – классическим красным и пустотелым кирпичом, керамический блок имеет определенную схожесть, как по исходному сырью, так по некоторым эксплуатационным характеристикам. Вместе с тем, процесс производства более технологичен, что сказывается на конечной стоимости не в лучшую сторону, но компенсируется качеством изделия. Свой обычный вид керамоблоки получают по окончанию следующей технологической цепочки:

- Подготовка сырья. Глину смешивают с поризаторами – добавками, снижающими плотность и задающими теплотехнические параметры изделий. В качестве добавок могут выступать измельченные древесные опилки, шелуха зерновых, макулатура или полистирол. Смесь пропускается через глинорастирающие машины (что делает ее однородной), и через пресс, удаляющий излишки воды.

- Формовка. Подготовленная глиняная масса в виде бруса продавливается сквозь высокопрочную форму (фильеру), формирующую внешние поверхности и пустоты будущих блоков.

Продукция готова к упаковке Источник grandstroichka.ru

Сушка и обжиг. Глиняный брус режется на отдельные изделия и сушится в специальной камере; процесс занимает от двух до трех суток. Последующий обжиг совершается в туннельной печи, он длится 40-50 часов, при 1000°С. При таком температурном режиме глина превращается в керамику, а поризующие вещества выгорают, образуя внутренние поры.

Что такое теплоэффективный керамоблок?

По размерам керамические блоки больше кирпича в несколько раз. Структура у материала пористая, внутренняя часть пустотелая, состоит из множества делений. Керамоблок был создан как высокотехнологичная замена кирпичу, которая помогает сделать строительство более экономичным. По размеру 1 блок больше кирпича не меньше чем в 2 раза.

Форма керамоблока нестандартная: по длинным сторонам создается неровный пазо-гребневый край. Технология создания такой поверхности элементов была придумана в Австрии, когда первые блоки с количеством воздуха 53% проявили себя как менее прочный материал, в сравнении с кирпичом.

В процессе кладки соединение элементов получается надежным, устойчивым к давлению, защищенным от проникновения холодного воздуха. Дома из керамоблоков во много раз теплее, чем из кирпича, так как сквозных швов в рядах в 2 раза меньше. Показатели теплопроводности материала не превышают 0,36 Вт/(м*К).

Внешний вид и фото

Согласно нормативной документации, керамический камень имеет несколько вариантов стандартных размеров:

- 38*25*21,9 см.

- 44*25*21,9 см;

- 51*25*21,9 см.

По ГОСТ самый компактный блок имеет размеры 250*120*140, что в 2,1 раза больше стандартного кирпича. Такое соотношение с кирпичом маркируется обозначением NF (для стандартных размеров, например, это будет 10,7 NF, 12,4 NF и 14,3 NF, соответственно).

Внутри элемента множество полых отверстий, которые существенно облегчают его вес. Стенки толще перегородок, оптимально должны составлять не менее 8 мм. Некоторые производители могут отступать от требований ГОСТ, но при покупке опытные строители рекомендуют выбирать классический керамоблок, производство которого соответствует требованиям и нормам.

На фото керамический блок:

Производители

Пройтись можно только по ведущим, наиболее известным или активно развивающимся компаниям.

Компании по производству теплой керамики:

Porotherm. Это производитель из Германии, который считается одним из флагманов на рынке, а также «динозавром» этой отрасли. Несколько заводов компании находятся в России. Производитель предлагает на рынке крупноформатные стеновые блоки, доборный камень (с его помощью перевязываются вертикальные швы), спецблоки для заполнения каркаса, а также изделия, созданные для монтажа перегородок.

«Кетра»

Российская компания, поставляющая на рынок керамоблоки трёх размеров и, что важно, в разных оттенках (от нежного молочного до сдержанного коричневого).

«Браер». Ещё один отечественный производитель, также популярный и предлагающий линейку из трёх вариантов тёплой керамики.

СККМ. Самарский комбинат выпускает продукцию, которая ранее называлась KERAKAM, а теперь – KAIMAN

Это камни и мелкого, и крупного форматов. Интересно, что разработчики материала усовершенствовали принцип пазогребневого соединения: на блоках делают выступы треугольной формы, положительно влияющие на прочность кладки.

Что такое керамический камень (блок)

Согласно пункту 3.3 ГОСТ 530-2012, керамический блок – это крупноформатное пустотелое изделие с толщиной от 140 мм, используемое в кладочных работах. Процесс изготовления материала происходит так:

- Глиняную массу смешивают с поризаторами, в результате чего образуется шихта (смесь глины с указанными веществами). В качестве поризаторов используют торф, опилки, шелуху и солому. Они придают глине ячеистую структуру и снижают ее плотность. Для придания особых свойств используются модификаторы.

- Шихту подвергают обработке в глинорастирающем оборудовании. Ее измельчают до мелких волокон, после чего производят формовку изделий нужной формы.

- Затем высушивают в сушильной камере. Процесс занимает 72 часа – за это время температура в сушилке увеличивается от 35 до 110 °C.

- Далее производят обжиг в печи – керамизацию. На этом этапе и выгорают поризаторы, благодаря чему блок приобретает ячеистую структуру.

- По окончании изготовления керамоблоки укладывают с перевязкой на поддоны и оборачивают стретч-пленкой или термоусадочной пленкой.

Керамоблоки транспортируют на поддонах

Некоторые производители дополнительно шлифуют изделия, что позволяет использовать их в создании бесшовной кладки с применением клеевого состава. Керамоблок был разработан как более высокотехнологичная замена пустотелому красному кирпичу, поэтому многие их свойства и характеристики схожи, но разница между ними тоже существует.

Обратите внимание: керамоблоки премиум-класса могут иметь поры, заполненные пенополистиролом или базальтом. Благодаря этому материал еще лучше сохраняет тепло, а внутрь его ячеек не попадает кладочный раствор

Расчет материала для наружных стен вторым способом

Допустим, что перед нами стоит задача построить дом, который будет иметь следующие габариты:

- внешние размеры стен – 10*14 метров (общая площадь застройки – 140 м²);

- общая длина внутренних несущих стен и перегородок – 34,8 м;

- высота стен – 3 метра;

- размер окон – 1,8*1,4 м (8 штук);

- размер наружных дверей – 1,4*2,4 м (1 шт.);

- размер внутренних дверей – 1,4*2,2 м (5 шт.);

- толщина наружных стен (без учета слоев теплой и декоративной штукатурки) – 44 см;

- толщина внутренних перегородок и внутренних несущих стен (без учета штукатурного слоя) – 12 см.

Учитывая, что расход керамических блоков Поротерм принято измерять в количестве штук на один квадратный метр стеновой кладки (шт/м²), в своих расчетах мы будем опираться именно на этот параметр. В качестве материала для наружных стен дома керамических блоков Porotherm 44 с габаритными размерами 440*250*219 мм.

Стандартный расход керамоблоков Porotherm 44 на 1 м² наружной кладки составляет 17,3 шт.

Кстати, блоки Porotherm различной толщины , используемые для строительства наружных стен, в большинстве своем, имеют одинаковый расход на 1 м². Это связано с тем, что представленный параметр зависит исключительно от ширины и высоты изделия, а эти значения у блоков Porotherm 51, Porotherm 44, Porotherm 38, Porotherm 38 Thermo полностью совпадают.

Для того чтобы рассчитать необходимое количество материала, нам понадобится узнать общую площадь наружных стен.

Она будет равна периметру дома, умноженному на его высоту: 48*3 = 144 м².

Зная общую площадь и стандартный расход керамических блоков, можно вычислить количество материала, необходимого для строительства наружных стен, выполнив простое арифметическое действие.

Обратите внимание на то, что оконные и дверные проемы не следует брать в расчет, вычисляя площадь наружной кладки. Поэтому следующим нашим действием будет расчет площади дверных и оконных проемов: 1,4*2,4 + 1,8*1,4*8 = 23,52 м²

Вычитаем полученное значение из общей площади стен и получаем общую площадь наружной кладки: 144 – 23,52 = 120, 48м². Количество керамических блоков Porotherm 44, необходимых для строительства дома, вычислим, умножив общую площадь наружной кладки на количество блоков в одном ее квадратном метре: 120,48*17,3 = 2 085 шт.

Достоинства и недостатки керамоблоков

Технология производства определяет следующие плюсы керамических блоков:

- Низкая теплопроводность. Структура блока (большое количество заполненных воздухом пустот) определяет одно из его главных положительных качеств – отменную теплоизоляцию, позволяющую сохранять тепло. Вертикальные стыки обладают высокой герметичностью, не давая появляться мостикам холода.

- Паропроницаемость. Стены из поризованных керамоблоков способны к регулированию влажности; это позволяет поддерживать оптимальный микроклимат в доме.

- Прочность. Керамика после обжига не содержит влаги, поэтому керамоблоки обладают механической прочностью, большей, чем силикатные изделия (пено- и газоблоки). Это позволяет не использовать опорный каркас для зданий большой этажности.

- Качество. В отличие от силикатных стеновых материалов для производства термоблоков непременно нужны заводские условия и специальное оборудование. Риск использования кустарных или дефектных изделий предельно низок.

- Химическая и биологическая инертность. Материал невосприимчив к химикатам, плесени и микроорганизмам.

- Экологичность и пожаробезопасность. Блоки производятся из безопасной для здоровья человека и негорючей глины.

- Звукоизоляция. Свойство, повышающее комфорт жизни в доме из поризованной керамики.

Профессиональные строители выделяют следующие особенности керамических блоков, благоприятные для строительства:

- Долговечность. Продолжительность эксплуатации составляет 50 и более лет (красный строительный кирпич – 25-50 лет).

- Малый вес блока. Благодаря этому свойству снижается нагрузка на фундамент. На заливке основания можно сэкономить.

- Быстрота кладки. Благодаря малому весу, наличию системы паз-гребень и крупным размерам время монтажных работ сокращается в три раза (если сравнивать с кирпичом).

- Выгоды размера. Большие габариты позволяют отказаться от многослойной кладки (нередко достаточно одного блока толщиной 510 мм).

- Экономия кладочного раствора. Количество раствора уменьшается на 30% благодаря меньшему количеству блоков.

Одно из достоинств – легкость блоков Источник domino.am Образ идеального стройматериала несколько тускнеет из-за наличия следующих недостатков:

- Цена. Поризованный керамический блок является относительно дорогим стройматериалом, особенно, если учесть приобретение доборных блоков и специального раствора.

- Сложности доставки. Ударные нагрузки – бич пористых изделий. Прочные в кладке, при транспортировке керамоблоки нуждаются в аккуратном обращении.

- Высокое водопоглащение. Пористость структуры стен требует дополнительной влагоизоляции, то же касается и условий хранения.

- Сложности обработки. Для того, чтобы подогнать размер, понадобятся специальные инструменты.

- Сложности эксплуатации. Если вы захотите прикрепить к стене кронштейн телевизора, придется воспользоваться химическим анкером или специально предназначенным для пустотелой керамики крепежом.