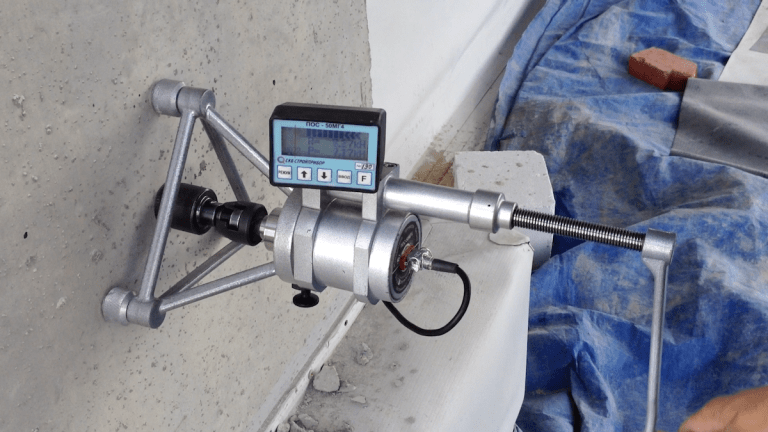

Контроль прочности бетона методом отрыва со скалыванием

Рис. 3. Испытание бетона методом отрыва со скалыванием

Данный метод имеет много общего с описанным выше методом отрыва. Основным отличием является способ крепления к бетону. Для приложения отрывающего усилия используются лепестковые анкеры различных размеров. При обследовании конструкций анкеры закладываются в шпур, пробуренный на участке измерения. Так же, как и при методе отрыва, измеряется разрушающее усилие (Р). Переход к прочности бетона на сжатие осуществляется по указанной в ГОСТ 22690 зависимости:

где m1— коэффициент, учитывающий максимальный размер крупного заполнителя, m2 — коэффициент перехода к прочности на сжатие, зависящий от вида бетона и условий твердения.

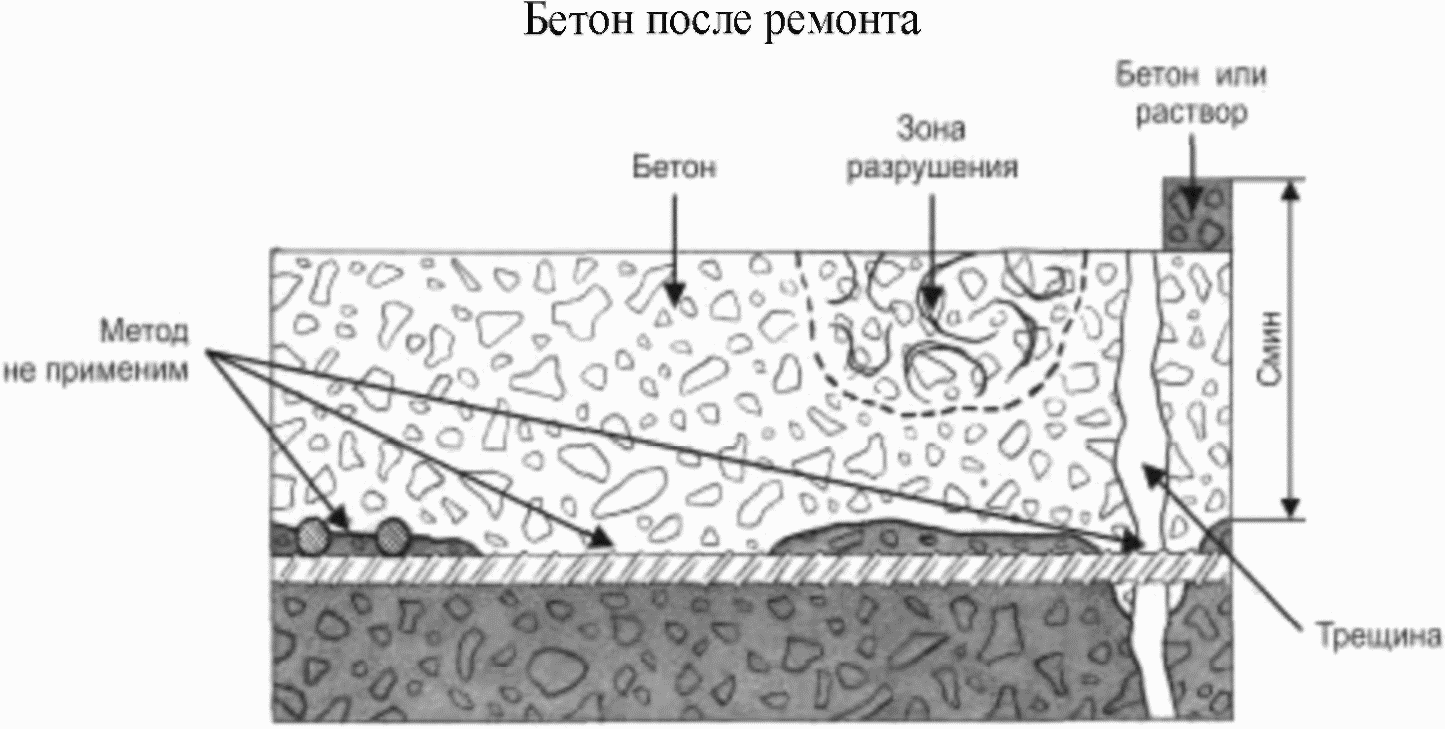

В нашей стране данный метод нашел, пожалуй, самое широкое распространение благодаря своей универсальности (табл.1), относительной простоте крепления к бетону, возможности испытания практически на любом участке конструкции. Основными ограничениями для его применения являются густое армирование бетона и толщина испытываемой конструкции, которая должна быть больше, чем удвоенная длина анкера. Для выполнения испытаний могут использоваться приборы, указанные выше.

Помимо более простого и быстрого крепления к бетону конструкции по сравнению с методом отрыва, не требуется обязательное наличие ровной поверхности. Главным условием является необходимость того, чтобы кривизна поверхности была достаточной для установки прибора на тягу анкера. В качестве примера на рис. 3 представлен прибор ПОС-МГ4, установленный на деструктированную поверхность устоя гидротехнического сооружения.

О чем расскажет экспертиза

С помощью комплексного исследования можно изучить различные показатели смеси. В частности, перед непосредственным использованием определяют:

- однородность ее состава;

- склонность к усадке;

- пропорциональность состава (количество щебня, песка, цемента, воды).

Экспертиза бетона предоставляет данные о таких важных его характеристиках, как:

- морозостойкость и влагостойкость;

- водонепроницаемость и водопоглощение;

- истираемость, плотность, пористость;

- прочность на сжатие, изгиб, разрыв и другие показатели.

Отклонение от технических параметров бетонной смеси может привести к неприятным последствиям, таким как трещины, осадка фундамента и даже обрушение части конструкций. Причин, по которым бетон может не отвечать требованиям, несколько. В их числе:

- использование некачественных компонентов (песок, цемент, щебень и др.);

- несоблюдение правил хранения отлитых элементов, что приводит к снижению прочности бетона;

- нарушение технологических параметров при производстве бетона и т. д.

Низкое качество бетона видно безо всяких исследований

Низкое качество бетона видно безо всяких исследований

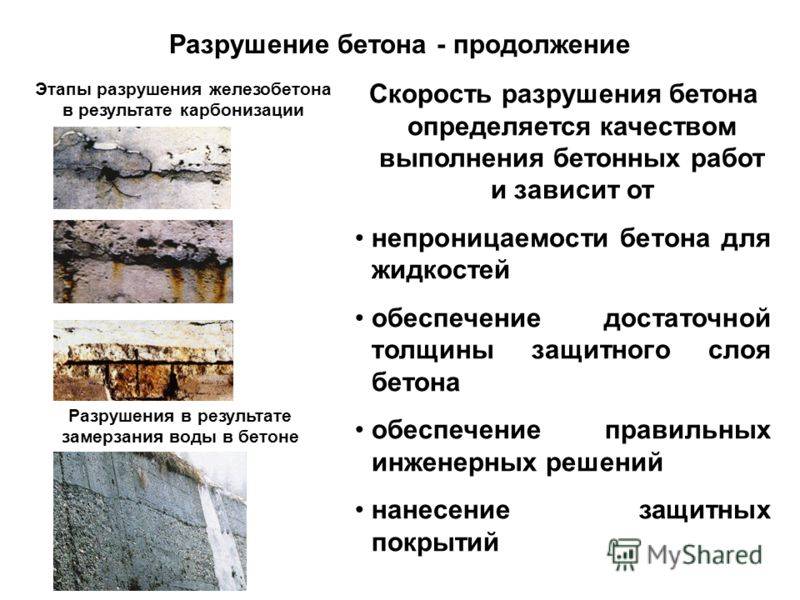

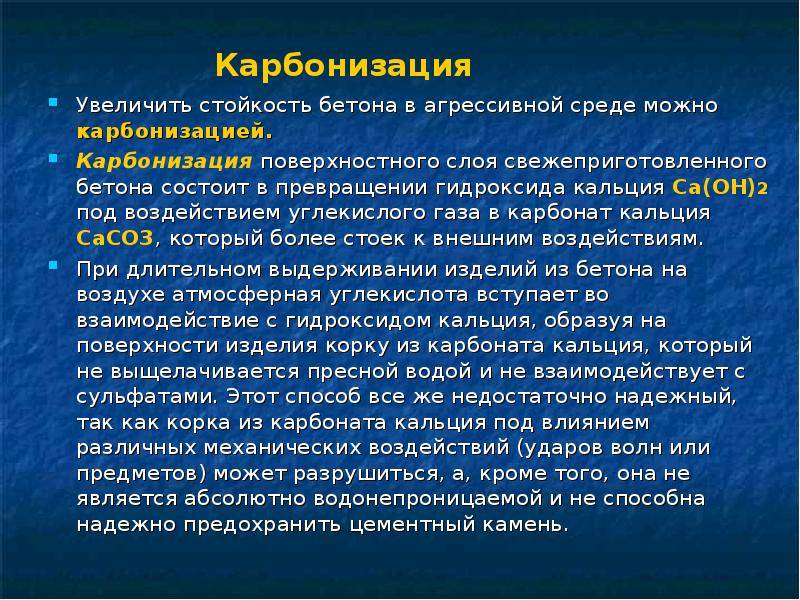

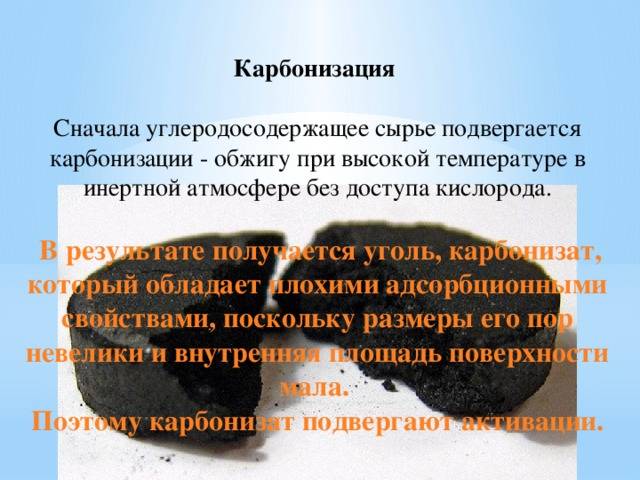

Преимущества карбонизации

Процесс приводит к изменению изначальных свойств бетона, и несмотря на то, что он создает условия для коррозии арматурных конструкций, у него есть несколько преимуществ:

Повышение плотности бетона за счет образования карбоната кальция.

Увеличение водостойкости и газонепроницаемости за счет снижения объема пор.

Повышение прочности материала на 20 — 50%(в зависимости от марки бетона).

Карбонизация не влияет на прочность и долговечность бетонных сооружений, она оказывает пагубное влияние только на арматуру.

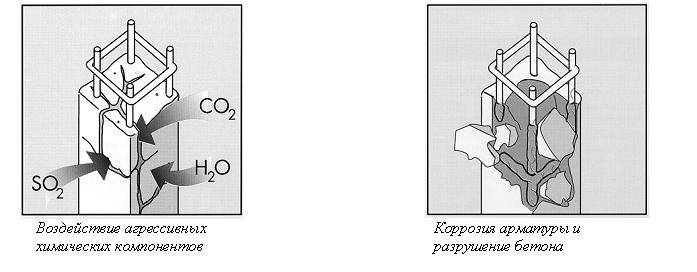

Карбонизация — частая причина разрушения построек из бетона, она снижает технические свойства материала, приводит к деформации поверхности, а самое главное — создает условия для возникновения коррозии стальных элементов конструкции.

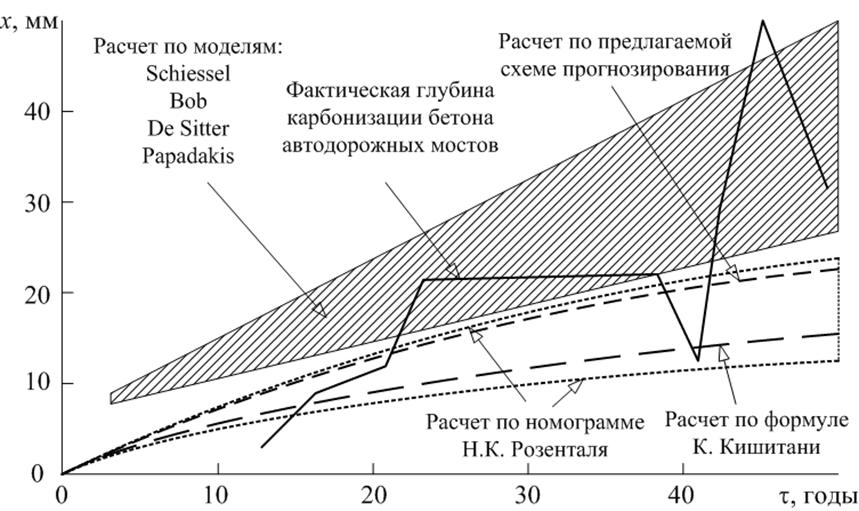

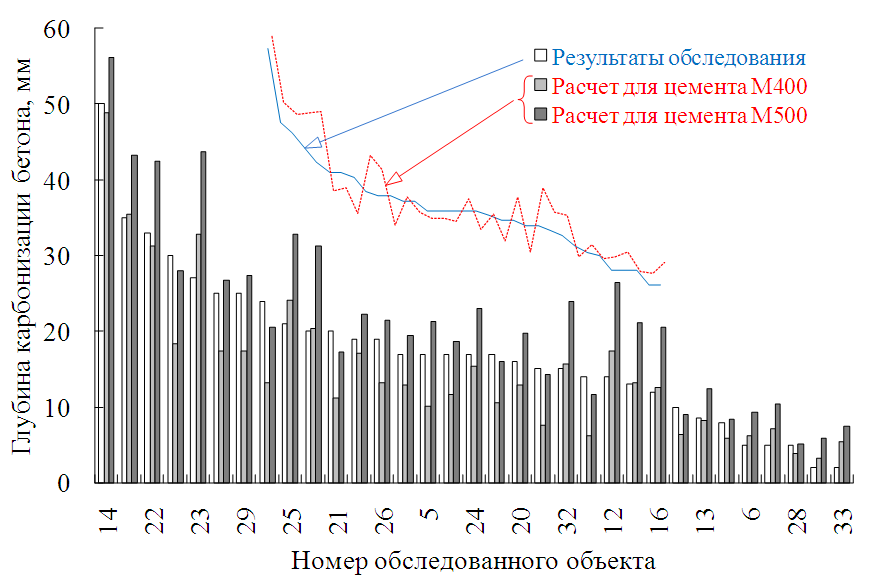

Важно проводить прогнозирование и своевременную диагностику поверхности, чтобы в случае возникновения опасности принять меры по укреплению сооружения и замедлению процесса окисления бетона

Материалы для бетонов и железобетонов и их влияние на его стойкость в агрессивных средах

Стойкость бетона, т. е. его способность взаимодействовать с окружающей средой, а также его способность защищать арматуру, определяется составом бетона и свойствами материалов из которых он приготовлен. Определяющее значение имеют свойства цемента, образующего в процессе гидратации цементный камень с высокой степенью активности. Посмотрим на них пристальнее.

Цементы

Цементный камень – наиболее уязвимый к воздействию внешней среды компонент бетона. В строительстве больше всего применяются портландцемент и его производные: пуццолановые портландцементы и шлакопортландцементы.

Под общим названием «портландцемент» подразумевается заводской продукт, имеющий в своём составе различное соотношение минералов, составляющих портландцементный клинкер. Он на 75% состоит из силикатов кальция – трёх- и двухкальциевого силиката – и на 25% из минералов, которые условно называют минералами-плавнями.

Основное влияние на свойства цементного камня, а следовательно, и бетона, с точки зрения стойкости в агрессивных средах имеют содержание в клинкере С3А, соотношение между С3А (трёхкальциевый алюминат) и С4АF (четырёхкальциевый алюмоферрит) и соотношение между С3S и С2S, т. е. содержание между алитом (трёхкальциевым силикатом) и белитом (двухкальциевым силикатом). Эти четыре минерала и образуют основную гамму компонентов клинкера.

В стандартах на цементы по минеральному составу выделяют сульфатостойкий портландцемент, содержащий пониженные количества минералов-плавней, который противостоит коррозии.

Заполнители

Заполнители по объёму составляют основную (до 80%) часть бетона, поэтому их коррозионная стойкость и свойства поверхности имеют первостепенное значение для коррозионной стойкости бетона. Если вопрос о химической стойкости изверженных пород не возникает (гранит), то химическая стойкость известняков и доломитов должна быть учтена при общей оценке коррозионной стойкости бетона.

Вода для бетонов

В самом начале бетонной эры вода для бетонов считалась пригодной если она была питьевой и таковой показатель был достаточен. Все остальные воды подвергались сравнительному анализу методом испытания кубиков на прочность на сжатие с питьевой водой. Вода считалась пригодной если прочностные показатели различались не более чем на 10%.

В наше время таких испытаний недостаточно. Необходимо контролировать количество примесей хлоридов в воде затворения бетонов, так как они способствуют коррозии арматуры. Сульфатов в природных водах будет меньше, чем хлоридов, хотя они и будут подвергаться ограничениям на применение по ГОСТу.

Способы восстановления бетона

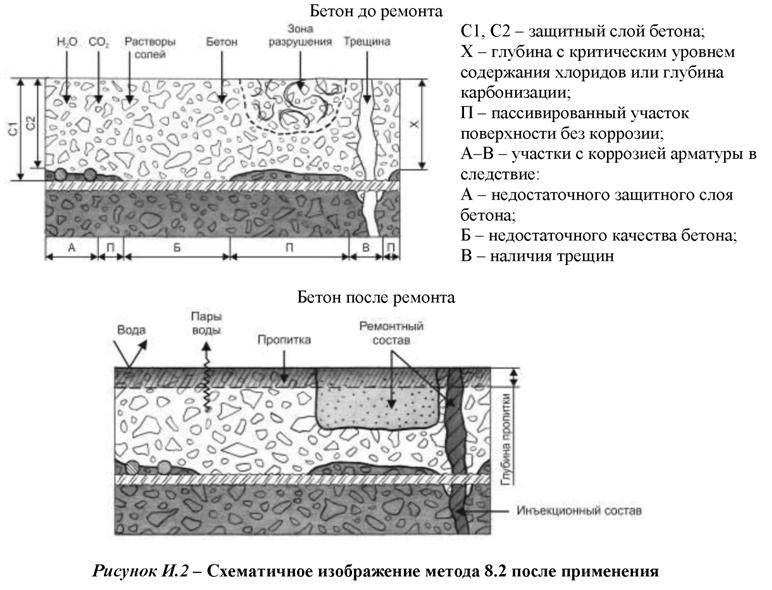

Есть два основных способа защиты и восстановления бетонной поверхности — это снижение способности бетона к окислению и влагопоглощению и укрепление конструкции путем физико-химической обработки.

Замедлить процесс можно при применении специальных защитных покрытий, которые имеют хорошие показатели водопроницаемости и отличаются высокими коэффициентами сопротивления к диффузии углекислого газа — полиуретановые, акриловые и эпоксидные смолы, силиконы, силоксаны и т.п.

Для замедления процесса используется подщелачивание бетона, выполняется оно двумя способами:

Электрохимическое воздействие при помощи проводников с катодами. Позволяет восстановить щелочной баланс материала и обеспечить пассивное состояние металлической арматуры.

Восстановление щелочности в процессе ионной диффузии. На бетонное основание наносится высокощелочной раствор, который стимулирует оптимальный химический баланс для поддержания прочности материала.

Эти методы замедления процесса карбонизации являются профилактическими. В качестве же капитальной меры производится полное удаление и замена дефектной части — поврежденные слои снимаются, тщательно зачищаются, затем поверхность обрабатывается изолирующим покрытием.

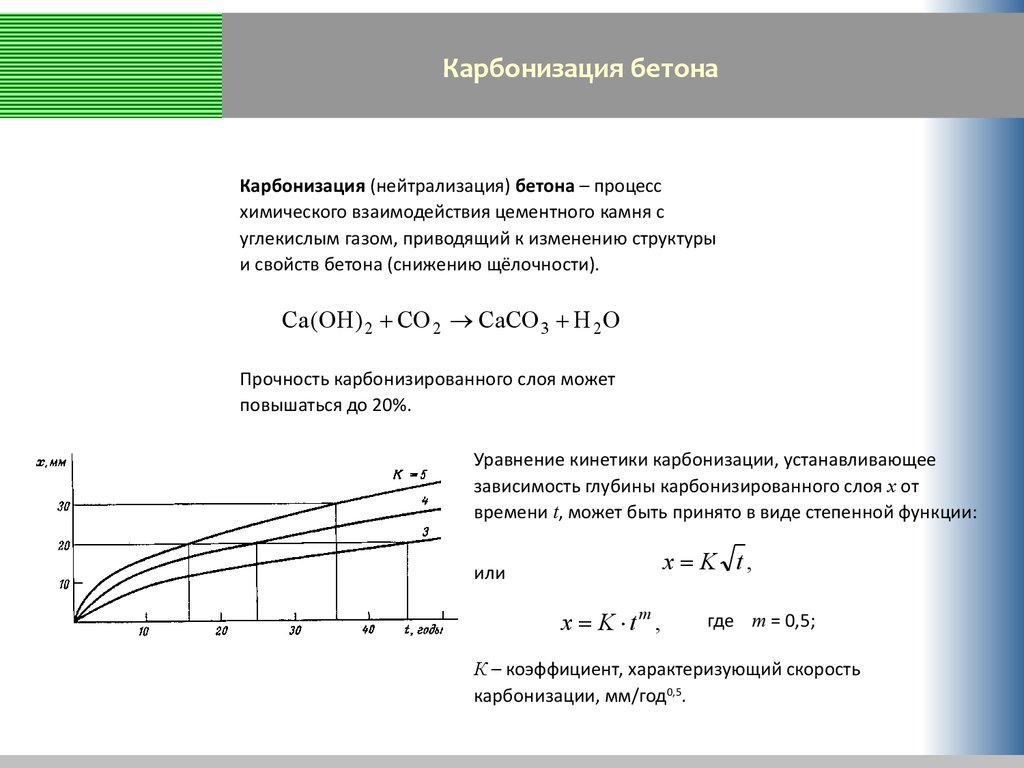

Механизм карбонизации

При количество воды, вводимой для гидратации его цемента, всегда превышает требуемое стехиометрическое количество . В результате гидратированный цемент всегда представляет собой пористую среду, поры которой сначала заполняются водой, которая заряжается ионами для соблюдения химического баланса с гидратами цемента ( портландит , CSH, AFt, AFm …). Когда вяжущий материал высыхает на открытом воздухе, он обесцвечивается водой, и поры частично заполняются воздухом.

В этом случае CO 2, естественно присутствующий в атмосфере, вероятно, будет диффундировать через газовую фазу цемента. Распространение в жидкой фазе незначительно. Замечено, что цементы, которые полностью насыщены водой, только карбонизируют свой пограничный слой из-за немедленного закупоривания пор образованием кальцита .

СО 2 в газовой фазе пора растворяется в интерстициальном растворе с образованием ионов карбоната , которые реагируют главным образом с кальцием Ca 2+ ионами . Гидроксида кальция (Са (ОН) 2 ) , образованный во время затвердевания бетона в результате гидратации силикатов кальция би- и трикальцийфосфат (SiO 2 , 2CaO) и (SiO 2 , 3CaO) и углекислый газ (CO 2 ) создают карбонат кальция ( CaCO 3 ).

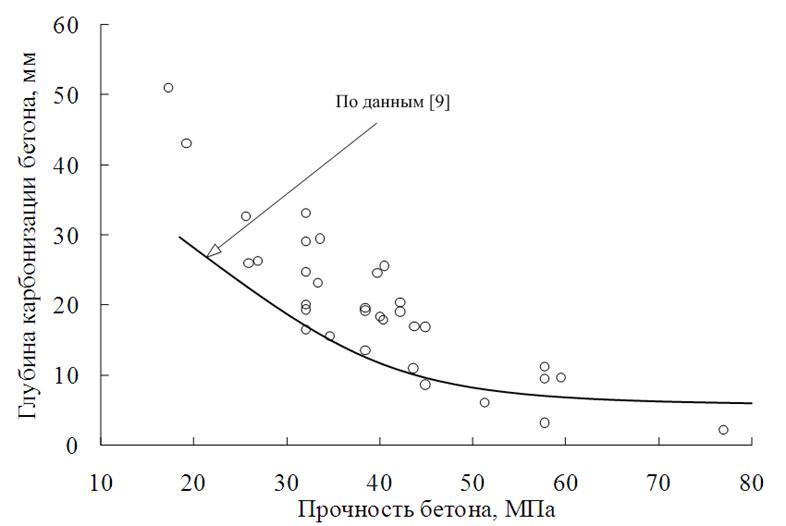

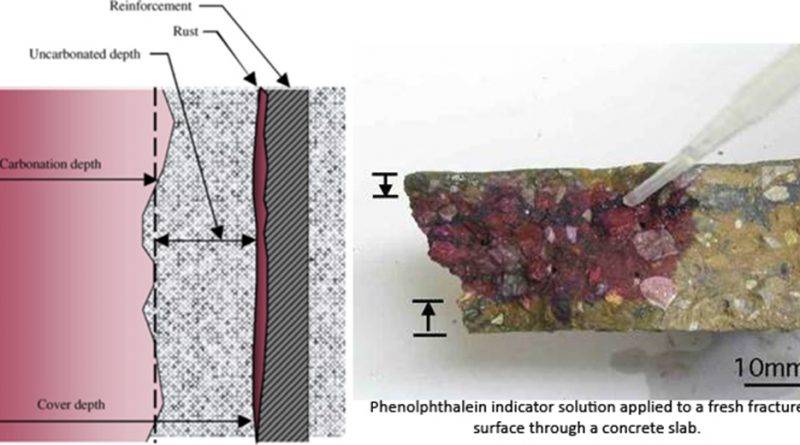

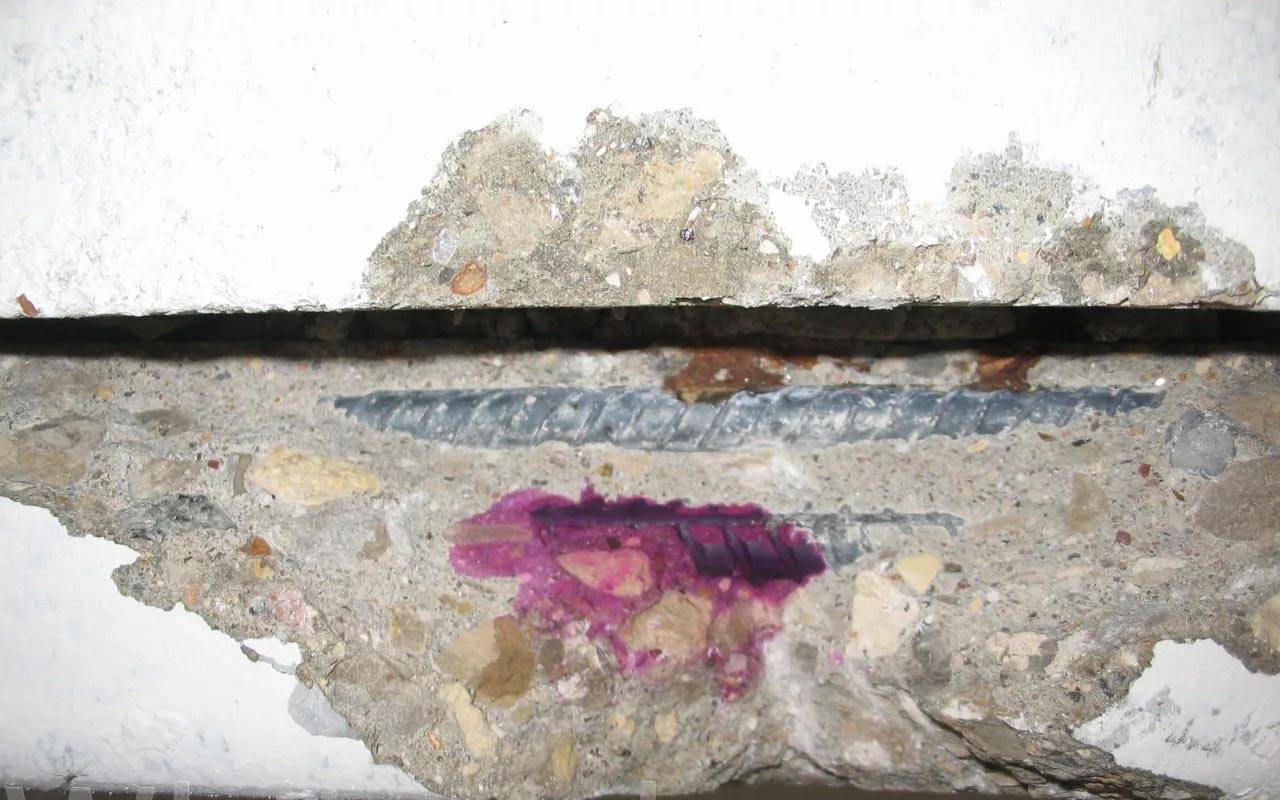

Изменение химического равновесия между гидратами цементной матрицы и межклеточным раствором приводит к растворению гидратов . Новое химическое равновесие тогда соответствует гораздо более кислому раствору, чем первоначально. Значение pH изменяется от значения 13 в негазированной зоне (что позволяет пассивировать сталь) до значения менее 9 в зоне деградации. Когда зона карбонизации достигает стальной арматуры, может начаться коррозия металла, в частности, с образованием частиц большего размера, чем изначально присутствующие материалы. Это объясняет разрыв бетона вокруг проржавевшей арматуры. Однако карбонизация может также увеличить непроницаемость бетона благодаря закупорке определенных пор карбонатами : снижается капиллярное поглощение и повышается механическое сопротивление. Это явление обычно наблюдается для бетонов с использованием портландцемента .

Относительная влажность воздуха играет важную роль в скорости карбонизации. Для обычных бетонов она максимальна при относительной влажности порядка 50-70% и почти равна нулю в сухой или водонасыщенной атмосфере. Следовательно, карбонизация сильнее на защищенных поверхностях, чем на тех, которые находятся под дождем. Высокая концентрация CO 2 также является фактором, увеличивающим скорость карбонизации. Кинетика карбонизации, также подверженная влиянию температуры , определяется конкуренцией теплового воздействия на перенос воды и ретроградную растворимость реагентов. Глубина карбоната увеличивается с температурой до предельной температуры, характерной для состава, при превышении которой ретроградная растворимость реагентов становится ограничивающим фактором.

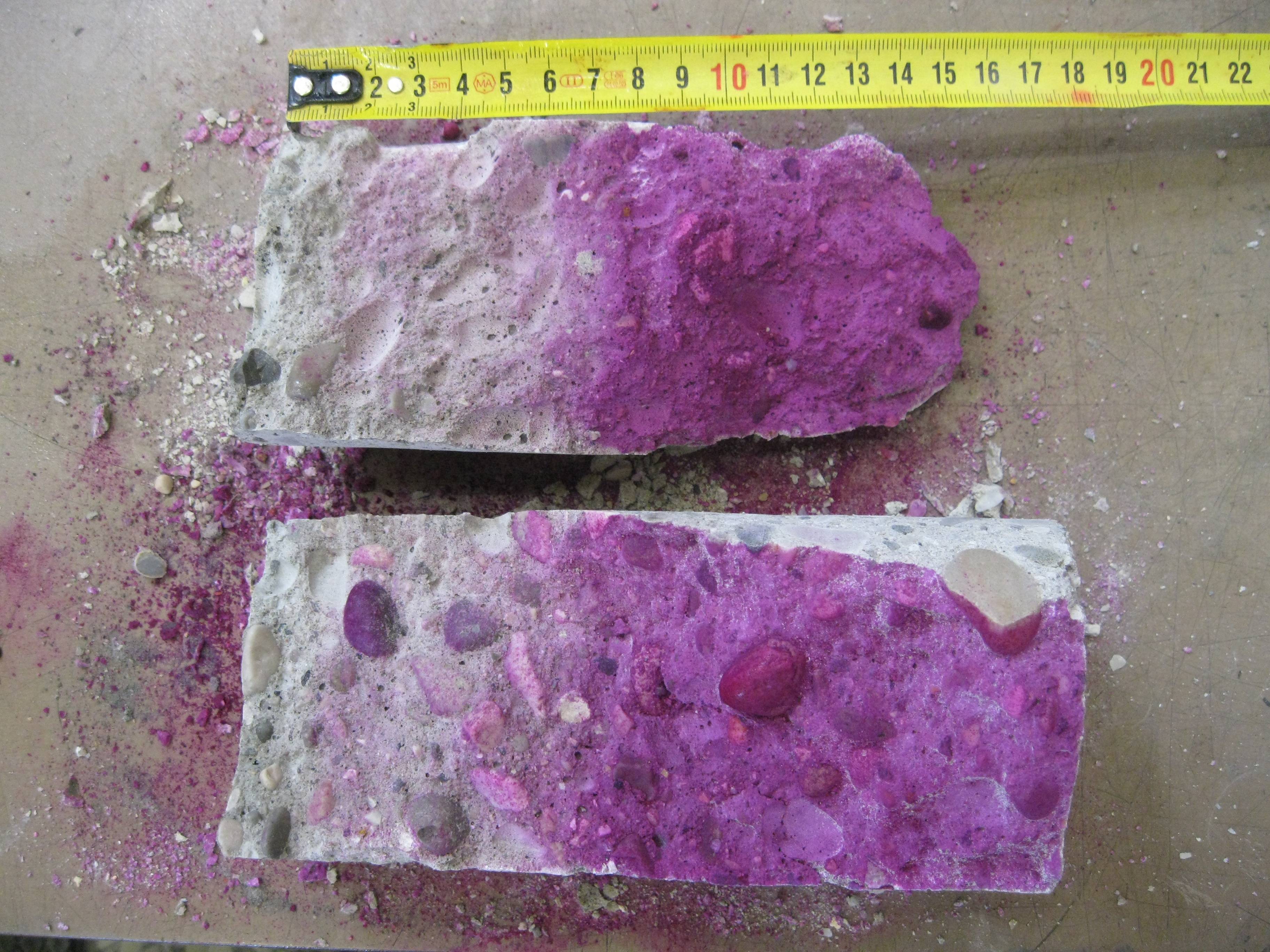

Эта глубина карбонизации определяется на свежем срезе бетона. После напыления распыляется краситель, чувствительный к pH, фенолфталеин (канцерогенный / мутагенный) или тимолфталеин. Фенолфталеин становится пурпурно-красным при контакте с материалами с pH выше 9,2 и остается бесцветным при низких значениях pH, то есть на карбонатных участках.

Подготовка и восстановление бетонных поверхностей своими руками

Восстановление бетонных поверхностей своими рукамиПрежде чем начать восстановительные работы необходимо провести тщательный осмотр поверхностей на выявление степени и причин их разрушения. Так как порой недостаточно локализованного восстановления бетонной поверхности из-за внутренних разрушающих факторов, требующих глобального усиления конструкции.

Цели восстановления бетонных поверхностей можно сформулировать так:

- Препятствие усилению коррозии.

- Восстановление химической пассивности бетона.

- Устранение пористости и полостей поверхности.

- Препятствие проникновению воды в бетон.

- Восстановление внешнего вида поверхности.

1. Внешний осмотр должен констатировать только поверхностное и не глубокое разрушение бетона, для чего механическим путем удаляются все отслоения, а трещины расшиваются до твердой (не рыхлой) поверхности. Подготовка поверхности считается оконченной, если отсутствуют расслоения, пыль, грязь и замасленные участки.

Восстановление бетонных поверхностей своими руками2. Следующая операция – это упрочнение бетона и защита от проникновения влаги. Для этого проводят тщательную пропитку поверхностей специальными растворами, которые проникая внутрь укрепляют структуру и образуют надежный гидробарьер.

3. Выравнивание бетонной поверхности специальными полимерцементными растворами, которые имеют технические характеристики более высокие, чем восстанавливаемая поверхность

Благо, рынок предлагает большой выбор, но стоит обратить внимание на то, что при глубоких восстановлениях лучше применять специализированные составы, рассчитанные на нанесение большого слоя (некоторые из них имеют в составе армирующие волокна). И только после основного восстановления геометрии наносить защитный поверхностный слой, причем для большего укрепления рекомендуется использовать армирующую сетку (металлическую, стеклотканную или полимерную)

4. Последний этап – защитно-декоративное покрытие. Для чего повторно наносят гидроизолирующую пропитку, а затем устраивается декоративная отделка.

Восстановление бетонных поверхностей своими руками — достаточно легкий процесс, не сильно отличающийся от обыкновенной штукатурки, но обязательным условием для качественного проведения является строгое выполнение технологии.

Загрузка …

Почему трескается стяжка пола

Любое бетонное покрытие, недавно залитое или старое, подвергается такому физическому процессу как усадка. Поэтому образование трещин зачастую – естественное явление. Но еще в СССР придумали способы противодействия. А именно формирование компенсационных швов через определенный промежуток во время укладки пола. После того, как пол окончательно затвердеет и наберет прочность, эти зазоры заделывались цементно-песчаной смесью, далее все тщательно выравнивали и получалось абсолютно ровное, монолитное основание под дальнейший монтаж финишного материала.

Это естественная причина образования дефектов. Но чаще всего трещины в стяжке пола образуются в результате нарушения технологии формирования основания из бетона. Ошибки включают:

Выбор некачественных материалов

Это могут быть низкомарочные продукты или смеси неизвестного производителя с загадочным составом. Не секрет, что именно от качества базового сырья зависит прочность будущей стяжки, ее устойчивость к нагрузкам.

Недостаточно проработанная база под стяжку

Как известно, стяжку можно заливать на любую основу, даже грунт или насыпную «подушку» из керамзита, ПГС и проч. Если пропущен целый этап подготовки, включая вибротрамбовку, проливание, грунтование и другие процессы – качественной стяжки не получится. Пол обязательно потрескается, деформируется, под ним образуются пустоты, не упрочненные области и так далее.

Нарушение пропорций при замесе

В строительных магазинах можно приобрести как готовые смеси, так и исходные материалы. Правильные пропорции песка, цемента, воды и других компонентов найти не сложно. Гораздо труднее соблюсти их. Если в смеси недостаточно воды для затворения, часть связующего останется порошком, не наберет прочности. Избыток же влаги приведет к расслаиванию и увеличению срока высыхания, набора прочности. Экономия на цементе тоже не скажется лучшим образом на качестве готового основания.

Не стоит забывать про такой фактор как перемешивание. Недостаточно тщательный замес, наличие комков – это гарантированно некачественный пол в будущем. И не стоит потом удивляться, что стяжка потрескалась, начала пылить и выкрашиваться песком.

Грунтование

При формировании цементно-песчаного пола по минеральной поверхности специалисты настоятельно рекомендуют очистить ее от пыли, масляных и битумных пятен, а затем воспользоваться грунтовкой глубокого проникновения, упрочняющей или адгезионной. От этого зависит насколько хорошо пласты соединятся, без образования пустот, «оторвавшихся» областей, разломов и прочих дефектов.

Армирование

Этим этапом пренебрегают либо ленивые, либо чересчур экономные. Но, как известно, «скупой платит дважды». Задача укрепляющей сетки именно в том и состоит, чтобы упрочнить стяжку, сделать ее максимально монолитной и не дать «расползтись».

Отсутствие демпферной ленты

Из-а того, что материалы стен и пола имеют разный коэффициент линейного расширения, в последние 10 лет производители сухих смесей все чаще рекомендуют использовать по периметру так называемую демпферную или компенсационную ленту, которая нивелирует сезонные изменения и не даст стяжке, сформированной у стен, растрескаться.

Отсутствие должного ухода за стяжкой

Цемент набирает прочность в течение 28 суток. Упрощенно говоря, в этот период смесь связующего и воды постепенно преобразуется в своеобразный «гель», который при застывании формирует цементный камень. Выше мы уже указали, что недостаток влаги ведет к тому, что сухие компоненты так и остаются в порошкообразном состоянии.

Чтобы минимизировать потери воды (через испарение), рекомендуется полностью исключить сквозняки, выключить систему обогрева, поверхность периодически увлажнять и накрывать пленкой.

Мы перечислили наиболее часто встречающиеся ошибки, из-за которых стяжка может потрескаться. Конечно, специалисты исследовательских лабораторий иногда сталкиваются с совершенно немыслимыми причинами дефектов. К примеру, когда в качестве арматуры используются пластиковые бутылки или укладка смеси производилась кусками, с перерывами от 2-4 часов до нескольких дней. Чтобы получить качественное основание, для начала изучите российские СНиПы по работе бетонными полами (СП 29.13330.2011 «Полы. Актуализированная редакция СНиП 2.03.13-88», Пособие в развитие СНиП 2.03.13-88 «Полы. Технические требования и правила проектирования, устройства, приемки, эксплуатации и ремонта», СНиП 52-01-2003 «Бетонные и железобетонные конструкции», СП 20.13330.2010 «Нагрузки и воздействия (с Изменениями N 1, 2)» и др.). Это поможет избежать появления недостатков или хотя бы понять причину их образования.

Фрезерование поверхностей из бетона

Фрезерование обеспечивает подготовку бетонных поверхностей в жилищном и промышленном строительстве. Данная операция помогает легко демонтировать старые покрытия на автостоянках, мостах, взлетно-посадочных полосах.

Фрезерование используют для грубого снятия верхних слоев бетона, когда необходимо удалить неровности и перепады с бетонной поверхности, а также очистить ее от сильных загрязнений горюче-смазочными материалами. Бетонная поверхность после фрезерования получается сравнительно грубой, поэтому требует дальнейшей обработки мозаично-шлифовальной машиной.

Фрезерование используют для:

- удаления верхнего слабого слоя бетонного покрытия толщиной до 3-5 мм;

- удаления старых полимерных покрытий;

- создания борозд на бетонной поверхности, обеспечивающих эффект противоскольжения;

- выведения горизонта пола для последующего монтажа паркета, ламината и прочих декоративных покрытий.

Фрезеровкой удаляются низкомарочные цементно-песчаные стяжки толщиной до 10 мм

Фрезерование бетона выполняется машинами двух типов:

- роторными, на которых установлены барабаны (бучарды) с ламелями (звездочками). При вращении барабана ламели вгрызаются в бетон и снимают ненужный слой;

- дисковыми. Режущим инструментом этих машин также являются ламели, но они крепятся не на барабане, а на диске (траверсе).

Технология фрезерования бетонных поверхностей подразумевает применение двух машин. Сначала делают проход фрезерной машиной, а потом, чтобы убрать все неровности используют мозаично-шлифовальную машину. Если необходимого результата за один раз достичь не удается, то операции повторяют, то есть опять сначала применяют фрезерную машину, а потом шлифовальную.

В каких случаях требуется ремонт бетонных конструкций и какие бывают повреждения?

Сам по себе бетон — это материал, изготавливаемый из воды, цемента и песка. В качестве наполнителя обычно выступает щебень, а также основной состав может дополняться различными добавками, в том числе пластификатор. За прочность бетона отвечает арматура. В результате застывания состава образуется прочный материал, стойкий к сжимающим воздействиям, но плохо выдерживающий растяжение. Одной из распространённых причин повреждений бетона является именно растягивающее воздействие на него в процессе использования.

Для того чтобы избежать появления всевозможных дефектов бетона, важно правильно приготовить состав на этапе проведения строительных работ. Если состав приготовлен в неправильном соотношении, то разрушение бетона может произойти в очень короткие сроки

Также на прочности материала негативно сказываются чрезмерные механические и химические воздействия, коррозия, температурные изменения.

Какие же повреждения бетона существуют?

- Разрыхление структуры материала: такие повреждения предполагают возникновение в материале мелких, зачастую едва заметных дефектов, которые незначительно влияют на состояние покрытия.

- Повреждение внешнего слоя: нарушение целостности верхнего слоя бетона приводит к расслоению материала, появлению пустот в покрытии и снижению общей прочности сооружения из бетона.

- Образование различных повреждений (к примеру, трещин) в глубинных слоях материала.

- Коррозионное повреждение арматуры и других деталей, которые закладываются в бетон на этапе строительства.

В соответствии с другой классификацией, дефекты бетона можно разделить на:

- поверхностные,

- волосяные,

- температурно-усадочные,

- каркасные

- и деформационные.

Поверхностные повреждения затрагивают только верхний слой материала и возникают, как правило, из-за нарушений технологии строительства бетонных и железобетонных конструкций.

Волосяные или усадочные повреждения возникают из-за внешних нагрузок на материал или из-за низкого качества компонентов бетона и свидетельствуют о его низкой прочности.

Температурно-усадочные повреждения являются свидетельством того, что в процессе проведения строительных работ не было учтено температурное напряжение, возникающее в теле монолита.

Каркасные дефекты вызываются несовершенством армирующего каркаса. Особенно актуально это для тех каркасов, которые легко подвергаются коррозии при контакте с влажным воздухом.

Деформационные, или технологические повреждения появляются в результате неграмотности тех, кто проводит строительные работы.

Тип повреждения напрямую влияет на выбор способа его устранения. Современные способы ликвидации повреждений способны продлить срок службы бетона не менее, чем на 10-40 лет

На этапе принятия решения в пользу того или иного ремонтного состава, важно учитывать все особенности дефектов: их количество, расположение, глубину, степень серьёзности, особенности эксплуатации той конструкции, на которой они присутствуют и так далее. При этом смеси, предназначенные для восстановления бетонных сооружений, обязательно должны быть текучими и тиксотропными, обладать превосходной адгезией и отсутствием склонности к усадке

Следует отметить, что не все повреждения бетона нуждаются в основательном ремонте, в большинстве случаев вполне хватит простого применения ремонтных смесей, о которых и рассказывается в данной статье. Выбор качественных ремонтных составов обеспечивает восстановление эксплуатационных характеристик бетонного покрытия, а также продления срока его эксплуатации.

Перед началом ремонта крайне важно обратить внимание на то, где именно расположен дефект (на несущей конструкции или нет) и насколько сильно он препятствует нормальному функционированию бетонной конструкции. Если повреждение достаточно серьёзное и от внешних воздействий пострадал не только бетон, но и, например, арматура, вполне возможно, что придётся производить полное разрушение конструкции и повторное её строительство с добавлением в состав бетона веществ, улучшающих его свойства

Если повреждение достаточно серьёзное и от внешних воздействий пострадал не только бетон, но и, например, арматура, вполне возможно, что придётся производить полное разрушение конструкции и повторное её строительство с добавлением в состав бетона веществ, улучшающих его свойства.

Способы предотвращения коррозии

Все защитные меры должны производиться в комплексе:

- правильное определение проектной марки бетона;

- закупка у компаний, придерживающихся технологии производства;

- грамотная укладка и контроль набора прочности до достижения 70% от проектной;

- предотвращение быстрого высыхания и воздействия в этот период прямого солнечного света;

- использование методик по гидроизоляции поверхности конструкций.

Следует избегать постоянной сырости в тех случаях, когда для возведения сооружений не использовался мостовой бетон. При необходимости производят обработку антисептическими пропитками или сухими смесями.

Железнение поверхностей

Для повышения прочности и устойчивости к влаге, а также химическим веществам, часто производят железнение бетона. Этот способ применяется на этапе формального застывания смеси, когда в поверхность втираются смеси с алюминатом натрия, жидким стеклом, корундом, гранитным или кварцевым наполнителями. Полимерные армирующие добавки улучшают адгезию и усиливают эффект железнения. Минус способа — он выполняется вручную и является достаточно трудоемким, поэтому подходит для применения на небольших объектах.

Преимущества карбонизации

Процесс приводит к изменению изначальных свойств бетона, и несмотря на то, что он создает условия для коррозии арматурных конструкций, у него есть несколько преимуществ:

Повышение плотности бетона за счет образования карбоната кальция.

Увеличение водостойкости и газонепроницаемости за счет снижения объема пор.

Повышение прочности материала на 20 — 50%(в зависимости от марки бетона).

Карбонизация не влияет на прочность и долговечность бетонных сооружений, она оказывает пагубное влияние только на арматуру.

Карбонизация — частая причина разрушения построек из бетона, она снижает технические свойства материала, приводит к деформации поверхности, а самое главное — создает условия для возникновения коррозии стальных элементов конструкции.

Важно проводить прогнозирование и своевременную диагностику поверхности, чтобы в случае возникновения опасности принять меры по укреплению сооружения и замедлению процесса окисления бетона