Пористость

Если были нарушены режимы полимеризации, это может привести к дефектам готовых изделий. В них появятся пузырьки, разводы и повышенное внутреннее напряжение. Существуют различные виды пористости пластмассы:

- Газовая. Она появляется вследствие того, что нарушается режим полимеризации, и перекись бензоила закипает. Если газовые поры образуются в толщине протеза, то его требуется переделать.

- Гранулярная пористость возникает из-за избытка полимерного порошка, испарения мономера с поверхности материала или недостаточно качественного перемешивания пластмассового состава.

- Пористость сжатия. Возникает из-за уменьшения объема полимеризующейся массы под воздействием недостаточного давления или нехватки формовочной массы.

Требования к наполнителям

Приобретая дверь или монтируя ее самостоятельно, хочется иметь идеальный наполнитель. Но какой он? В глазах потребителя наполнитель должен иметь:

низкую цену — это само собой разумеется. Кто хочет переплачивать;

небольшую теплопроводность — комфорт и уют на первом месте. Поэтому проблемы сохранения тепла зимой и защита от летнего зноя на втором месте после цены. А зря. Для небольшой двери ценовой фактор не так важен, а вот потери тепла могут уже за первую зиму «съесть» полученную экономию на стоимости;

хорошую звуконепроницаемость — постоянная шумовая нагрузка отрицательно сказывается на психофизиологическом состоянии хозяев: появляются вялость, раздражительность, снижение работоспособности

Со временем организм привыкает, но все равно реагирует снижением тонуса;

устойчивость к температурным скачкам и изменениям влажности — важно для входных дверей частных домов;

- способность сохранять заложенные производителем свойства все время эксплуатации;

- быть экологически чистым.

Но это идеальные требования. А что предпочтут владельцы частного дома и квартиры?

Свойства текстолита

Материал формируется из хлопчатобумажных тканей посредством горячего прессования с добавлением термореактивных связующих фенолформальдегидной группы. Именно применение тканевой основы обеспечило текстолиту высокую прочность при сжатии, а также ударную вязкость. Основа легко поддается обработке путем сверления, резке и штамповке. Это качество материала обусловило его применение в производстве технологических элементов, которые пребывают под действием электрических и механических нагрузок.

При этом существует несколько категорий, на которые разделяются товарные слоистые пластики. Свойства первой категории выражаются в виде повышенной электрической изоляции, что позволяет применять материал и в воздушной среде, и в трансформаторном масле. Вторая категория отличается повышенными механическими качествами, поэтому из пластика этой группы чаще изготавливают детали, на которые оказываются физические нагрузки. Существуют и специальные модификации текстолита, рассчитанные на применение в условиях повышенных температур.

Принципиальные отличия пластиков высокого и непрерывного (низкого) давления

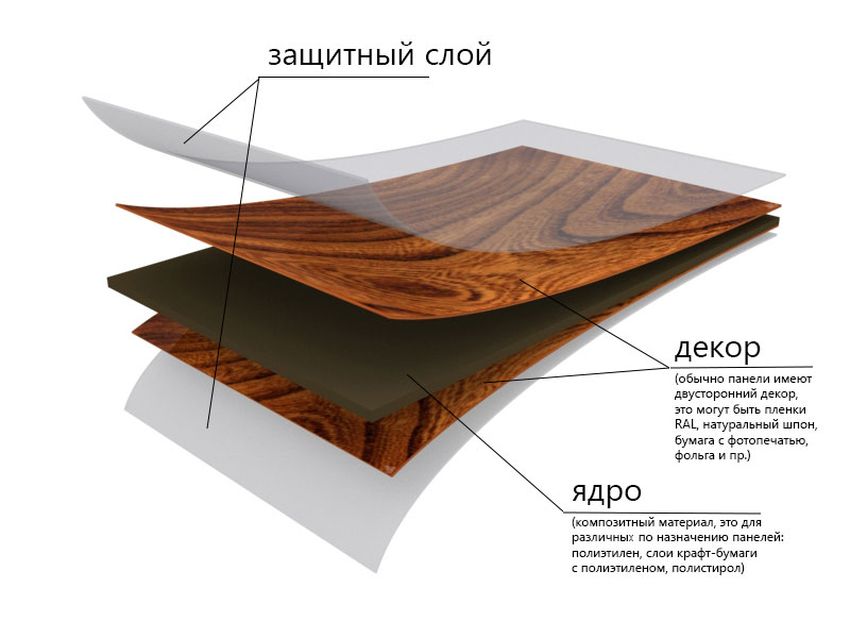

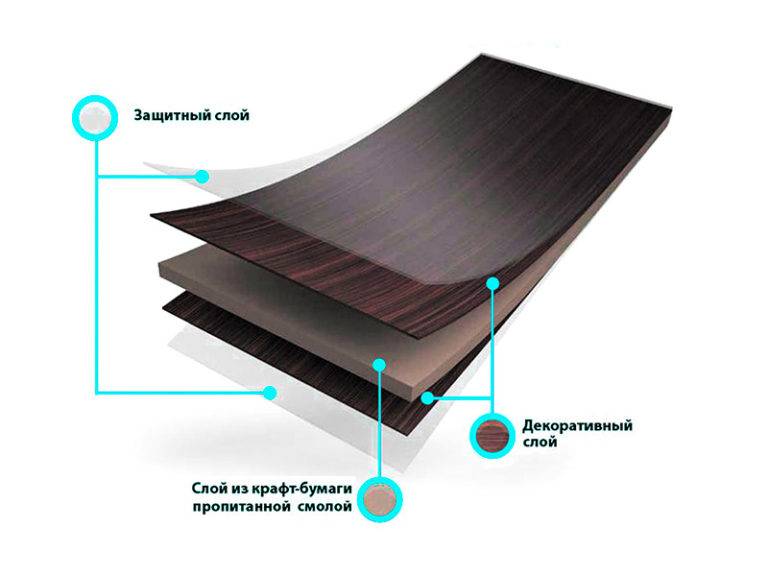

В процессе производства высокого давления все виды специальной бумаги, входящие в их состав, сначала проходят процедуру пропитки и сушки. Для придания постформируемости используется раствор фенольных смол. Им пропитывается крафт-бумага, после чего высушивается. Для того, чтобы поверхность была твердой и устойчивой к различным воздействиям, применяется раствор меламина. Им пропитываются декоративная и защитная бумага. Оверлей с меламином надежно защищают пластик от истирания, образования пятен и царапин. Дополнительные потребительские свойства (негорючесть, повышенная стойкость к износу) обеспечиваются применением специальных добавок в процессе пропитки и сушки.

Далее из бумаги собирается своеобразный «сэндвич» с прокладкой со стороны декоративного слоя стального листа с нанесенной структурой для создания фактурной поверхности пластика. Полученные «пакеты» помещаются в многоэтажные горячие прессы, где в течении 35-50 минут подвергаются «варке» при температуре около 130°С под давлением около 5 атмосфер. Эти воздействия обеспечивают проникновение смол в структуру бумажной основы, которые во время заполнения волокон меняют ее на химическом уровне. В процессе полимеризации создается монолитный листовой материал, обладающий уникальными эксплуатационными свойствами.

Свойства бумажно-слоистых пластиков

Бумажно-слоистые пластики характеризуются высоким качеством, долговечностью и механической прочностью, обладают высокой стойкостью к истиранию, царапинам, ударам, образованию пятен, а также к воздействию влаги и повышенных температур, имеют высокие санитарно-гигиенические показатели и обладают антистатическими свойствами.

Экологические

Производство БСП не оказывает негативного воздействия на экологию. Отходы производства БСП могут быть переработаны для повторного использования.

Для бумажно-слоистых пластиков имеются два основных международно признанных «зеленых» сертификата — это «MAS Certified Green» и «GREENGUARD», которые подтверждают, что продукты имеют низкий уровень выделения летучих органических веществ (в основном формальдегид). Гигиенические испытания проводятся для одноместного помещения с наружной вентиляцией в соответствии со стандартом ANSI/ASHRAE 62.1—2007 Вентиляция для обеспечения приемлемого качества воздуха в помещении . Гигиенический сертификат «GREENGUARD» бывает двух видов: «GREENGUARD» и «GREENGUARD GOLD». Сертификат «GREENGUARD GOLD» (ранее назывался GREENGUARD для детей и школ) подтверждает соответствие очень низким допустимым уровням выделения химических веществ для обеспечения безопасности дошкольников и школьников.

Существует также множество других «зеленых» сертификатов, требующихся для пластиков как строительных материалов. К таким сертификатам, например, относится «Сингапурская зеленая этикетка», признаваемая Всемирной ассоциацией экомаркировки (GEN) и всеми странами её членами.

Санитарно-гигиенические

Антибактериальные свойства важны для бумажно-слоистых пластиков, потому что они используются в качестве рабочих поверхностей столешниц и шкафов, которые могут постоянно контактировать с пищевыми продуктами и детьми. Антибактериальные свойства пластиков гарантируют минимальный уровень размножения бактерий.

Одним из антибактериальных стандартов является международный стандарт ISO 22196 Измерение антибактериальной активности на пластиковых поверхностях, который основан на японских промышленных стандартах (JIS), конкретно на стандарте JIS Z2801. Это один из стандартов, которые чаще всего используются в промышленности в отношении тестов на микробную активность (в частности, бактерий).Так в JIS Z2801 в качестве основных используются два вида бактерий, а именно: кишечная палочка E. Coli и золотистый стафилококк Staphylococcus aureus. Однако некоторые производители пластиков могут выступить с инициативой протестировать свою продукцию к метициллин-устойчивой версии этих бактерий. При этом разные страны могут выбрать для испытаний разные типы микробов, например, и в особенности, те, которые являются наиболее опасными в их странах.

Антигрибковые свойства. Распространенным стандартом испытаний материалов на антигрибковые свойства является стандарт ASTM G21—09 Определение устойчивости синтетических полимерных материалов к грибам. Однако не все производители проводят исследования и разрабатывают свою продукты с антигрибковыми свойствами. Так, например фирма «Maica Laminates», отправляет свою продукцию на лабораторные испытания для сертификации в соответствии со стандартом ASTM G21-09, в то же время «Formica» (Южная Америка) просто закупает антибактериальные добавки у их производителя «Microban Protection».

Огнестойкость

Существует множество различных стандартов в отношении огнестойкости и пожарной безопасности бумажно-слоистых пластиков. Разные страны могут иметь разные стандарты пожаробезопасности к материалам, используемым в строительной отрасли. В основном, национальные стандарты в этой области гармонизируются со стандартами ЕС с их эквивалентом в стандартах США.

Эстетические

Поверхность пластиков может иметь разнообразные декоры (в том числе и по индивидуальному заказу), характеризующиеся тремя параметрами:

- рисунком (в том числе текстурой)

- фактурой и

- блеском

- Основные типы рисунков (текстур)

Одноцветный (Unicolor)

С древоподобным рисунком

С рисунком под камень

С фантазийным рисунком

Металлизированный

- Основные типы фактур

Гладкая, без фактуры (справа)

Шагреневая

Древесные поры

Шлифованная

Сложной фактуры, с фактурным рисунком (справа)

- Основные типы по блеску

Матовый (справа)

Полуматовый

Полуглянцевый (слева)

Глянцевый (справа)

С неоднородным блеском

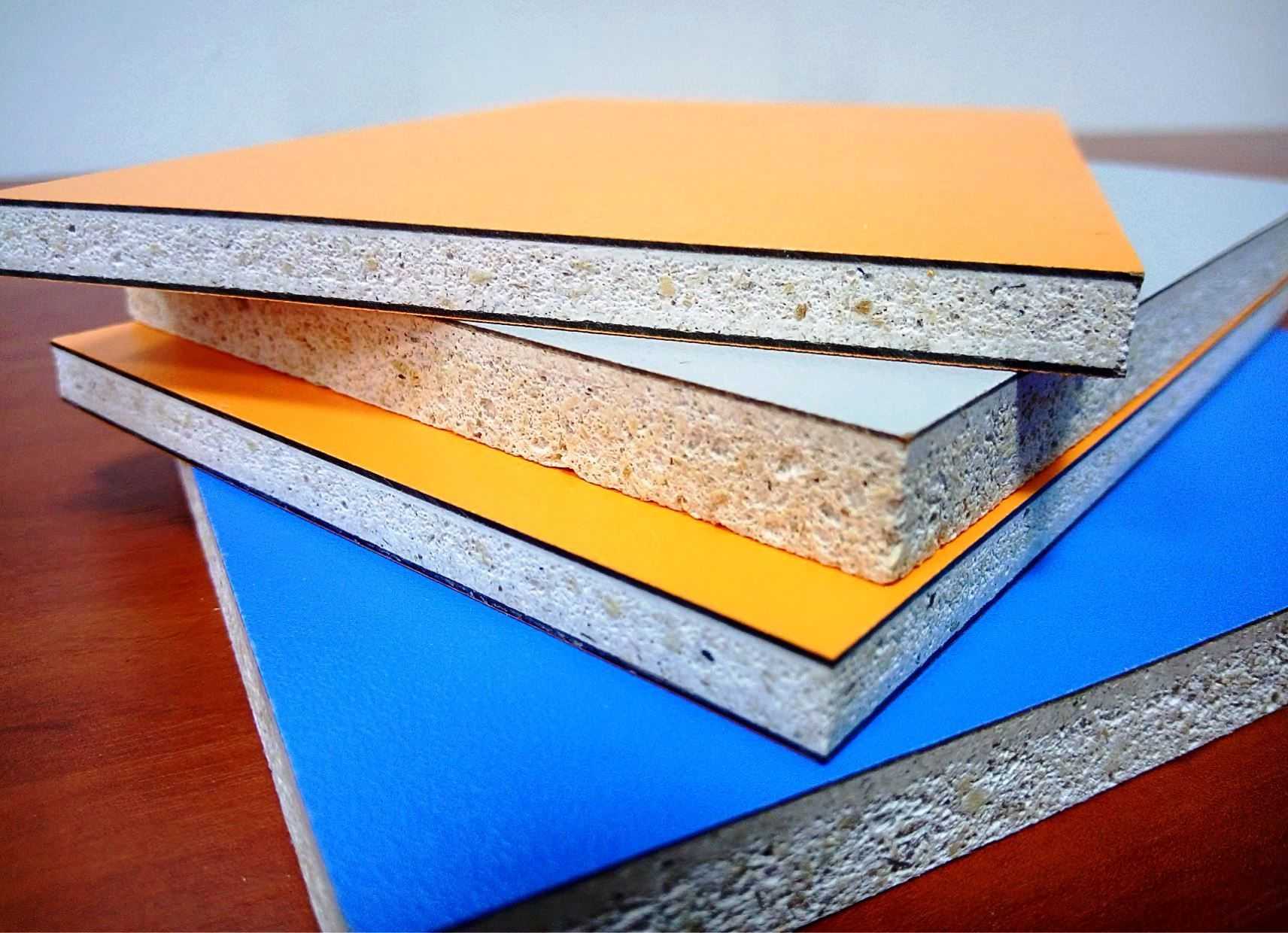

Марки ДСП

В зависимости от расположения волокон древесины шпона в смежных слоях и назначения древесные слоистые в России пластики изготовляют следующих марок:

- ДСП-А;

- ДСП-Б; ДСП-Б-э; ДСП-Б-м; ДСП-Б-т; ДСП-Б-о;

- ДСП-В; ДСП-В-э; ДСП-В-м;

- ДСП-Г; ДСП-Г-м.

Буквы А, Б, В, Г указывают порядок укладки шпона в пластике:

- А — волокна древесины шпона во всех слоях имеют параллельное направление или каждые 4 слоя с параллельным направлением волокон древесины шпона чередуются с одним слоем, имеющим направление волокон под углом 20—25° к смежным слоям.

- Б — каждые 8—12 слоев шпона с параллельным направлением волокон древесины шпона чередуются с одним слоем, имеющим перпендикулярное направление волокон древесины к смежным слоям.

- В — волокна древесины шпона в смежных слоях взаимно перпендикулярны.

- Г — волокна древесины шпона в смежных слоях последовательно смещены на угол 45°.

Буквы э, м, т и о определяют назначение материала:

- э — для изготовления конструкционных и электроизоляционных деталей аппаратуры высокого напряжения, электрических машин, трансформаторов, ртутных выпрямителей и т. п.

- м — как самосмазывающий антифрикционный материал, материал в качестве ползунов лесопильных рам и других аналогичных деталей

- т — для изготовления деталей машин текстильной промышленности

- о — как конструкционный и антифрикционный материал.

Металлизация пластика

» Услуги » Металлизация пластмасс

Многократно увеличить стойкость материала к воздействию внешних неблагоприятных факторов – механических повреждений, температурных перепадов, высокой влажности –позволяет металлизация пластмасс. Важным свойством изделий, при изготовлении которых используется металлизированный пластик, является их значительно меньший вес, чем у аналогов из металла.

Производство зеркального пластика

Современные технологии металлизации пластмасс позволяют получить новые материалы, способные заменить в интерьере классическое зеркало. Зеркальный пластик — полимеры на базе ПВХ, полистирола, акрила, которые используются в оформлении жилых, офисных, выставочных, торговых помещений, а также клубов, ресторанов. Материалом можно покрывать значительные пространства или декорировать только колонны, потолки, ниши. Также из металлизированной пластмассы изготавливают таблички, вывески и другие мелкие элементы.

Кроме того, пластиковые поверхности с зеркальным напылением используются:

- в наружном остеклении зданий и сооружений, включая оформление витрин;

- в комнатах для переговоров и других подобных помещениях с целью обеспечения конфиденциальности;

- для обустройства некоторых интерьерных конструкций, например, скрытых коммуникационных каналов.

Чтобы сделать зеркальный пластик, ведется производство методом нанесения металлического тонкопленочного покрытия на основе титана и его соединений, а также некоторых других составов. Технология металлизации позволяет получить на выходе изделие из пластмассы не только декоративное, но также высокопрочное и устойчивое к механическим и химическим воздействиям.

Акрил

Основными преимуществами зеркального акрила являются: его легкость, прочность, устойчивость к ударам, влагонепроницаемость, высокая отражающая способность. Материал отлично гнется (панель толщиной 3 мм гнется с радиусом до 1150 мм, толщиной 6 мм – до 2300 мм), легко обрабатывается.

Его можно пилить ножовкой с полотнами для работы с фанерой, сверлится инструментом для мягкого металла, на него можно наносить гравировку. Акрил податлив любому декорированию – его окрашивают, наносят на него изображения методом аппликаций, трафаретной печати, горячего тиснения.

Кроме того, он не требует трудоемкого ухода, его можно использовать под воздействием УФ-излучения.

Сфера применения материала:

- в производстве рекламных и презентационных продуктов;

- декорирование интерьеров и витрин;

- изготовление сувенирной продукции;

- оформление вывесок, указателей и других подобных элементов;

- приборостроение;

- производство мебели;

- разнообразное рукоделие.

Оргстекло

Этот зеркальный листовой материал обладает отличными отражающими показателями, податлив любой обработке, включая резку лазером. Он используется для реализации дизайнерских идей, для оформления развлекательных, выставочных и торговых заведений, изготовления разнообразных табличек, указателей, при производстве декоративных элементов. Из-за некоторых особых свойств исходного материала его не рекомендуется применять под открытым небом.

Поликарбонат

Зеркальный поликарбонат отличается высококачественной гладкой глянцевой поверхностью, практически не уступающей традиционному зеркалу. Особенная влагостойкость полимера позволяет использовать его даже в ванных комнатах и других «влажных» зонах.

Производство и биодеградация полимолочной кислоты

Впервые патент на ее производство выдали еще в 1954 году. Но коммерциализация этого биопластика началась только в начале 21-ого века – в 2002 году. Несмотря на это, уже сейчас существует большое количество компаний, что занимаются его изготовлением – только в Европе их свыше 30 штук. Важным преимуществом полимолочной кислоты является относительно невысокая стоимость – она уже практически на равных конкурирует с полипропиленом и полиэтиленом. Предполагается, что уже в 2021 году полилактид сможет их начать теснить на мировом рынке. Для повышения его способности к биологическому разложению к нему часто добавляют крахмал. Это также позитивно сказывается на цене продукта. Правда, получаемые смеси довольно непрочные, и к ним приходится добавлять пластификаторы, такие как сорбит или глицерин, чтобы конечный продукт был более эластичным. Альтернативный вариант решения проблемы – создание сплава с другими разлагаемыми полиэфирами.

Полимолочная кислота разлагается в два этапа. Вначале эфирные группы с помощью воды подвергаются гидролизу, вследствие чего формируется молочная кислота и немного иных молекул. Затем они разлагаются в определенной среде с помощью микробов. Полилактиды этот процесс проходят за 20-90 дней, после чего остается только углекислый газ и вода.

Область применения ДПК

При разработке декинга главной задачей было создать материал достаточно дешевый, но устойчивый к действию влаги. Сходство с деревом в данном случае обусловлено лишь популярностью последнего. Декинг с таким же успехом может имитировать каменную облицовку. Разрабатывались доски для обустройства открытых площадок и дорожек в саду. Однако характеристики их оказались настолько интересными, что декинг получил куда большее распространение.

Облицовка

Фасад из ДПК

Доски из ДПК прекрасно подходят для отделки фасада. Они устойчивы к сырости, морозостойки, просты в монтаже. Специально для облицовки стен дома снаружи выпускают следующие виды панелей:

- в виде сайдинга – в таких плитах нет пустот, по свойствам они больше всего напоминают полипропиленовую фасадную отделку;

- пустотелые – с ячеистой структурой, выводящей влагу;

- реечные – более узкие доски без пустот;

- планкен – полнотелые доски с пазами для клипс, очень удобны в сборке;

- вагонка – воспроизводит деревянные отделочные доски.

Монтаж выполняется по той же схеме, что обшивка вагонкой или сайдингом.

Пол

Материал для настила пола – классический вариант применения ДПК. Обычно это пустотелые изделия, так как они обеспечивают лучший отток воды, однако в доме нередко используют плотные рейки.

Выбирают материал по размерам.

- Длина – от 1,5 до 6 м. Длинные используют для обустройства причалов и пирсов, танцполов. Внутри жилища лучше класть короткие доски – они выглядят эстетичнее.

- Толщина – от 18 до 48 мм. Этот показатель определяет прочность доски и величину несущей нагрузки.

- Ширина – от 90 до 250 мм.

Типоразмеры могут встречаться и другие. Это зависит от производителя, а также от способа стыковки реек.

Стены

Внутри дома декинг используют для отделки стен в ванной, на кухне, в хозяйственных помещениях с высокой влажностью. Берут для этого обычный фасадный материал, однако предпочитают наиболее дешевый – на базе полиэтилена. Нагрузка внутри здания намного меньше, солнечный свет малодоступен, а влагостойкость полиэтиленового ПК не меньше полипропиленового.

Как правило, выбирают доски, имитирующие дерево. Однако есть и более декоративные материалы, воспроизводящие реечные наборы.

Окна и двери

ДПК – вполне подходящий материал для изготовления межкомнатных дверей и окон. Он выдерживает очень высокую нагрузку. Остекление, даже тройное, проблемой для рамы не является. При этом материал воспроизводит рисунок и цвет дерева и выглядит красиво.

Жесткость двери или окна обеспечивает не пластик, а каркас. В этом смысле изделия из ДПК ничем не отличается от металлопластикового профиля.

Мебель

Садовая и дачная мебель, часто оставляемая на веранде или в беседке, должна обладать высокой стойкостью к сырости, переносить дождь и жаркое солнце и не терять привлекательности. ДПК отлично справляется с этой задачей.

Из материала изготавливают скамьи, диваны, столы, стулья, качели, кушетки и прочее. Берут как пустотелую, так и полнотелую доску. Зависит это от размеров, а не назначения мебели, так как прочности хватает с избытком.

Террасная доска

Основной вид продукции. Выполняется в разных армюрах. Может быть 2 типов:

полнотелая – без пустот, более прочная, рассчитана на высокую несущую нагрузку;

пустотелая – используется для обустройства веранд, террас и других сооружений, где важно обеспечить отток воды.

Изготовление и производство стеклоизделий

Процесс производства стекла предусматривает последовательное выполнению следующих технологических операций:

- подготовка сырья, его измельчение и сушка;

- изготовление стекольной шихты – составление смеси компонентов при соблюдении определенных пропорций;

- варка стекломассы;

- выработка материалов и изделий с помощью различных приемов формования;

- термическая, химическая или механическая обработка изделия в целях улучшения его свойств.

Листовое стекло, которое является наиболее распространенным в строительстве, изготавливают одним из следующих методов:

- Вытягивание.

Из горячей и вязкой стекломассы на специальной машине вытягивают ленту, которая может проходить между вращающимися валами через огнеупорный брус с особой прорезью (лодочку) или свободно (безлодочный метод). Далее заготовку охлаждают и отжигают в машинной камере. Таким образом изготавливают стекло толщиной от 2 до 6 мм; - Непрерывный прокат.

Этот метод предполагает сливание стекломассы на ровную поверхность и ее прокат валками, поверхность которых может быть глянцевой или фактурной; - Флоат-способ (плавающая лента).

Для формования стеклянной ленты используют поверхность расплавленного металла.

Последний способ – наиболее современный. Его преимуществом является идеально ровная и гладкая поверхность стекла, не требующая дополнительной шлифовки и полировки.

Другие альтернативы пакетам

Самым правильным решением в вопросе заботы об экосистеме и тары под продукты будет использование эко-сумок и старых добрых бабушкиных авосек. Ниже расскажем о них подробнее:

- Эко-сумки – обычно производят из натуральных тканей — хлопка, льна и т.п. Они очень прочные, долговечные, подвергаются стирке и кроме функции переноски продуктов могут выполнять ещё и эстетическую. Такие сумки выпускают с различными рисунками и принтами, поэтому ходить с ними в магазин не только полезно для окружающей среды, но и красиво.

- Авоськи людям знакомы очень давно, во всяком случае тем, кто родился и жил в СССР. Такие сеточки для продуктов были в доме если не у каждого первого, то у каждого второго точно. Они прочные, в дамской сумке занимают мало места, поэтому такие сумочки можно носить с собой всегда и везде. В настоящее время можно купить авоськи разных цветов и видов плетений, из хлопка или капрона, с маленькими или длинными ручками, в общем, выбор велик и каждому найдется авоська на свой вкус и цвет. Кроме того, в России существует проект под названием «Авоська дарит надежду». Суть его в том, что эти сумки изготавливаются людьми, потерявшими зрение. Приобретая такой продукт, вы поможете людям обрести дело, которое будет приносить им доход.

- А ещё можно шить сумки своими руками, ну или покупать такие авторские вещички у умельцев. В ход при создании подобной экотары можно пустить старые джинсы, шторы, ткань от старых зонтиков, да практически любые ненужные вещи из гардероба. В интернете есть множество мастер-классов, где пошагово рассказывается, как их создать. Используя эту сумочку можно и окружающую среду сохранить, и опять-таки дать вторую жизнь старой одежде, которую вы уже давно не носите, а выбросить жалко. Двойная польза налицо.

Особенности различий двух видов пластика

Прежде всего, необходимо определиться с терминологией. Биологическими полимерами принято называть молекулы с длинной структурой, которые состоят из симметричных звеньев, распространенных в природе и являющихся частью живых организмов: полисахариды, различные белки, дезоксирибонуклеиновые кислоты и т.д. Поэтому, материалы, произведенные из сырья, содержащего такие элементы, называют пластиком биологического происхождения. Именно на эту особенность в слове «биопластмасса» указывает приставка «био», не обозначая еще, что конечный продукт будет биоразлагаемым и не нанесет вреда окружающей среде.

В этом моменте имеется сходство биополимеров с прочными пластиковыми соединениями, полученными из углеводородного сырья, поскольку для них тоже есть представители, которые могут загрязнять почву более чем 2 века. Но есть и такие пластики, которые, благодаря активным присадкам, полностью разлагаются в течение полугода, что соответствует требованиям современного ГОСТа и, соответственно, не являются токсичными для растений.

Из сырья растительного происхождения также вырабатываются обыкновенные полимеры, такие как полиэтилен, полиамид и множество других, но возможно выработать и биоразлагаемую форму. К примеру, чтобы получить этиленовый полимер для упаковочного материла, необходимо сахар, добытый из сахарного тростника, подвергнуть операциям гидролиза и ферментации.

Полиамиды, используемые в текстильной промышленности, производят из касторового масла, добытого путем экстракции из клещевины. Конечный продукт в виде пластика биологического происхождения не будет иметь отличий от аналогичного материала, полученного из нефти, с той лишь разницей, что сырье для первого представляется возможным получить сколь угодно много раз. Причем не обязательно использовать растительные варианты, базу для изготовления биопластмассы можно выработать и из продуктов животного происхождения. Примером может служить хитозан, полученный из хитина, в огромном количестве содержащимся в панцире ракообразных.

Известные производители декоративных бумажнослоистых пластиков

Производство ДБСП осуществляется примерно с

середины 30-х годов

XX века ( Formica Insulating Company); в

Сейчас они

производятся десятками компаний и во многих

странах мира, многие из которых экспортируют свою

продукцию в Россию.

Лидирующие позиции в этом бизнесе занимают

компании ARPA

Industriale, ABET Laminati, Decamel, Formica, ETZ Lavud,

Polyrey,

Pionite, Isovolta , Sumitoto

Bakelite, Wilsonart и др.

Некоторые производители пластиков объединены в

Международный

комитет по

декоративным пластикам –

International Committee of the Decorative Laminates

Industry (ICDLI

сайт http://www.icdli.com).

Американские производители пластиков входят также в

Composites Panel

Association

(CPA сайт http://www.pbmdf.com),

немецкие

–

в

Fachgruppe

Dekorative

Schichtstoffplatten

(сайт http://www.laminate-info.biz)

Перечень ведущих отечественных и зарубежных

производителей ДБСП см. специальный

каталог.

В СССР производство ДБСП было освоено сначала на

Ленинградском заводе

слоистых пластиков

(1956г.), затем на Мытищинском комбинате Стройпластмасс

и нескольких

др. предприятиях. В постперестроечный период

отечественное производство

пластика существенно сократилось, т.к. российский рынок

был придавлен

импортом. Сейчас в России

декоративные пластики производят

Завод слоистых пластиков (Санкт Петербург),

ОАО Слотекс

(Санкт Петербург), Фоссарт (Мытищи, Московская обл.)

и Аркобалено

(Самара).

При этом , есть основания полагать, что отечественное

производство

бумажных

пластиков будет восстанавливаться и развиваться .

Например, с участием

автора реализован проект (2010-2012 г.) создания

производства

пластиков на базе итальянского и недорогого

китайского

оборудования на Вышневолоцком

МДОКе. В этом проекте были использованы китайские

линии для пропитки декоративной бумаги и крафт-бумаги

и околопрессовое оборудование. В КНР можно

приобрести и современные многоэтажные прессы.

Производители и поставщики стеклоизделий

Многие российские компании производят и поставляют качественное стекло на рынок.

Как правило, каждая фирма специализируется на определенном виде продукции, например:

- «Завод закаленного стекла» выпускает особопрочные стекла, применяемые в строительстве и дизайне;

- ООО «Завод символ» изготавливает лабораторное стекло и сувениры, а также различную тару;

- ООО «Стекло Люкс» специализируется на производстве автомобильных стекол;

- Знаменский композитный завод применяет ультрасовременные технологии и материалы для производства строительных материалов, в том числе труб из стекловолокна.

Ассортимент стеклоизделий широк и разнообразен, что позволяет найти оптимального изготовителя и поставщика.

Декоративный бумажно-слоистый пластик высокого давления (HPDL/ HLP – High Pressure Decorative Laminate) начал производиться в современном виде в 1935 году в Германии. Именно там был найден способ получения связующих смол, не имеющих цвета. Этот материал с внешней декоративной поверхностью, используется для изготовления мебели, отделки интерьеров и в качестве вентилируемых фасадов зданий. В составе листов HLP 70% бумаги и 30% синтетических смол с различными добавками.

Достоинства и недостатки биополимеров

Как и любой продукт современной промышленности, биополимеры имеют свои сильные и слабые стороны. Это очевидно, поскольку в противном случае они бы за минимальные сроки вытеснили «чистые» полимеры из обихода. Так, к главным преимуществам биоразлагаемых полимеров следует отнести:

- Полное разложение в процессе незначительного промежутка времени: от нескольких месяцев до нескольких лет.

- Низкая токсичность продуктов разложения.

- Возможность использования продуктов разложения в качестве удобрения.

- Безопасность для человека (материал не выделяет вредных веществ в процессе эксплуатации).

- Низкий уровень пропускания кислорода и водяного пара, что гарантирует сохранность упакованного в такую тару продукта.

- Относительная устойчивость материала к разложению в обычных условиях.

- Экономия невозобновляемых ресурсов. Всем известно, что синтез полимеров происходит из продуктов переработки нефтепродуктов или газа, поэтому введение иных, возобновляемых соединений, позволит сохранить и без того дефицитные ресурсы.

Однако у биополимеров есть несколько недостатков, которые ограничивают их широкое распространение:

- Высокая стоимость производства. Увы, деньги решают многое. Введение в полимерную цепь органического природного сырья, которое само по себе имеет достаточно высокую цену, требует оптимизации производственных процессов, улучшения технологии, что неизбежно влечет за собой удорожание себестоимости продукции и повышение цены для конечного потребителя.

- Недостаточная химическая и физическая прочность и износостойкость, которая не может гарантировать целостность упаковки, особенно в процессе транспортировки.

Вместе с тем, исследования в области создания доступного биополимера, отвечающего всем требованиям современного мира, продолжаются, поскольку экологическая ситуация в мире требует срочного решения.

Заключение

Современные композиты изначально разрабатывались с целью получения высокопрочных материалов, которые могли бы заменить некоторые металлические сплавы. В итоге строительная сфера смогла обрести альтернативу традиционной арматуре в виде стеклопластиковых стержней. В свою очередь, слоистые пластики стали неплохой заменой традиционным изоляторам. Они не используются там, где принято укладывать минеральную вату или пробковые панели, но специализированные ниши, в которых недостаточно характеристик обычных средств такого типа, активно осваивают новые слоистые полимеры. Впрочем, не исключено и будущее вхождение таких изоляторов в сегмент бытового использования. Во всяком случае, экологическая безвредность стеклотекстолита этому может поспособствовать.