Методы обработки деревянных шпал

Прежде чем формировать рельсошпальную решетку, деревянные конструкции обрабатываются специальными химическими составами. Зачем это нужно? Без пропитки железнодорожные шпалы быстрее растрескиваются под влиянием температур, влажности и нагрузки на полотно.

Для того чтобы состав проник в труднодоступные зоны, применяют следующие способы обработки:

- Накалывание. Метод заключается в намеренном образовании ряда мелких трещин перед пропиткой креозотом, что снижает напряжение в периферической зоне. При этом прочность самих шпал может незначительно понижаться (на 8%).

- Высокое давление. Древесина подсушивается и помещается в автоклав, после чего применяется методика ГОСТ «вакуум-давление-вакуум». Используемые составы: креозот, каменноугольные масла, антисептики, элемсепт.

- Низкие температуры. Требуется предварительное накалывание шпал для повышения качества пропитки труднопропитываемых зон и увеличения срока службы (наколы образуют мелкие трещины, снижая напряжение в периферической зоне, и исключают появление глубоких трещин). Применяются эмульсионные антисептики на водной основе и ускоренная атмосферная сушка. Способ считается одним из самых экологичных за счет минимизации выбросов в атмосферу.

Классификация деревянных шпал.

Деревянные классифицируются по нескольким видам и изготавливаются по ГОСТ 78-2004.

– обрезные (обрезанные с четырех сторон);

– полуобрезные (с трех сторон);

– необрезные (сверху и снизу).

В зависимости от целевого назначения они бывают:

– для путей главных;

– станционных и подъездных;

– для небольших подъездных путей промпредприятий.

Деревянные шпалы пропитываются специальными каменноугольными маслами либо специализированными антисептиками. В определенных случаях вместо шпал применяют сплошные блочные пласты в виде плит или рам, изготовленные из железобетона или стали.

Арматурный каркас железобетонных шпал

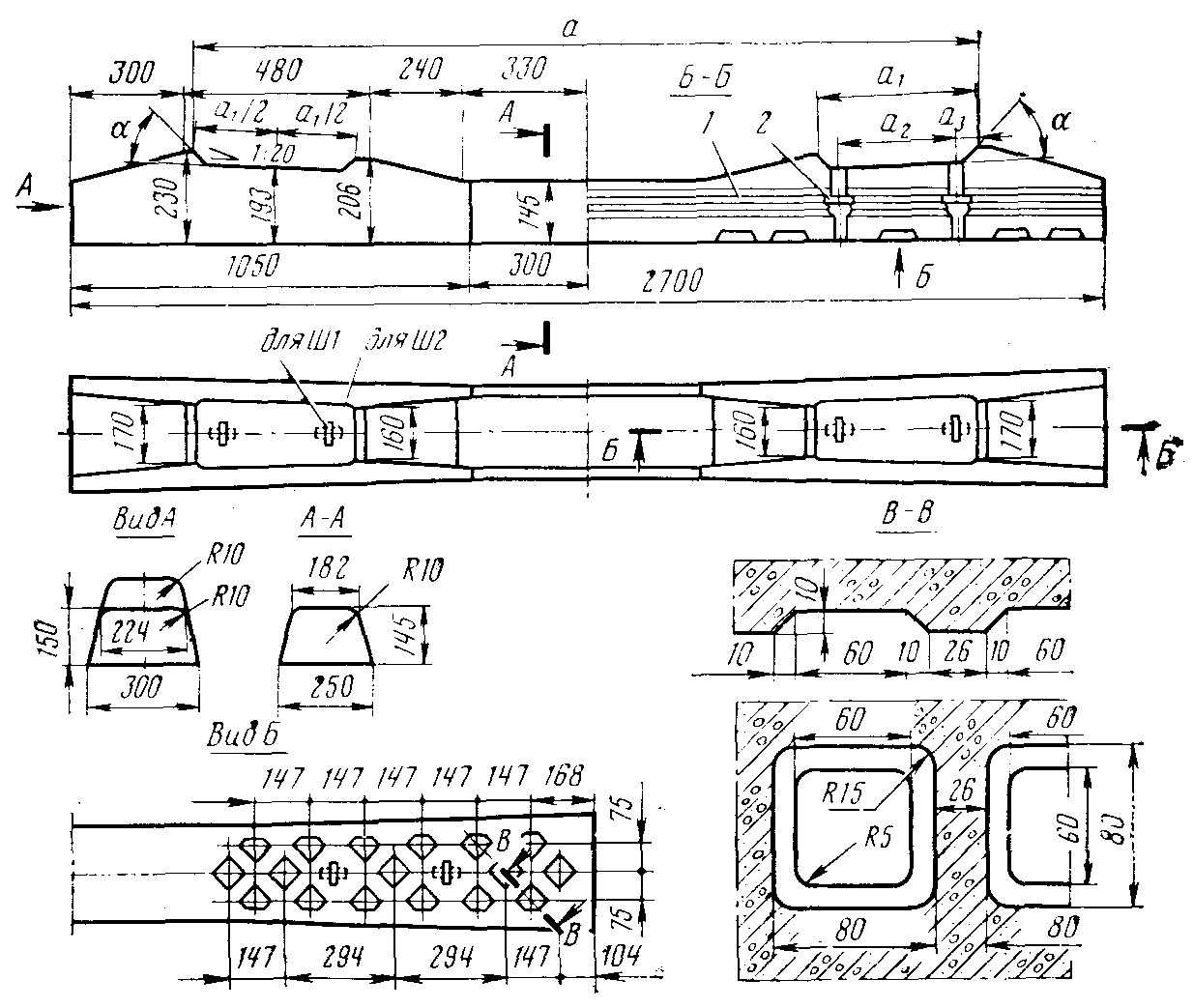

Изобретение относится к арматурным каркасам железобетонных шпал и позволяет повысить жесткость каркаса, расширить его технологические возможности. Каркас содержит верхнюю 1 и нижнюю 2 продольную арматуру, поперечные хомуты 3, парные петлевые выпуски 4 и наклонные продольные прутки 5, которые соединяют попарно между собой выпуски 4. На эти прутки наложены опорные поперечины 6, расположенные на уровне верхней грани шпалы и предназначенные для опирания на них рельса, закрепленного с помощью упругих накладок и клиньев, установленных в парные петлевые выпуски. 3 ил.

„„SU„„1514886 (51)4 Е 04 С 5/06

ПО ИЗОБРЕТЕНИЯМ И ОТНЯТИЯМ

И АВТОРСКОМY СВИДЕТЕЛЬСТВУ! (21) 4237536/29-33 (22) 04,05.87 (46) 15.10.89. Бюл. М 38 (75) В.И.Пакка, Н.С.Бурего и И.А.Олейников (53) 691.87-427 (088.8) (56) Патент Франции Н 2096777, кл. Е 04 С 5/00, опублик. 1972.

Авторское свидетельство СССР

И 1275079, кл. E 04 С 5/06, 1985. (54) АРИАТУРНЫЙ КАРКАС ЖЕЛЕЗОБЕТОННЫХ

ШПАЛ (57) Изобретение относится к арматурным каркасам железобетонных шпал и

2 позволяет повысить жесткость каркаса, расширит ь его технологические возможности. Каркас содержит верхнюю 1 и нижнюю 2 продольную арматуру, поперечные хомуты 3, парные петлевые выпуски 4 и наклонные продольные прутки 5, которые соединяют попарно между собой выпуски 4. На эти прутки наложены опорные поперечины 6, расположенные на уровне верхней грани шпалы и предназначенные для опирания на них рельса, закрепленного с помощью упругих накладок и клиньев, установленных в парные петлевые выпуски °

Изобретение повышает жесткость арматурного каркаса за счет установки опорных поперечин на прутках, которые посредством петлевых выпусков непосредственно жестко соединены с верхней и нижней продольной арматурой, что повышает несущую способность железобетонной шпалы. При этом обеспечена возможность использования регулируемого клинового крепления рельсов, что расширяет технологические возможности использования арматурного каркаса.

Составитель В„ ерасимов

Редактор О.Спесивых Техред А.Кр в.,« Корректор Л.Бескид

Тираж 644 Подписное

ВНИИПИ Государственного комитета пп изобретениям и открытиям при ГКНТ СССР

113035, Москва, И 35, Раушская наб., д, 4/5

Производственно-издательский комби-à-» Патент», г. Ужгород, ул. Гагарина, 101

Изобретение относится к арматурным каркасам железобетонных шпал.

Целью изобретения является повышение жесткости арматурного каркаса и расширение его технологических возможностей.

На фиг. 1 изображен арматурный каркас, общий вид; на фиг. 2 — то

wå, в составе железобетонной шпалы; 10 на фиг. 3 — разрез А-А на фиг. 2.

Арматурный каркас содержит верхн ю 1 и нижнюю 2 продольную арматур, поперечные хомуты 3, парные петлевые выпуски 4, расположенные вдоль 15 арматуры 1 и 2 и соединенные с нею.

Наклонные продольные прутки 5 соединяют выпуски 4 попарно между собой и на эти прутки наложены опорные поперечины 6, расположенные на уров- 20 н6 верхней грани железобетонной шпалй 7 и предназначенные для опирания нв них рельса 8, крепление которого осуществлено с помощью упругих накладок 9 с упорами 10 клиньев 11, уСтановленных в парные петлевые выпУски 4.

Упругие накладки 9 изготавливают различных типоразмеров, за счет чего производят крепление различных типов 30 рельсов и применяют шпалу на закруглениях рельсового пути с регулированием уширения колеи. д формула изобретения

Арматурный каркас железобетонных шпал, содержащий верхнюю и нижнюю продольную арматуры, поперечные хомуты, парные петлевые выпуски и опорные поперечины, расположенные на уровне верхней грани элемента, о т л ич а ю шийся тем, что, с целью повышения жесткости арматурного кар» каса и расширения технологических возможностей, он снабжен наклонными продольными прутками, соединяющими между собой попарно петлевые выпуски, которые при этом расположены вдоль продольной арматуры и соединены с нею, а опорные поперечины положены на наклонные прутки и скреплены с ними.

Источник

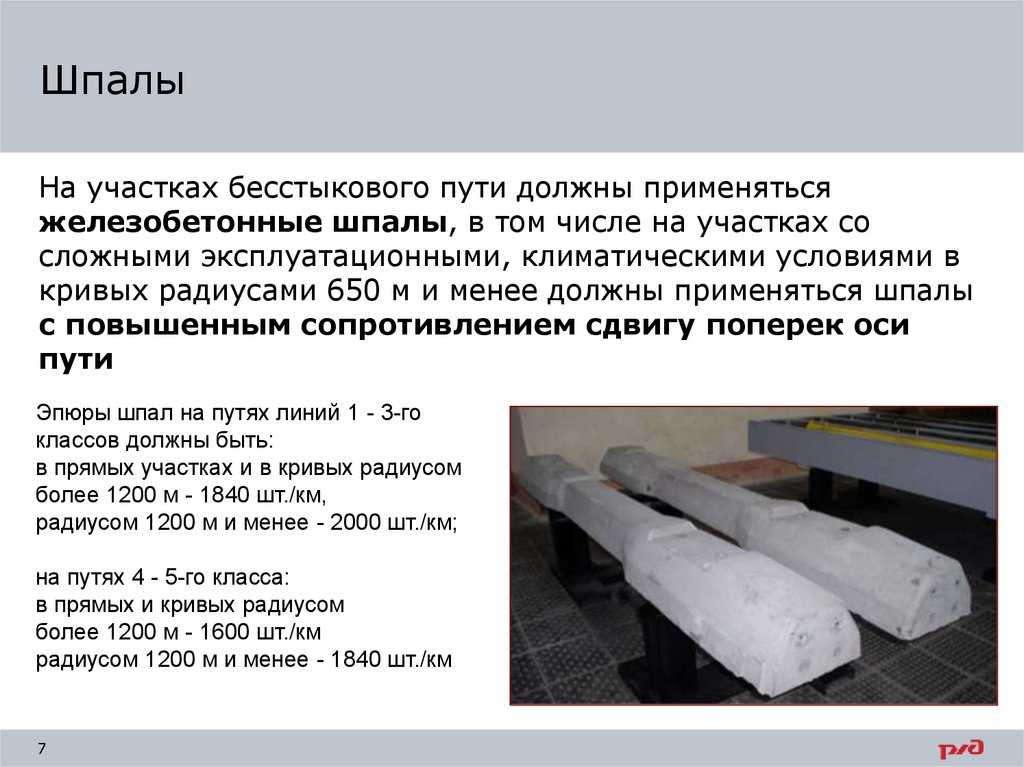

Шпалы

Шпалы являются наиболее важным видом подрельсовых оснований и служат для восприятия давления от рельсов и передачи его на балластный слой. Кроме того, шпалы предназначены для крепления к ним рельсов и обеспечения постоянства ширины колеи. Помимо шпал к подрельсовым основаниям относятся мостовые и переводные брусья, отдельные опоры в виде полушпал, а также сплошные опоры в виде плит и рам. Необходимо, чтобы шпалы были прочными, упругими и дешевыми, а также обладали достаточно высоким электрическим сопротивлением. Материалом для шпал служат дерево, железобетон и металл.

Достоинствами деревянных шпал являются легкость, упругость, простота изготовления, удобство крепления рельсов, высокое сопротивление протеканию тока в рельсовых цепях. К недостаткам таких шпал относятся сравнительно небольшой срок службы (15… 18 лет) и значительный расход деловой древесины. Для увеличения срока службы деревянные шпалы пропитывают масляными антисептиками. Для изготовления шпал обычно используются сосна, ель, пихта и лиственница, реже — кедр и береза.

По форме поперечного сечения деревянные шпалы подразделяют на обрезные, опиленные с четырех сторон, полуобрезные, у которых опилены три стороны, и необрезные, имеющие опиленные поверхности только сверху и снизу (рис. 6.3).

В зависимости от назначения деревянные шпалы изготавливают трех типов. Шпалы I типа предназначены для главных путей магистральных железных дорог, II типа — для станционных и подъездных путей и III типа — для путей промышленных предприятий. Размеры поперечного сечения шпал в зависимости от их типа приведены в табл. 6.2. Стандартная длина деревянных шпал 2750 мм.

Ишп — высота шпалы; Ь, Ь’ — ширина верхней постели; А, — ширина нижней постели

Для особо грузонапряженных участков изготавливают шпалы длиной 2800 мм.

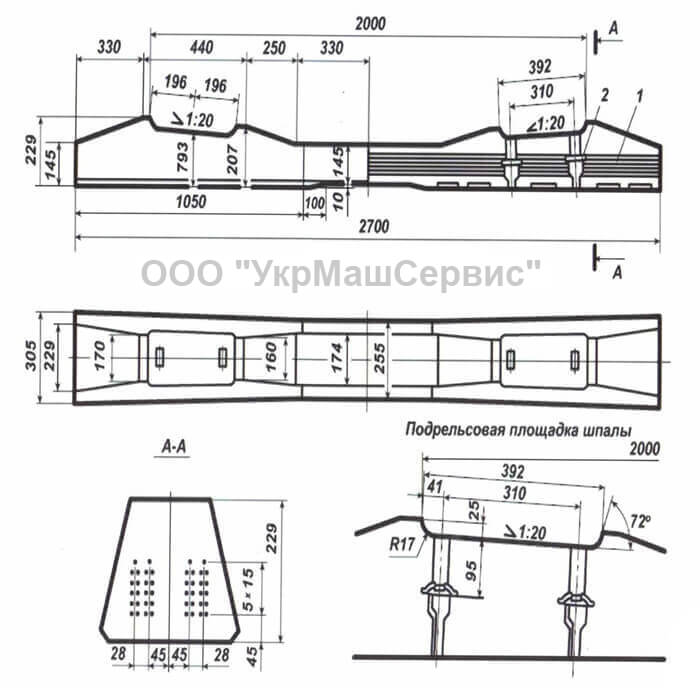

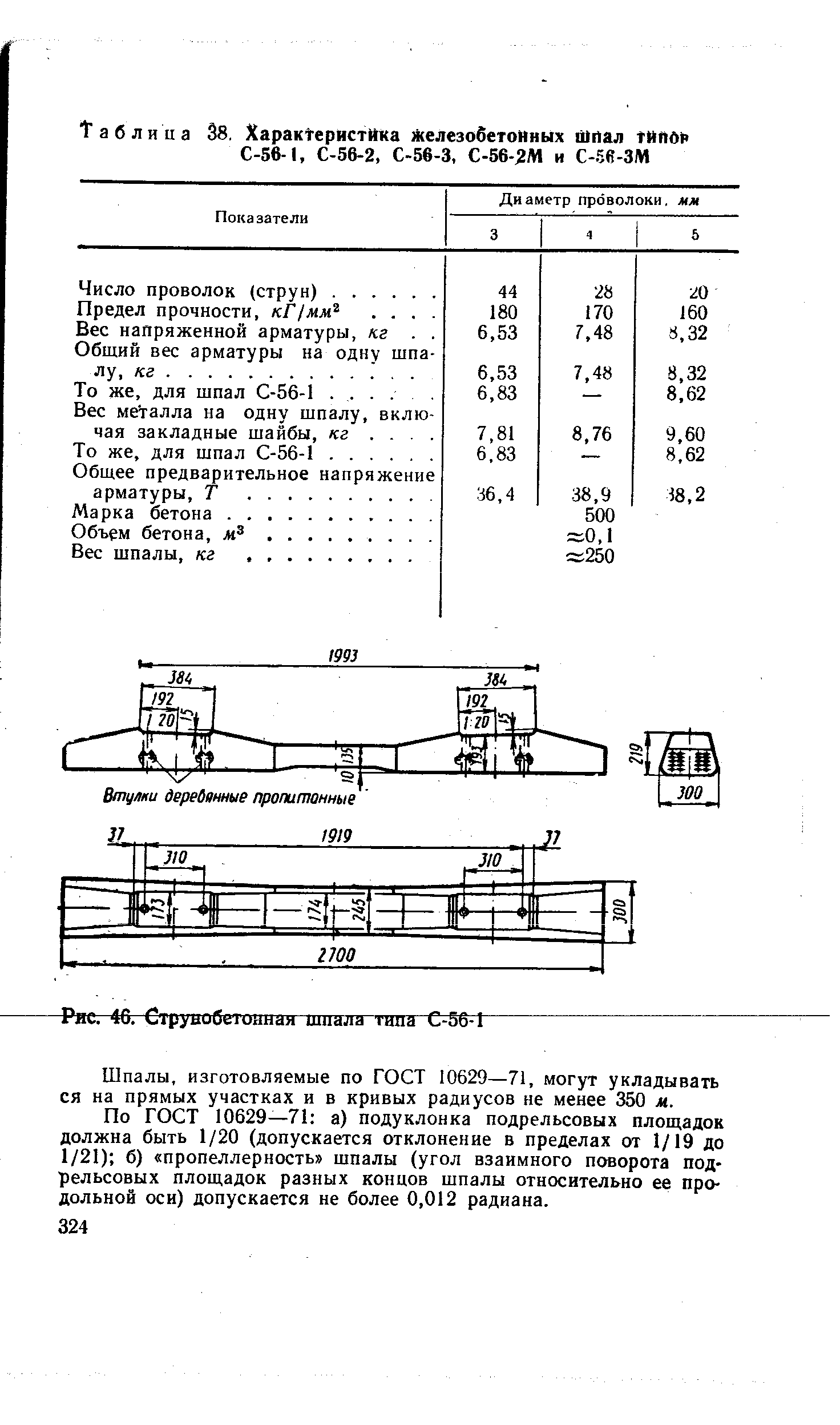

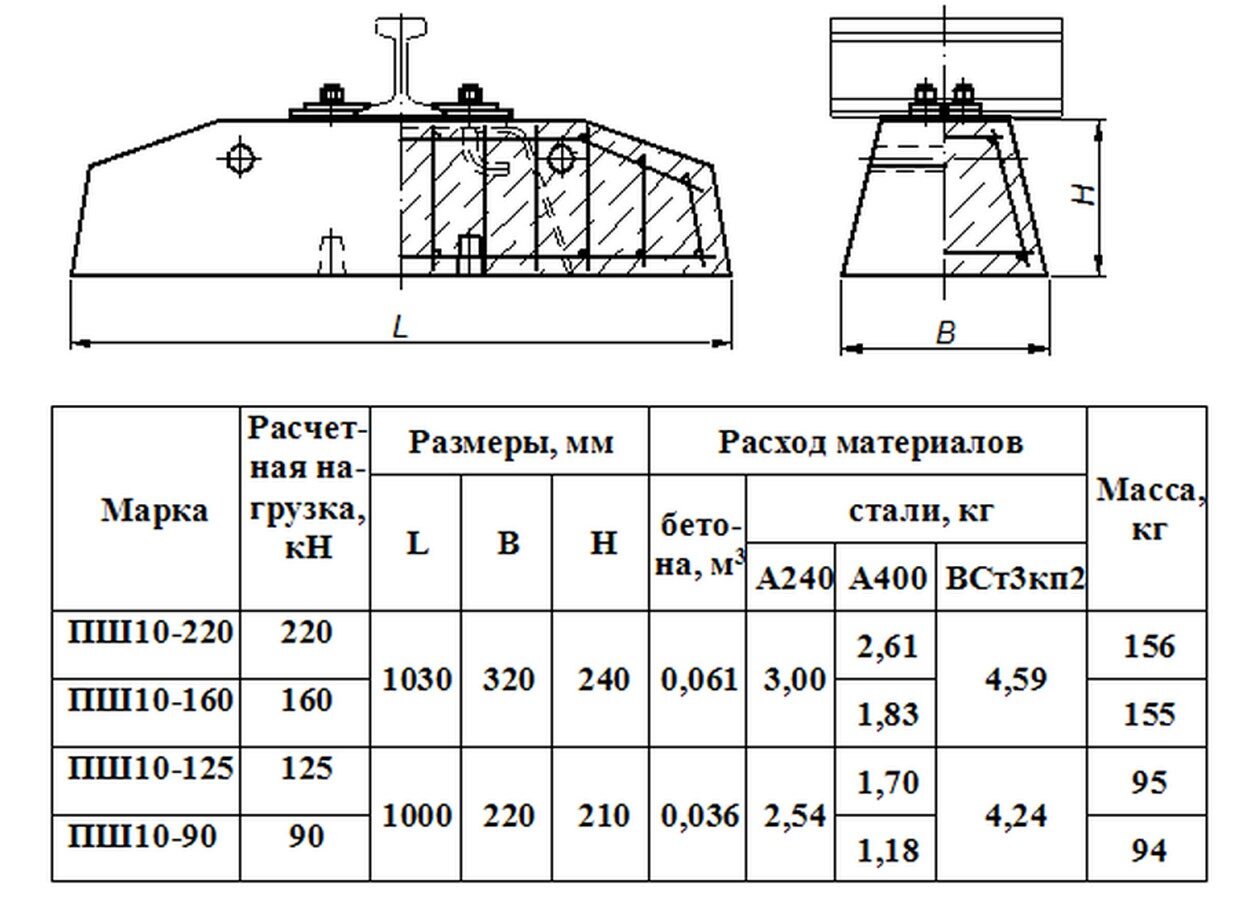

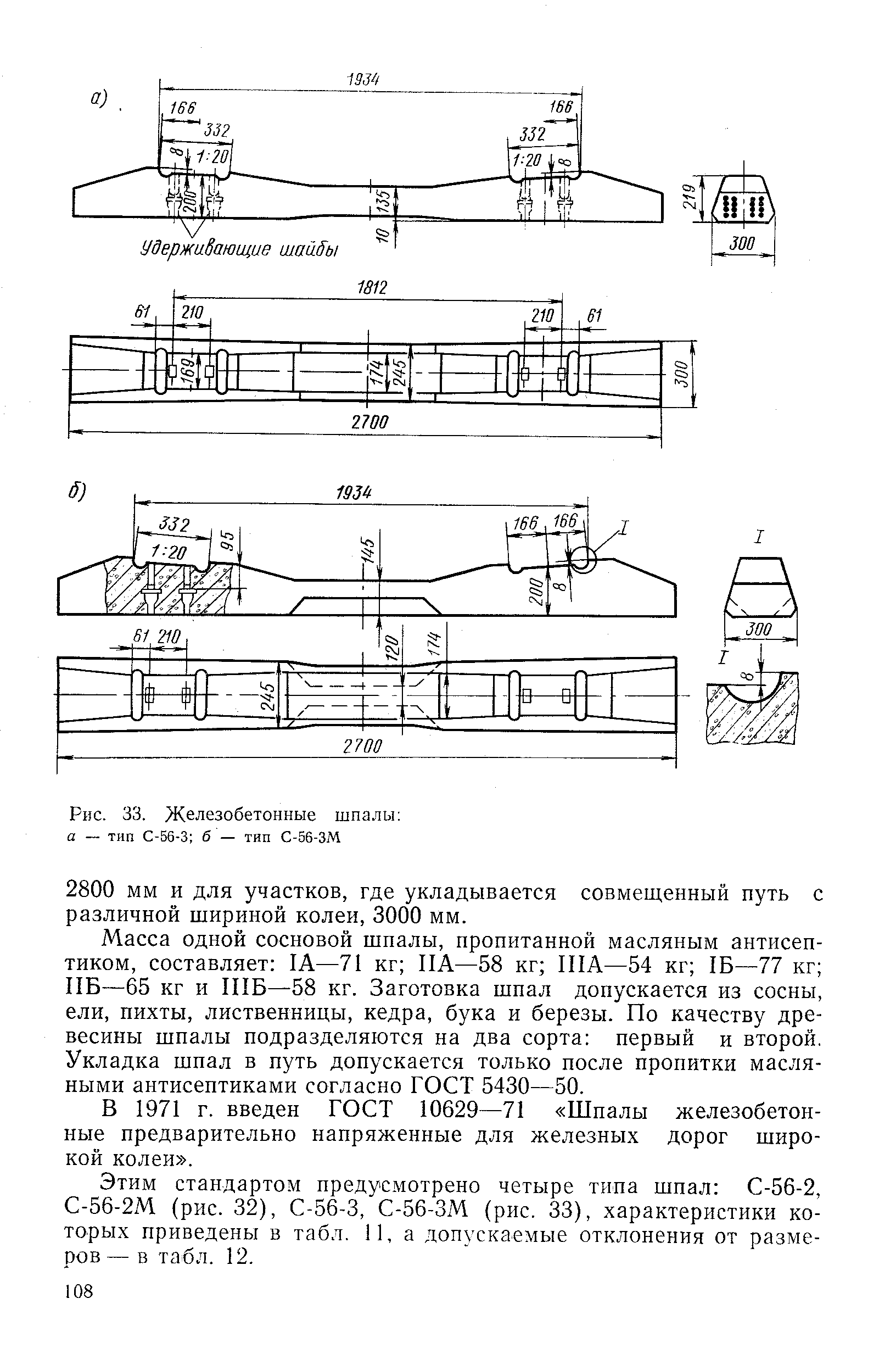

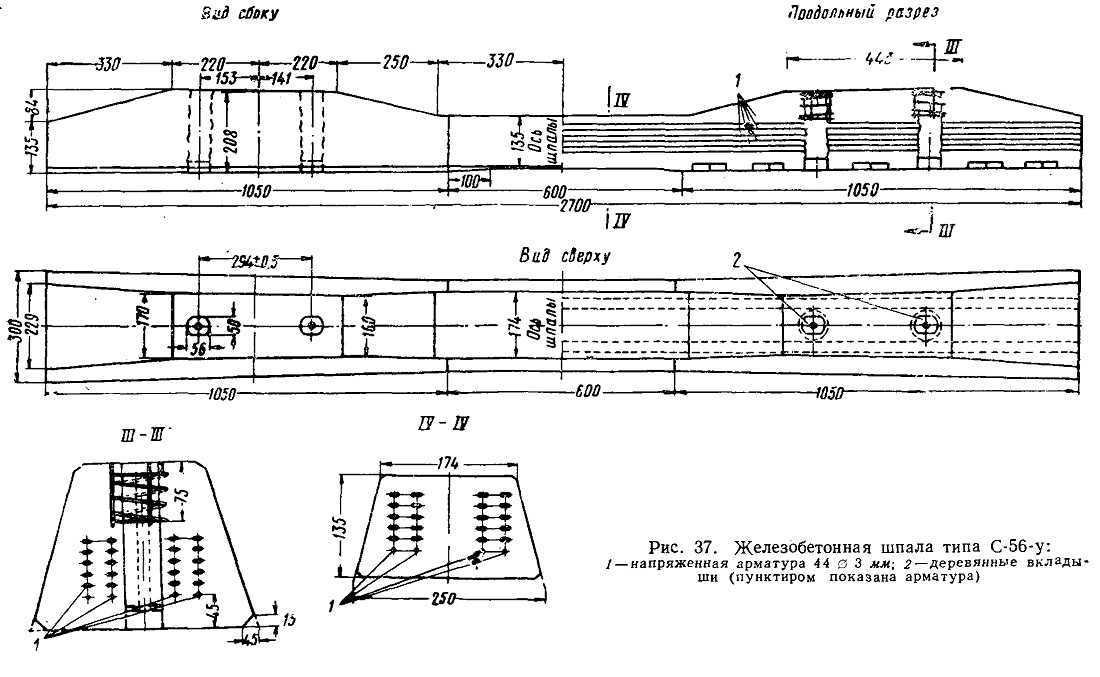

На железных дорогах России наряду с деревянными получили широкое распространение железобетонные шпалы с предварительно напряженной арматурой (рис. 6.4). Их достоинствами являются долговечность (40…50 лет), обеспечение высокой устойчивости пути и плавности хода поездов, что обусловлено одинаковыми размерами и равной упругостью шпал. Кроме того, применение железобетонных шпал позволяет сберечь древесину для других нужд. Благодаря указанным качествам они уже используются на главных путях всех основных направлений сети, в том числе на участках скоростного движения поездов.

К недостаткам железобетонных шпал относятся большая масса, наличие электропроводности, высокая жесткость и сложность крепления рельсов к ним. Для повышения упругости пути с железобетонными шпалами под рельсы укладывают амортизирующие прокладки. Во избежание утечки электрического тока применяют рельсовые скрепления специальной конструкции с электроизоляционными деталями.

Железобетонные шпалы изготавливают из тяжелого бетона с арматурой из стальной углеродистой холоднотянутой проволоки периодического профиля диаметром 3 мм.

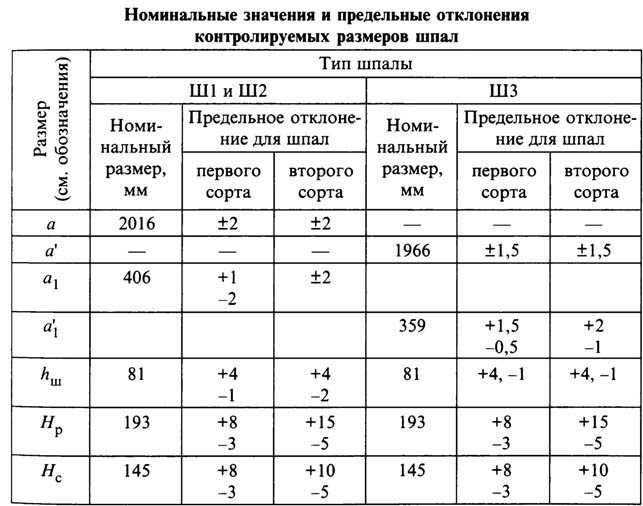

В зависимости огвида рельсового скрепления железобетонные шпалы подразделяют на два типа: Ш1 — для раздельного клеммно-

Таблица 6.2

| Тип шпалы | Высота ^шп» ММ | Ширина, мм | ||

| верхней постели | нижней постели А, | |||

| Ь | Ь’ | |||

| I | 180 | 180 | 210 | 250 |

| II | 160 | 150 | 195 | 230 |

| III | 150 | 140 | 190 | 230 |

Металлические шпалы не получили распространения в нашей стране из-за значительного расхода металла, высокой электропроводности, большой жесткости, подверженности коррозии и неприятного шума при движении поездов.

Порядок расположения шпал по длине рельсового звена называют их эпюрой. На железных дорогах России применяют три эпюры, соответствующие укладке 1600, 1840 и 2000 шпал на 1 км пути.

На станциях метро и при устройстве смотровых канав в депо вместо сплошных шпал используются полушпалы, заглубленные в бетон.

⇐Балластный слой | Общий курс железных дорог | Рельсы⇒

Производство

За последние годы было испробовано множество способов изготовления бетонных подпорок под шпалы. В мире пользуются 4-мя методами технологии по производству железобетонных изделий. Они обеспечивают получение надежной и проверенной продукции, которая отвечает требованиям международной стандартизации.

Карусельный тип с задержкой снятия форм

Готовый раствор заливается в кассетные формы, в которых происходит уплотнение изделия.

Технология предусматривает использование кассетных форм, состоящих из 6-ти элементов. Подготовленная смесь заливается в кассеты, где потом происходит ее уплотнение. Чтобы получить нужное сцепление и обеспечить предварительное напряжение, в раствор монтируют арматурный каркас. Достают из приспособлений готовую продукцию после достижения наивысших прочностных показателей. После завершения производственного цикла, освободившиеся от конструкций формы отправляют для следующей партии изделий.

Линейный тип

Для этого вида используют конвейер, на котором в очередности установлены формы для залива бетона, их длина составляет 100 метров. Боковые части устройств закрывают специальные приспособления, передающие механическое воздействие на металлический каркас. Когда смесь созревает, напряжение распределяется по всей бетонной поверхности.

Метод демонтажа формы со следующим напряжением

Эта технология предусматривает использование специальных форм и встраиваемых шаблонов, которые отмечают место расположения арматурного каркаса. Формы заливаются бетонным раствором, который уплотняют. Когда смесь схватывается, в нее фиксируют стальные пруты. После созревания бетона готовую шпалу вынимают из формы и шаблона. Изготовление изделий происходит беспрерывно.

Снятие форм с предварительным напряжением

Технология сходна с предыдущей, но вместо погружения в бетон металлических прутов в формы монтируют сварные стальные рамки, на них оказывают механическое воздействие. Устройства обеспечивают готовому изделию напряженное усилие. Емкости также быстро освобождаются от готовых железобетонных конструкций, и производственный цикл начинается заново.

Применение и размеры шпалы деревянной пропитанной типа 1

Используется для укладки самых ответственных участков – главных Ж/Д-путей, испытывающих максимальные нагрузки, – и поэтому должна быть повышенной прочности, что отражается как на ее габаритах, так и на ее цене – она стоит дороже других вариантов, так как материала на ее изготовление уходит больше. а) обрезная;б) полуобрезная;в) необрезная.

а) обрезная;б) полуобрезная;в) необрезная. Ее масса составляет 85 кг, она на 5 кг тяжелее той, что 2 вида (которую мы подробно рассмотрим ниже). Эту разницу как раз и обеспечивает увеличенная на 2 см ширина. В результате повышенная нагрузка на грунтовую подушку не становится критичной, а вот избежать деформаций помогает. Именно такая геометрия была проверена на практике и поэтому до сих пор указывается в качестве актуальной в межгосударственных стандартах. Отдельного внимания заслуживают те параметры, которые не подпадают под стандартные ДхШхВ, но все равно являются достаточно важными. Это:

Ее масса составляет 85 кг, она на 5 кг тяжелее той, что 2 вида (которую мы подробно рассмотрим ниже). Эту разницу как раз и обеспечивает увеличенная на 2 см ширина. В результате повышенная нагрузка на грунтовую подушку не становится критичной, а вот избежать деформаций помогает. Именно такая геометрия была проверена на практике и поэтому до сих пор указывается в качестве актуальной в межгосударственных стандартах. Отдельного внимания заслуживают те параметры, которые не подпадают под стандартные ДхШхВ, но все равно являются достаточно важными. Это:

- высота пропиленных боковых сторон – 150 мм;

- толщина – от 180 до 185 мм.

| Параметр | Показатель, мм | ||

| Длина | 2750 ± 20 | ||

| Ширина по пласти | |||

| Нижняя | Верхняя | 250-255 | 180 и 210 |

| Подъем | 180 |

Благодаря такому соотношению геометрии они и способны выдерживать серьезные воздействия в течение длительного времени, не испытывая деформаций.

Деревянные полушпалы, шпалы для подкрановых путей СВ

Основным и главным назначением деревянных полушпалок, является устройство рельсовых путей козловых и башенных кранов. Полушпалки наряду с пропитанными шпалами представляют собой один из основных элементов верхнего строения железнодорожного полотна и укладываются под каждую рельсовую нить. Как правило, при строительстве подкранового пути применяются рельсы типа Р65 и Р50.

Деревянные полушпалы должны переносить многократно повторяющиеся нагрузки под действием многотонных кранов. Поэтому, при производстве, чаще всего применяется древесина хвойных пород, пропитанная антисептиком.

Пропитка древесины нужна для борьбы против различных насекомых и дереворазрушающих грибков. Пропитка так же защищает полушпалы от заражения и загнивания.

Сегодня на железных дорогах широко используются железобетонные конструкции, но во многих случаях, шпалы и полушпалки изготовленные из дерева, являются незаменимым материалом.

Пропитанные полушпалы обладают рядом существенных преимуществ, которые оставляют их иногда единственным вариантом использования во многих случаях.

Деревянные полушпалки 2 типа имеют размер 160х230х1370 мм. В фуру объёмом 82куб.м входит порядка 550 шт.

Среди многих преимуществ деревянных полушпал можно выделить следующие:

- меньший расход древесины по сравнению с целыми шпалами;

- дерево за счет своей упругости значительно лучше держит костыль;

- деревянные полушпалки более дешевле бетонных;

- они абсолютно ремонтопригодны;

- деревянные пропитанные полушпалы хорошо переносят температурные колебания;

- естественная гибкость дерева и его упругость, способствуют меньшему износу крановых колес;

- транспортировка и укладка полушпалок значительно дешевле и удобнее;

- масса полушпал, а так же их габариты позволяют укладывать подкрановые дороги без привлечения спецтехники;

Все вышеперечисленные преимущества дают основание полагать, что пропитанные шпалы и полушпалки являются главной причиной широкого использования при ремонте и укладке подкрановых железных дорог.

Полушпалки, так же как и деревянные шпалы можно укладывать на малодеятельных, станционных и подъездных жд дорогах. Но существенными недостатками такого полотна является недостаточная стабильность ширины рельсовой колеи.

Для этого полушпалы располагают под обе рельсовые нити попарно, а для придания большей жесткости рельсы соединяют друг с другом, через целые деревянные шпалы. Во многих случаях для обеспечения неизменной ширины колеи, взамен целых шпал используют металлические стяжки между рельсами. Однако соединение рельс при помощи чередования целых шпал и полушпал или применение металлических стяжек не в полной мере обеспечивает стабильное состояние полотна.

При проведение испытаний полушпал на подъездных путях было установлено, что для стабилизации положения рельсовых нитей требуется длительный период времени. Поэтому укладка полушпал на магистральных дорогах является не целесообразной. Тем не менее, при укладке полушпал в сочетании с целыми шпалами, может представлять интерес для малодеятельных путей.

У нас вы всегда можете купить полушпалы, пропитанные деревянные шпалы, брус для стрелочных переводов, позвонив нам по телефону и мы осуществим оперативную доставку в Ваш город: Казань, Набережные Челны, Альметьевск, Чистополь, Нижнекамск, Чебоксары, Ульяновск, Самара, Тольятти, Саранск, Москва и другие города России.

www.les-st.ru

Стальные шпалы

Стальные шпалы Стальные шпалы из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используются для временных подъездных путей, ветках промышленных предприятий. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены коррозии.

Стальные шпалы используются на железных дорогах Марокко, Алжира. Как известно, в этих странах очень сухой климат (даже на побережьях). В Саудовской Аравии, где стальные шпалы также имеют широкое применение, основной причиной их использования стало постоянное воровство деревянных шпал бедуинами для костров.

Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава — до 60 тонн (нагрузки на ось подвижного состава РЖД до 25 т)..

В России стальные шпалы на железнодорожной сети общего пользования применены только на некоторых участках Калининградской железной дороги.

Это интересно

Железобетонные шпалы в России. Сегодня на рынке производства и продаж железобетонных шпал наблюдается некая тенденция к росту, даже несмотря на мировой экономический кризис. По мнению маркетологов, положительная динамика спроса на бетонные шпалы ожидается и в дальнейшем. Также возрастет и конкуренция между предприятиями – конкуренция за новые заказы и новых клиентов. Данная конкуренция заставляет максимально внимательно относится к предложениям по поставке ж/б шпал . Мы не гонимся за сверх прибылью, поэтому, обратившись в нашу компанию вы получите максимально выгодное предложение, соответствующее настоящему времени. Наши цены приобретают наибольшую актуальность при поставке железобетонных шпал в центральные регионы РФ.

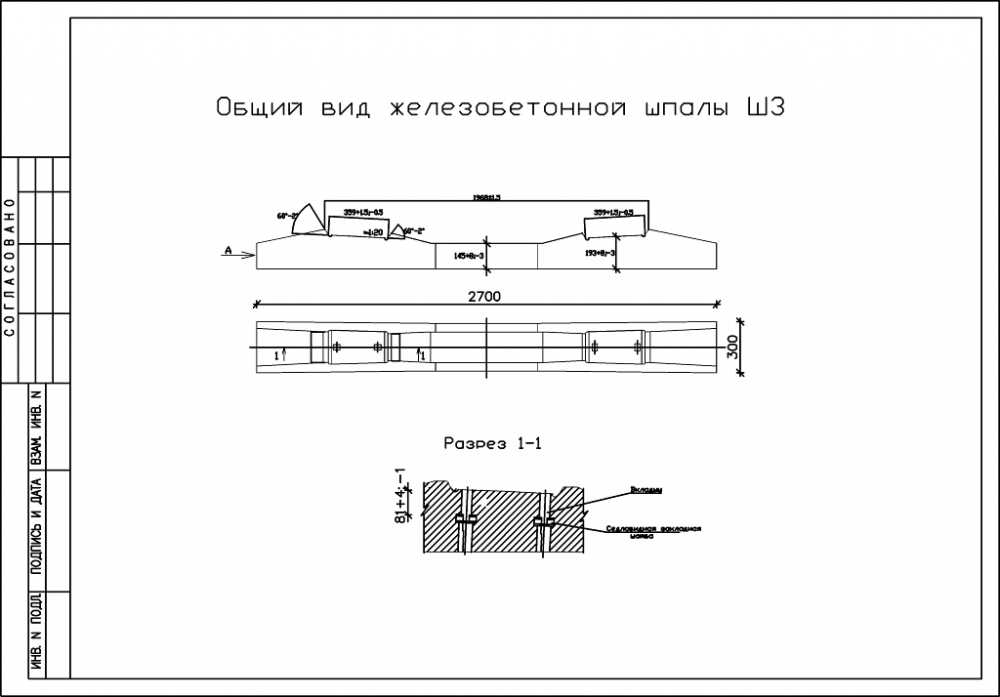

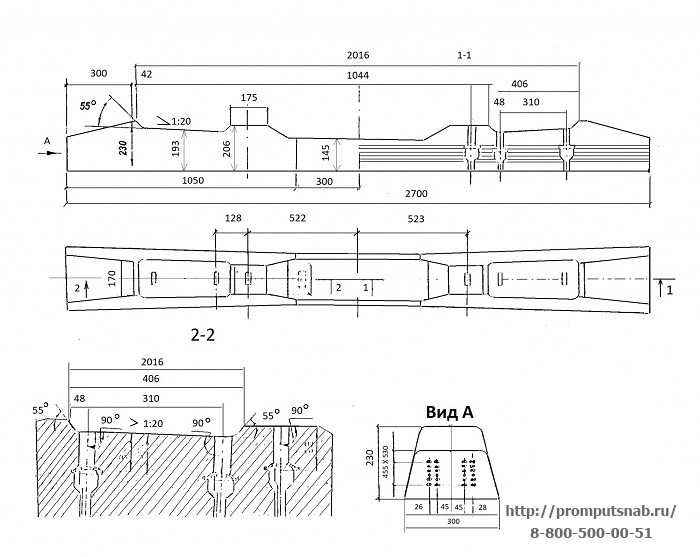

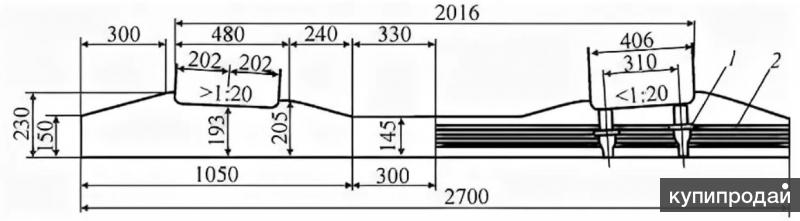

Шпала Ш 1

Данные ж/б шпалы предназначены для строительства общей сети железных дорог колеи 1520 мм и выпускаются в соответствии с ГОСТ 10629-88. Железобетонная шпала ш1 ( 1Ш 27-ВР1500-КБшз) — применяется с рельсами типа Р75, Р65, Р50 с рельсовым скреплением типа КБ (клеменно-болтовое раздельное) с болтовым прикреплением прокладки к шпале (раздельного типа Ш1). Армирование шпал производится проволокой Вр II, сечением 3 мм.

Технические характеристики железобетонных шпал типа 1Ш 27-ВР1500-КБшз:

- Масса изделия — 0,270 т.

- Объем бетона — 0,108 м. куб.

- Класс бетона — В40

- Марка бетона по морозостойкости — F200

- Длина — 2 700 мм, ширина — 300 мм, высота — 230 мм.

Производители шпал : современный завод железобетонных шпал предлагает поставки своей продукции!

Современный завод железобетонных шпал предлагает поставки своей продукции по выгодным ценам. Данную продукцию производители шпал отгружают железнодорожным транспортом, норма загрузки одного полувагона составляет — 240 шт и 256 шт.

Успешное производство железобетонных шпал 1Ш 27-ВР1500-КБшз достигается посредством применения современного высокотехнологичного оборудования, использованием высококачественного сырья. Максимальные производственные мощности соответствуют — 30 000 ж/б шпал в месяц.

Выпускаемая продукция сертифицирована и соответствует высочайшему качеству!

Стоимость шпал: шпала железобетонная Ш1 – цена от производителя!

Основные преимущества нашей продукции – невысокая стоимость шпал. отличное качество, высокие производственные мощности.

Наше предложение, шпала железобетонная цена — выгодно отличается от цен на аналогичную продукцию других компаний. Мы уверены в качестве и надежности поставляемых нами железобетонных шпал, на шпалы железобетонные прайс можно ознакомиться в специальном разделе на нашем сайте.

По вопросам, связанным с приобретением железобетонных шпал, обращайтесь в отдел сбыта ООО «СБТ» по тел/факс; 960-14-40.

Какие бывают шпалы

Специалисты, занимающиеся вопросами прокладки железнодорожного пути, в ходе исследований устанавливают необходимое число опор на один километр дороги. Количество этих конструктивных элементов будет зависеть от нескольких показателей: предельной величины нагрузки на рельсы, скорости движения поездов, типа рельсов, вида балластной прослойки, а также от плана и профиля пути.

Согласно соответствующей части законодательства Российской Федерации, в нашей стране разрешается использовать три различных эпюры железной дороги:

- 1600 штук шпал на 1 километр дороги.

- 1840шт/км.

- 2000шт/км.

Эпюрой называется схема расположения шпал на рельсовом участке пути. Для производства таких важных конструктивных элементов, как опоры, может использоваться дерево, железобетон или металл. Все эти материалы обладают своими достоинствами и недостатками, а их выбор строится в зависимости от каждого конкретного случая.

Деревянные шпалы

Шпалы, произведенные из различных прочных пород древесины, наиболее распространены по всем железным дорогам мира. Такой материал, как дерево, с технической точки зрения обладает большим количеством функциональных достоинств, и, при этом, не отличается высокой стоимостью. Основные достоинства деревянных подпорок:

- Высокие показатели упругости.

- Простота производственного процесса.

- Простота в монтаже и эксплуатации.

- Высокие показатели сопротивления электрическому току.

Как и любой другой материал, использующийся для промышленного производства продуктов, дерево обладает определенным перечнем недостатков. К негативным моментам, получаемым от использования древесных подпорок, относятся:

- Малый эксплуатационный период, особенно в условиях повышенной нагрузки.

- Потребности производства в древесине.

Согласно соответствующему законодательству Российской Федерации, в нашей стране укладывают шпалы, произведенные из дерева и подразделяющиеся на две основные категории:

- Обрезные виды с четырьмя пропиленными участками.

- Необрезные виды с двумя пропиленными участками.

Шпалы могут производиться из сосны, ели, пихты, кедра, бука и березы. Средняя длина изделия – 2,75м. Участки с большими показателями эксплуатационных нагрузок комплектуются элементами длиной по 3м.

Шпалы из железобетона

Конструктивные элементы железной дороги, основным материалом при производстве которых являлся железобетон, отличаются очень высокими эксплуатационными характеристиками. К числу однозначных достоинств железобетонных подпорок относятся:

- Отсутствие процессов гниения.

- Защита древесной части колеи.

- Высокий уровень надежности.

- Длительный эксплуатационный период.

К недостаткам шпал, произведенных из смеси железа и бетона, можно отнести следующие факторы:

- Высокие показатели жесткости, за счет чего снижается упругость.

- Высокие показатели электропроводимости.

- Повышенная хрупкость.

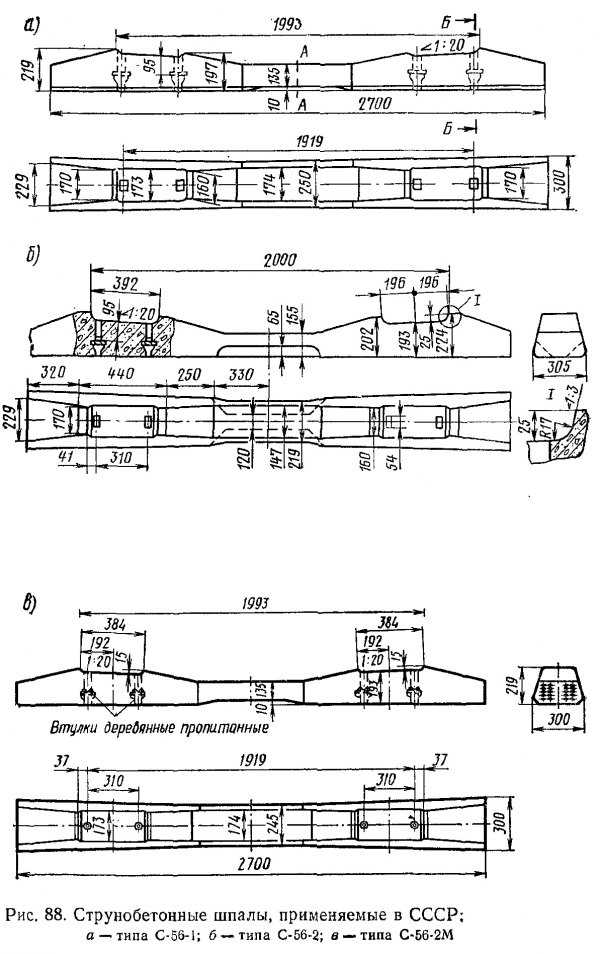

В нашей стране подобные опоры стали массово производиться в далеком 1959 году. Согласно статистическим данным, в России, предпочтение отдают струнобетонным брусковым шпалам. По результатам проведенных специалистами исследований можно сказать о том, что наше государство находится на третьем месте в мире, по объему используемых железобетонных подпорок.

Металлические шпалы

Конструктивные элементы железных дорог, произведенные из металлов разных марок, наиболее распространены на территориях Германии и Индии. Эти государства применяют подпорки корытообразной формы. Масса одного стыкового изделия колеблется в промежутке от 60 до 110 килограмм. Незначительное количество опор, произведенных из металла, также имеется и на территориях других стран: Франции, России, Испании и Италии.

Достоинства подпорок из металла:

- Длительный эксплуатационный период.

- Меньшая масса, по сравнению с железобетонными изделиями.

- Простота в эксплуатации.

Недостатки металлических шпал:

- Наименьшие показатели упругости среди всех типов изделий.

- Шумовые эффекты, фиксируемые при движении поезда.

- Высокие показатели электропроводимости.

- Возможность возникновения коррозионных процессов.

МЕТОДЫ КОНТРОЛЯ

3.1. Прочность бетона на сжатие определяют по ГОСТ 10180 на серии образцов, изготовленных из бетонной смеси рабочего состава, хранившихся в условиях, установленных ГОСТ 18105.

3.2. Морозостойкость бетона определяют по ГОСТ 10060.

3.3. Общую силу натяжения арматуры контролируют по показаниям манометра в соответствии с ГОСТ 22362 с параллельным подключением самопишущего прибора для записи усилия натяжения.

Силу натяжения отдельных проволок арматуры измеряют методом поперечной оттяжки по ГОСТ 22362.

3.4. Для измерения линейных размеров шпал, а также раковин и околов бетона применяют металлические измерительные инструменты по ГОСТ 13015. Глубину раковин, а также зазоров между проволоками и бетоном на торцах шпал измеряют штангенциркулем с заостренной штангой.

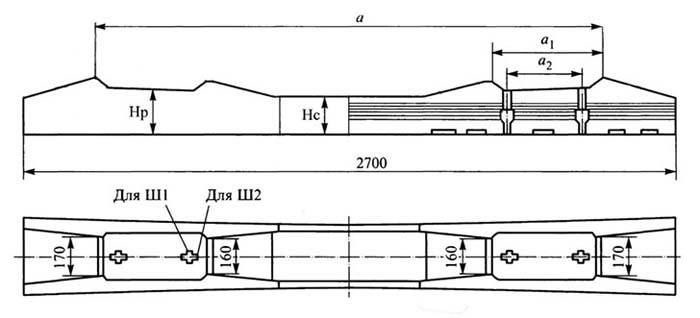

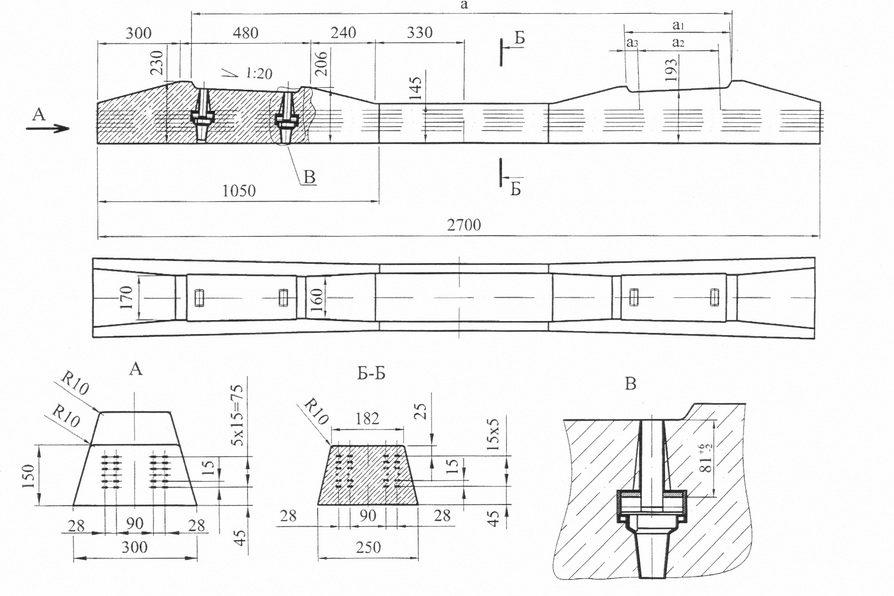

СХЕМА КОНТРОЛЯ ТОЧНОСТИ РАЗМЕРА а ( dа) И ПОДУКЛОНКИ ПОДРЕЛЬСОВЫХ ПЛОЩАДОК (i1 И i2)

1 -шаблон или индикаторное устройство

Черт. 7

3.5. Расстояние между упорными кромками углублений подрельсовых площадок разных концов шпалы а измеряют шаблоном, накладываемым одновременно на обе подрельсовые площадки шпалы (черт. 7).

Расстояния между кромками углубления одного конца шпалы а1, между осями отверстий для болтов а2 и от оси отверстия до упорной кромки а3 обеспечивают проверкой этих размеров на форме у металлических плит, образующих при формовании шпал углубления в подрельсовых площадках.

3.6. Уклон подрельсовых площадок в продольном и поперечном к оси шпалы направлениях (подуклонка и пропеллерность) измеряют индикатором, накладываемым одновременно на обе подрельсовые площадки шпал (черт. 7 и 8).

СХЕМА КОНТРОЛЯ ПРОПЕЛЛЕРНОСТИ ШПАЛЫ (i3)

1 – измерительный прибор

Черт. 8

3.7. Отклонение от прямолинейности подрельсовых площадок определяют по ГОСТ 13015 измерением наибольшего зазора между поверхностью площадки и ребром металлической поверочной линейки.

3.8. Глубину заделки в бетон закладных шайб контролируют приспособлением, вставляемым в канал шпалы и поворачиваемым на 90° (черт. 9).

Отсутствие в каналах шпалы наплывов бетона, препятствующих установке и повороту болта в рабочее положение, а также провертывания болта при завинчивании гайки проверяют закладным болтом по ГОСТ 16017 с предельными плюсовыми отклонениями размеров головки. Проверяют все четыре канала контролируемой шпалы.

СХЕМА УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ

ГЛУБИНЫ ЗАДЕЛКИ ШАЙБ

1 – ручка; 2 – шток; 3 – шкала; 4 – указатель; 5 – корпус; 6 – головка

Черт. 9

3.9. Толщину защитного слоя бетона над верхним рядом арматуры контролируют посередине шпалы методом, указанным на черт. 10. Допускается по согласованию изготовителя с потребителем контролировать толщину на торцах шпалы металлической линейкой.

3.10. Высоту шпалы проверяют штангенциркулем в поперечных сечениях посередине каждой подрельсовой площадки и посередине шпалы.

СХЕМА ИЗМЕРЕНИЯ ТОЛЩИНЫ ЗАЩИТНОГО СЛОЯ БЕТОНА

НАД ВЕРХНИМ РЯДОМ АРМАТУРЫ ПОСЕРЕДИНЕ ШПАЛЫ

1 – рейка; 2 – проволока верхнего ряда арматуры

Черт. 10

3.11. Каждую шпалу, отобранную для испытаний на трещиностойкость, испытывают статической нагрузкой последовательно в подрельсовых и среднем сечениях по схемам, приведенным на черт. 11.

Нагрузку равномерно увеличивают с интенсивностью не более 1 кН/с (100 кгс/с) и доводят до контрольной, указанной в табл. 2. Эту нагрузку поддерживают постоянной в течение 2 мин, после чего осматривают боковые поверхности с двух сторон шпалы у испытываемого сечения с целью обнаружения видимых трещин в растянутой зоне бетона. Поверхность бетона при этом не смачивают. Освещенность поверхности бетона – не менее 3000 лк. Для измерения длины трещин применяют металлическую линейку, а для ширины раскрытия трещин – измерительную лупу по ГОСТ 25706 с ценой деления 0,05 мм.

СХЕМЫ ИСПЫТАНИЯ ШПАЛЫ НА

ТРЕЩИНОСТОЙКОСТЬ

в подрельсовом сечении

в среднем сечении

1 – стальная пластина с уклоном нижнего основания 1:20 размером 250х100 мм, средней толщиной 25 мм; 2 – стальная пластина размером 250х100х25 мм; 3 – резиновая прокладка размером 250х100х10 мм; 4 – стальной валик диаметром 40 и длиной 250 мм

Черт. 11

3.12. Перечень приспособлений, индикаторов и шаблонов для контроля геометрических параметров шпал приведен в приложении 3.

3.13. Все нестандартизированные средства измерений и испытаний должны пройти метрологическую аттестацию в соответствии с ГОСТ 8.326.

Распиловка шпального кряжа

Эта технологическая операция (шпальная вырезка) производится на основании ГОСТ 8486-86. В зависимости от размера кряжа разработаны соответствующие схемы его распила. От диаметра бревна и выбранной схемы во многом зависит производительность производства. Основной задачей правильного выбора схемы является снизить количество отходов при распиле. В настоящее время разработаны семь основных и более сорока модифицированных схем рационального раскроя. Они рассчитаны на применение шпального кряжа диаметром от 255 до 700 миллиметров. Эти схемы могут быть измены в зависимости от конкретных условий производимого распила.