Составы на основе эпоксидных смол и прочих полимеров (Элакор, Технопласт, КрасКО)

Такие материалы применяют при различных видах ремонта бетона, при инъекционных работах для защиты бетона от различного рода воздействий (полиуретановые, акрилатные, эпоксидные). В работу берут жесткие, полужесткие, эластичные растворы.

Полимерные материалы требуют подготовки и грунтования. Нанесение реализуется при помощи гладкого шпателя или полиамидных валиков, либо специальным оборудованием для инъектирования.

Ремонтные акрилатные составы применяются для заделки трещин, сколов, повышения прочности, водонепроницаемости основания. Для усиления положительных свойств можно провести наполнение кварцевым песком.

Двухкомпонентные эпоксидные составы применяются в тех случаях, когда требуется восстановить несущую способность бетона, создать адгезионный слой, отремонтировать трещины. Двух-, трехкомпонентные полиуретановые эффективны при локализации протечек, блокировки притока воды.

Сфера применения: ремонт бетонных полов промышленного и гражданского назначения, складов, гаражей, мастерских, ангаров и проч.

Преимущества:

Преимущества:

- высокие показатели химической и механической стойкости;

- высокая износостойкость;

- пожаробезопасность;

- хорошее сцепление с основанием;

- водонепроницаемость, гидроизоляция.

Недостатки:

низкая жизнеспособность.

Технические характеристики

| Жизнеспособность | 30 минут |

| Время отверждения | 24 часа |

| Адгезия к бетону | Свыше 1.5 МПа |

| Расход | 200-300 г/кв.м. |

Подготовка бетонных поверхностей к ремонту

До начала любых манипуляций место работ ограждают, организуют освещение, подготавливают механизмы, инструмент и оснастку. Все оборудование проверяется к готовности к работе на холостом ходу. Способ подготовки зависит от степени повреждения бетона, объема и типа дефектов, вида ремонтного состава. До начала подготовки, если требуется, устраняют протечки на ремонтируемом участке.

Механический способ ремонта рекомендовано использовать во всех случаях, вне зависимости от характера повреждений бетона, кроме тех, где исключена запыленность

Подготовка может быть реализована следующими способами:

- механический – используют перфораторы, отбойные молотки, кирки, пневмоотбойники, дробеструйные, пескоструйные машины, шлифовальное оборудование и фрезы.

- термический – используют кислородные или пропановые горелки. Нагрев поверхности не должен превышать 90 градусов. Этот метод хорош при небольшой глубине повреждений (до 5 мм), если бетон загрязнен резиной, маслами, остатками прочих органических соединений. После термической обработки всегда следует гидравлическая или механическая;

- химический – применяют специальные составы. Метод реализуется только там, где нельзя применить механический способ. После протравки поверхность всегда промывают водой;

- гидравлический — используют аппараты высокого давления (12-18 МПа и 60-120 МПа). Способ применяется практически во всех случаях, за исключением тех, где нежелательно повышение влажности воздуха.

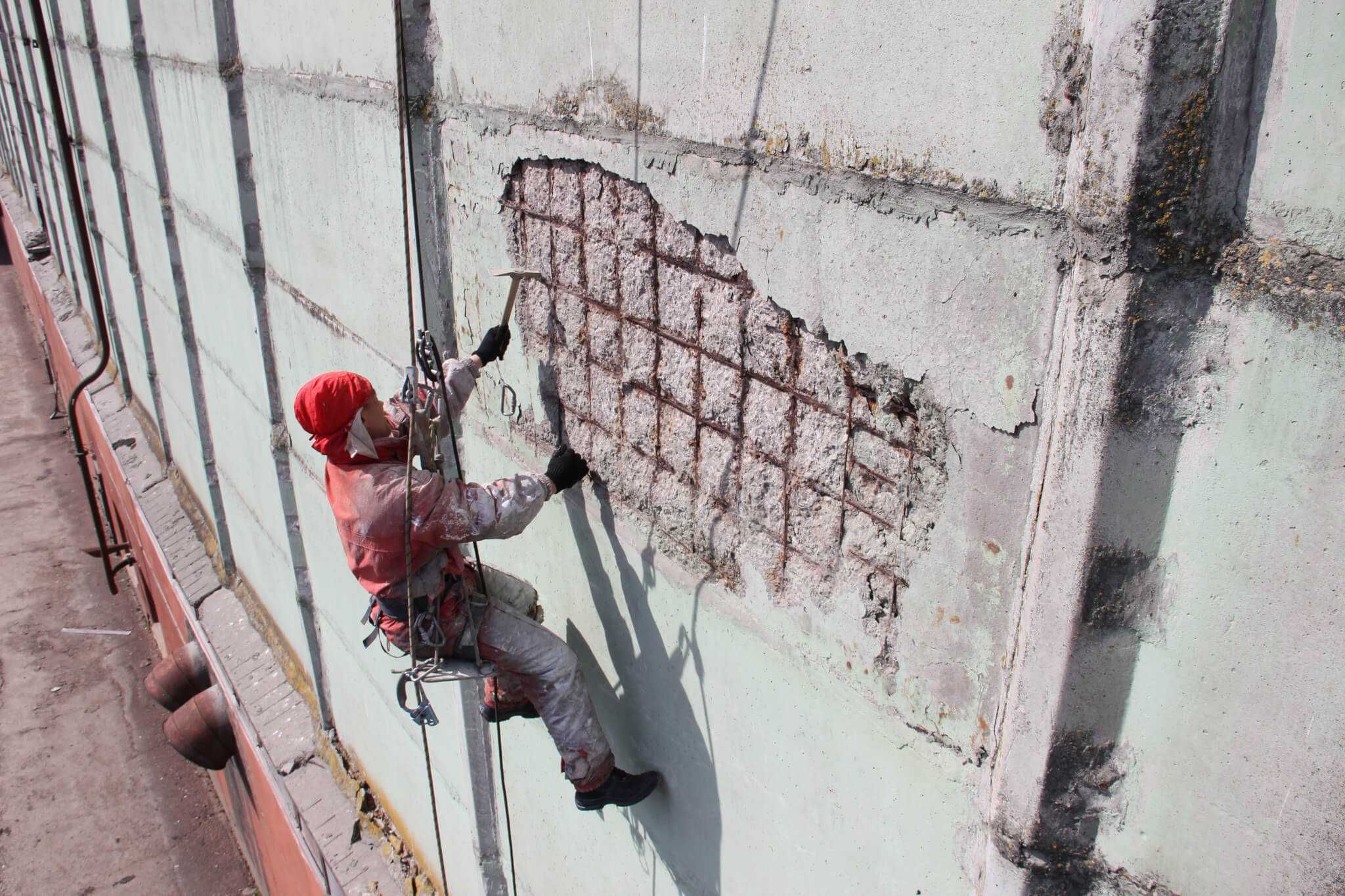

Если на основании есть участки с дефектным бетоном его вырубают перфораторами, отбойниками, бетоноломами. Вырабатывают слой с недостаточной толщиной (до 20 мм), шириной 10-15 см, действуя вдоль арматурных стержней, отслаивающийся защитный слой, неплотный бетон с раковинами, структурные повреждения.

После вырубки поверхность должна быть шершавой и рельефной без пыли, каменной крошки и прочих загрязнений. Арматуру, поврежденную коррозией и не поддающуюся очистке, заменяют. Выступающие на поверхность стержни следует вырезать. В ряде случаев в ходе подготовки возможен комплексный подход.

Химические повреждения

Схема пустотной плиты перекрытия.

Другая распространенная причина возникновения повреждений бетонного покрытия — это агрессивные атмосферные и химические компоненты, которые обуславливают карбонизацию, отложение сульфатов и хлоридные реакции, не говоря уже о температурных колебаниях. Самая распространенная причина деградации бетонных покрытий от воздействия внешней среды — это карбонизация. Чем более пористой является поверхность железобетонного изделия, тем проще в него проникает диоксид углерода, кислород и влага, которая содержится в атмосфере. Причем этот фактор воздействует не на структуру бетона, а на прочность арматурной сетки, которая оказывается окруженной кислотной средой. В результате коррозии объем арматуры увеличивается, что вызывает разрушение бетона изнутри и возможные деформации бетонной поверхности.

Не менее разрушающее воздействие на бетонные поверхности оказывают хлориды, которые применяются в песчано-соляных смесях для посыпания дорог от скольжения. Ионы хлора могут присутствовать в бетоне в результате использования загрязненных материалов на этапе формования железобетонного изделия. Хлориды также оказывают окисляющее воздействие на арматурную сетку и способствуют разрушению всей конструкции. Колебания температуры и вызванные ими циклы «мороз-оттепель» воздействуют непосредственно на бетонное покрытие. Путем инфильтрации сквозь поры бетона влажность проникает внутрь, превращается в лед и расширяется в объеме, создавая давление, которое вызывает появление трещин и деформаций в бетоне.

Схема устройства плиты бетонного перекрытия.

Чтобы провести правильный ремонт такой поврежденной поверхности, сначала необходим глубинный анализ причин деградации бетонного покрытия. В ряде случаев локализованного восстановления поврежденных участков может оказаться недостаточно, чтобы остановить процесс деградации. Следует определить глубину карбонизации, степень воздействия хлорных или серных соединений, состояние арматуры и распределение скрытых трещин и полостей. Бетонный слой, покрывающий дефекты, должен быть удален методом скалывания или с помощью пескоструйного оборудования. Все крошащиеся частицы, непрочные фрагменты или следы коррозии удаляются полностью. Окисленные части арматурной сетки очищаются до блеска с помощью пескоструя, не оставляя ни одного следа ржавчины. Сразу после очистки проводится обработка элементов арматуры, чтобы сделать их химически устойчивыми, после чего проводится реконструкция бетонного покрытия с помощью безусадочной цементной смеси, а отремонтированные поверхности выравниваются.

Для данных работ понадобятся:

- специальные химические вещества для определения степени карбонизации и т.д.;

- пескоструйное оборудование;

- безусадочная цементная смесь;

- затирочная машина.

ВСТУПЛЕНИЕ

Современные технологии восстановления и ремонта железобетонных конструкций обусловливают применение высокоэффективной и производительной техники, которая неумолимо вытесняет ручной труд из этой отрасли строительной промышленности.

Именно такой технологией и является торкретирование или торкрет-бетонирование.

В настоящее время данная технология позволяет говорить о полной механизации проведения бетонных работ

Ремонт бетона или, даже реконструкция зданий с использованием технологии под названием «Торкретирование» – это нанесение на поверхность слоя бетона или др. строительных растворов под давлением сжатого воздуха с помощью специальных торкрет установок.

В данной статье мы постараемся подробно рассказать обо всех особенностях данного техпроцесса, об используемой при этом технике, и приведём примеры реконструкции ж/б сооружений.

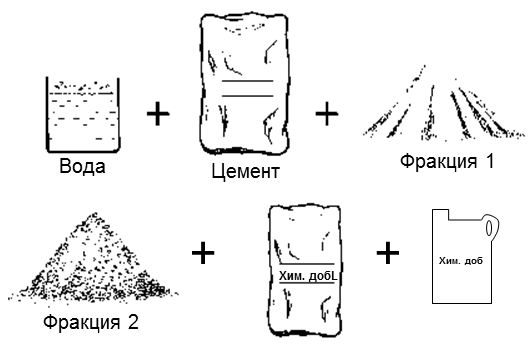

Как самостоятельно сделать состав для ремонта бетона?

При небольшой площади повреждений можно изготовить ремонтный состав для бетона своими руками. В него входит:

Схема наполнителей для бетонной смеси.

- Цемент.

- Кварцевый песок.

- Мелкий гравий.

- Молотый известняк.

- Фиброволокно полипропиленовое.

- Комплекс модифицирующих добавок, состав которых зависит от особенностей старого бетона и условий эксплуатации. Это могут быть регуляторы реологических свойств, процессов схватывания и твердения, специального назначения (морозостойкости, влагостойкости, жаропрочности), полифункционального действия.

- Вода.

Предпочтительнее использовать таблицу соотношений компонентов (рис. 1), так как для получения бетона более высокой или более низкой марки изменять нужно соотношение всех компонентов. Дозировка модифицирующих добавок указывается на упаковке и обычно не превышает 1% от объема цемента.

Рисунок 1. Таблица соотношений компонентов для ремонта бетона.

Все сухие компоненты необходимо смешать. После его в пустую емкость влить нужное количество чистой воды и добавить в нее сыпучий состав, постоянно перемешивая смесь. Для образования однородной массы желательно использовать перфоратор с насадкой-миксером. Если ремонт бетона производится в жаркую погоду при низкой влажности воздуха, объем воды может быть увеличен на 2-3 %. Если температура ниже +5 градусов, то для приготовления раствора используется вода температурой 30-40 градусов.

Перемешивание сухой смеси с водой должно выполняться не менее 4 минут. Готовый раствор следует израсходовать в течение 1 часа.

Причины появления трещин

Заделка трещин в бетоне зависит в большой степени от причины появления трещины, ее характера и места возникновения. Поэтому в первую очередь необходимо разобраться в причине явления и особенностях проявлений конкретных видов трещин.

Таблица 1. Причины трещин бетона

Причина возникновения

Особенности процесса

Внешние признаки

Период появления

Возможности и способы профилактики

Усадка свежей смеси при бетонировании

Слишком быстрое обезвоживание (высокая или низкая температура, сухой воздух)

Трещины располагаются над верхней арматурой, глубина незначительная, ширина зависит от степени обезвоживания

Пока бетон сохраняет пластичность (1…3 часа)

Внимательное отношение к процентному составу раствора, вибрирование, повторное вибрирование до момента схватывания

Ранняя пластичная усадка

Сжатие высохших поверхностных слоев бетона при сопротивлении влажного ядра

Незначительная глубина, ширина более 1 мм, расположение без выраженной направленности

Во время сохранения пластичности

Повторное вибрирование, защита от преждевременного высыхания (увлажнение, укрытие пленкой)

Выделение тепла при гидратации

При массивном бетонировании гидратация ядра нагревает внутренние слои, наружные в это время охлаждаются

Разница температур вызывает рост напряжений (сжимающие в центре, растягивающие по краям)

Трещины сквозные и поверхностные, на изгибах, ширина до или свыше 1 мм

Первые дни после бетонирования, в зависимости от скорости гидратации и внешних условий

Внимание к процентному составу бетона, охлаждение массивного бетонирования, создание деформационных швов

Усадка по мере высыхания

Возникновение напряжения в результате уменьшения объема окончательно высохшей смеси

Трещины любого характера, в зависимости от геометрии массива, свыше 1 мм

После окончательного отверждения, через 2….20 недель после бетонирования и позже

Усиление армирования, подбор состава бетона, выполнение деформационных швов

Деформация в результате перепадов температур

При резком или длительном изменении температуры за пределами расчетного диапазона

Обычно сквозные и на изгибе, реже поверхностные повреждения, ширина более 1 мм

В любой момент

Увеличение расчетного диапазона температур при подборе смеси, усиление армирования, деформационные швы

Механические деформации

Возникают в результате изменения положения опор

Любого характера, чаще сквозные и на изгибах, более 1 мм

В любой момент

Предварительное напряжение арматуры и ее усиление, подбор смеси, устройство деформационных швов

Собственное напряжение

Неправильно подобранное положение и напряжение арматуры, состав смеси

Любые

При возникновении напряжения

Правильное армирование

Нагрузка извне

При повышенных или направленных отлично от расчетных внешних нагрузках

Повреждения на изгибе, сдвиги, микротрещины поверхностные и сквозные

При приложении нагрузки

Правильное армирование, точность расчетов

Морозное растрескивание

При массовом или местном охлаждении за пределами расчетного диапазона температур

Повреждения возникают вдоль арматуры, по пустотам (особенно влажным или заполненным водой)

В моменты охлаждения

Виброуплотнение бетона при укладки для предотвращения пустот, профилактика умышленной порчи

Коррозионные процессы в арматуре

Изменение напряжений в массиве из-за доступа влаги к арматуре, недостаточного защитного слоя бетона

По углам строительных элементов, вдоль армирующих деталей

Через 3…10 лет

Соблюдение правил относительно защитного слоя бетонного смеси, отсутствие доступа атмосферной или грунтовой влаги к армирующим элементам

Почему трескается стяжка пола

Любое бетонное покрытие, недавно залитое или старое, подвергается такому физическому процессу как усадка. Поэтому образование трещин зачастую – естественное явление. Но еще в СССР придумали способы противодействия. А именно формирование компенсационных швов через определенный промежуток во время укладки пола. После того, как пол окончательно затвердеет и наберет прочность, эти зазоры заделывались цементно-песчаной смесью, далее все тщательно выравнивали и получалось абсолютно ровное, монолитное основание под дальнейший монтаж финишного материала.

Это естественная причина образования дефектов. Но чаще всего трещины в стяжке пола образуются в результате нарушения технологии формирования основания из бетона. Ошибки включают:

Выбор некачественных материалов

Это могут быть низкомарочные продукты или смеси неизвестного производителя с загадочным составом. Не секрет, что именно от качества базового сырья зависит прочность будущей стяжки, ее устойчивость к нагрузкам.

Недостаточно проработанная база под стяжку

Как известно, стяжку можно заливать на любую основу, даже грунт или насыпную «подушку» из керамзита, ПГС и проч. Если пропущен целый этап подготовки, включая вибротрамбовку, проливание, грунтование и другие процессы – качественной стяжки не получится. Пол обязательно потрескается, деформируется, под ним образуются пустоты, не упрочненные области и так далее.

Нарушение пропорций при замесе

В строительных магазинах можно приобрести как готовые смеси, так и исходные материалы. Правильные пропорции песка, цемента, воды и других компонентов найти не сложно. Гораздо труднее соблюсти их. Если в смеси недостаточно воды для затворения, часть связующего останется порошком, не наберет прочности. Избыток же влаги приведет к расслаиванию и увеличению срока высыхания, набора прочности. Экономия на цементе тоже не скажется лучшим образом на качестве готового основания.

Не стоит забывать про такой фактор как перемешивание. Недостаточно тщательный замес, наличие комков – это гарантированно некачественный пол в будущем. И не стоит потом удивляться, что стяжка потрескалась, начала пылить и выкрашиваться песком.

Грунтование

При формировании цементно-песчаного пола по минеральной поверхности специалисты настоятельно рекомендуют очистить ее от пыли, масляных и битумных пятен, а затем воспользоваться грунтовкой глубокого проникновения, упрочняющей или адгезионной. От этого зависит насколько хорошо пласты соединятся, без образования пустот, «оторвавшихся» областей, разломов и прочих дефектов.

Армирование

Этим этапом пренебрегают либо ленивые, либо чересчур экономные. Но, как известно, «скупой платит дважды». Задача укрепляющей сетки именно в том и состоит, чтобы упрочнить стяжку, сделать ее максимально монолитной и не дать «расползтись».

Отсутствие демпферной ленты

Из-а того, что материалы стен и пола имеют разный коэффициент линейного расширения, в последние 10 лет производители сухих смесей все чаще рекомендуют использовать по периметру так называемую демпферную или компенсационную ленту, которая нивелирует сезонные изменения и не даст стяжке, сформированной у стен, растрескаться.

Отсутствие должного ухода за стяжкой

Цемент набирает прочность в течение 28 суток. Упрощенно говоря, в этот период смесь связующего и воды постепенно преобразуется в своеобразный «гель», который при застывании формирует цементный камень. Выше мы уже указали, что недостаток влаги ведет к тому, что сухие компоненты так и остаются в порошкообразном состоянии.

Чтобы минимизировать потери воды (через испарение), рекомендуется полностью исключить сквозняки, выключить систему обогрева, поверхность периодически увлажнять и накрывать пленкой.

Мы перечислили наиболее часто встречающиеся ошибки, из-за которых стяжка может потрескаться. Конечно, специалисты исследовательских лабораторий иногда сталкиваются с совершенно немыслимыми причинами дефектов. К примеру, когда в качестве арматуры используются пластиковые бутылки или укладка смеси производилась кусками, с перерывами от 2-4 часов до нескольких дней. Чтобы получить качественное основание, для начала изучите российские СНиПы по работе бетонными полами (СП 29.13330.2011 «Полы. Актуализированная редакция СНиП 2.03.13-88», Пособие в развитие СНиП 2.03.13-88 «Полы. Технические требования и правила проектирования, устройства, приемки, эксплуатации и ремонта», СНиП 52-01-2003 «Бетонные и железобетонные конструкции», СП 20.13330.2010 «Нагрузки и воздействия (с Изменениями N 1, 2)» и др.). Это поможет избежать появления недостатков или хотя бы понять причину их образования.

Специфика ремонтных работ бетонных изделий

Любой материал имеет свои сроки эксплуатации. Самый прочный и крепкий состав с течением времени может иметь трещины, а попадающая внутрь влага ускорит процесс их развития. Чем скорее начнутся ремонтные работы, тем эффективней они будут. Мельчайшие трещины постепенно могут превратиться в большую проблему и серьезно ухудшить эксплуатационные возможности конструкций. Часто после осадки, конструкции покрываются более глубокими трещинами, что может нарушить целостность здания. Не уделяя достаточного внимания качеству проводимых ремонтных работ можно сильно ухудшить состояние бетонного покрытия. Оно не только теряет привлекательный внешний вид, а становится более незащищенным для проникновения воды, не способно удерживать тепло и быстро разрушается.

Технология выполнения ремонтных работ бетонных конструкций

- Приготовление ремонтного состава необходимо осуществлять в строгом соответствии с техническим описанием материала. Внимательно следить за количеством добавляемой воды и временем перемешивания.

- Перед началом ремонт бетонная конструкция должна быть хорошо увлажнена или покрыта специальной грунтовкой.

- Готовый раствор наносится мастерком и его слой не должен быть больше указанного в инструкции. Это гарантирует качество работы и долговечность покрытия. Если требуется нанесение большого количества состава, работы проводятся в несколько этапов.

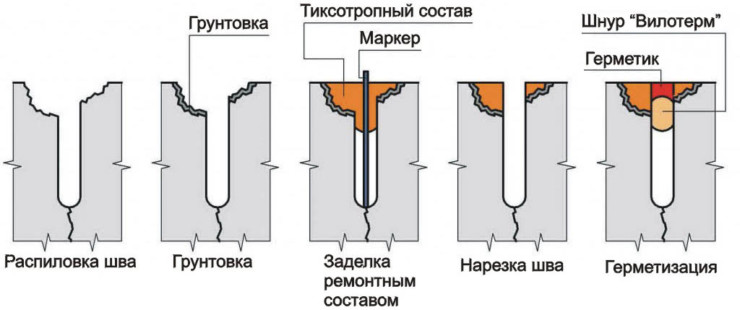

Небольшие трещины с малым раскрытием ремонтируются методом расшивки (нарезание штрабы) и запечатыванием ремонтным составом. При большом раскрытии трещин применяется метод структурного склеивание инъекционным способом.

Для качественного ремонта бетонных конструкций окружающая температура не должна опускаться ниже пяти градусов и не подниматься до тридцати по Цельсию.

Выход из строя бетонных конструкций происходит по различным причинам. При изготовлении не соблюдаться технологический процесс или используется цемент низкого качества, коррозия металлической арматуры или длительный срок эксплуатации в сложных погодных условиях, постоянное воздействие агрессивной среды или другие причины. Результатом будет внешнее и внутреннее повреждение конструкции. Обнаружив трещины, не следует откладывать ремонт, поскольку с каждым днем ширина их наверняка будет увеличиваться, что в конечном итоге приведет к полному разрушению объекта. Капитальный ремонт или полная замена могут оказаться дорогостоящим и сложным процессом.

Специфика ремонтных работ бетонных изделий

Любой материал имеет свои сроки эксплуатации. Самый прочный и крепкий состав с течением времени может иметь трещины, а попадающая внутрь влага ускорит процесс их развития. Чем скорее начнутся ремонтные работы, тем эффективней они будут. Мельчайшие трещины постепенно могут превратиться в большую проблему и серьезно ухудшить эксплуатационные возможности конструкций. Часто после осадки, конструкции покрываются более глубокими трещинами, что может нарушить целостность здания.

Не уделяя достаточного внимания качеству проводимых ремонтных работ можно сильно ухудшить состояние бетонного покрытия. Оно не только теряет привлекательный внешний вид, а становится более незащищенным для проникновения воды, не способно удерживать тепло и быстро разрушается.

Если потрескался бетон

При появлении на бетонируемом массиве трещин любого характера необходимо отслеживать процесс и по возможности останавливать его. На стадии отверждения смеси это может быть своевременное увлажнение или защита от ветра. Прекращение процесса заметно уменьшит проблемы по ремонту трещин в бетоне и позволит сохранить работоспособность конструкции.

При обнаружении трещин в давно эксплуатируемом сооружении следует:

- провести осмотр всех частей здания (сооружения) для определения распределения трещин. Это позволит установить причину растрескивания;

- выявить характер обнаруженных повреждений (поверхностные или сквозные, обширные или микроскопические, с обнажением арматуры и без);

- определить ширину раскрытия трещин в бетоне и их геометрию (степень сужения по мере заглубления в массив, извилистость и прочее).

Решать вопрос о ремонтном составе для заделки трещин в бетоне необходимо после определения характера и распространенности повреждений, а также в зависимости от времени появления повреждений.

Щели появились до затвердевания – необходимо устроить дополнительное виброуплотнение, два и более раза, до устранения каверн. Если растрескивание началось в процессе твердения – в образовавшиеся полости втирается (вливается) цементная или бетонная смесь, поверхность затирается. По прошествии 5…6 часов после застывания смеси появившиеся щели очищаются, убирается пыль и производится затирка (заливка) смесью до полного выравнивания поверхности.

Чаще всего растрескивание происходит после нескольких месяцев или лет эксплуатации. В этом случае, в зависимости от характера и массированности повреждений, выбирается смесь для ремонта бетона:

- инъекционным способом. При таком варианте относительно жидкое «цементное тесто» подается через полимерный патрубок непосредственно в трещину под давлением. Пластичность состава и напор позволяют заделать глубокие и извилистые растрескивания в материале;

- затирочным/заливочным методом. В зависимости от расположения поверхности (вертикальная, горизонтальная, наклонная) выбирается более или менее густая смесь и способ ее утрамбовки в полости;

- торкретированием. В этом случае осуществляется полный ремонт бетона – устранение повреждений, усиление поверхности, удаление потерявшего необходимую прочность поверхностного слоя.

Состав смеси для ремонтных работ включает цемент, фракционный песок, воду и полимерные или органические добавки для увеличения пластичности смеси. Обычно в качестве пластифицирующей добавки используют клей ПВА.

Готовые смеси для ремонта бетона условно делятся по:

- области применения – восстановление дорожных и напольных покрытий, напряженных конструкций, сооружений с обнаженной и требующей защиты арматурой;

- сложности состава – одно-, двух- или многокомпонентные;

- условиям применения – при пониженных температурах, быстротвердеющие, литьевые (для горизонтально расположенных повреждений) и тиксотропные (для вертикальных поверхностей).

Важно: допустимая толщина наливных смесей – до 100 мм, быстротвердеющих – до 40 мм. В процессе отверждения необходимо обеспечить средства защиты бетона, как и в процессе бетонирования.

Окончательно решить, чем заделать трещины в бетоне, может только мастер после обследования объекта и наблюдения (анализа наблюдений) за повреждениями.