Методики контроля

Обзор методов

На сегодняшний день прочность определяется по нескольким методам.

Среди них:

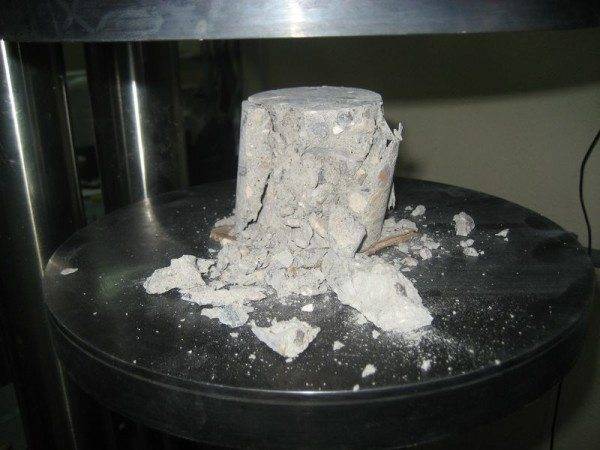

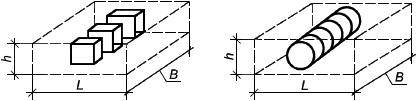

Исследование стандартных образцов. Для этого из раствора с известными пропорциями изготавливаются кубические или цилиндрические фрагменты, которые просушиваются в формах в течение 28 суток. Затем образцы испытываются в специальном прессе, после чего делается вывод об их прочностных характеристиках.

Бетонный цилиндр, разрушенный под прессом

Исследование кернов. Из застывшего бетона вырубается (в последнее время все чаще применяется бурение с использованием алмазных коронок) монолит, который затем подвергается лабораторным тестам. Как и в предыдущем случае, наиболее распространенным является разрушающее испытание под прессом.

Все эти методы могут применяться как в массовом, так и в частном строительстве. Порядок проведения контрольных мероприятий регулируется ГОСТ Р — 53231-2008 «Контроль и оценка прочности бетонов» и рядом других нормативов.

Методы неразрушающего измерения позволяют работать с уже возведенными сооружениями

Изготовление и обработка образцов

Наиболее распространенным методом является испытание кубиков бетона на прочность.

Для этого выполняют такую подготовительную работу:

Отлитые образцы

Из партии раствора отбирают несколько проб бетона, объем которых будет достаточен для изготовления серии образцов нужного размера.

Нормативные документы допускают применение таких контрольных проб:

| Вид исследования | Форма образца | Линейные размеры, мм |

| Контроль прочности на сжатие или растяжение | Кубическая | От 100х100 до 300х300 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше величины диаметра | |

| Контроль осевого растяжения | Призматическая | От 100х100х400 до 300х300х1200 |

| Цилиндрическая | Диаметр от 100 до 300, высота не меньше двух величин диаметра | |

| Контроль прочности растяжения при изгибе | Призматическая | От 100х100х400 до 300х300х1200 |

- Также допускается выпиливание монолитов из застывшего бетона или выбуривание их с использованием алмазных коронок.

- Извлечение осуществляется без предварительного увлажнения материала, по схемам, утвержденным ГОСТом (приводятся в качестве иллюстраций в статье).

Схемы вырубки монолитов

Инструкция допускает к испытанию образцы, не имеющие видимых дефектов – сколов, трещин, раковин диаметром более 10 мм и т.д.

Разрушающий контроль

Лаборатория испытания бетона на прочность разные формы контроля выполняет по разным технологическим схемам.

Контроль прочности на сжатие проводится так:

- Образец (куб или цилиндр) устанавливаем на нижнюю плиту пресса.

- Верхняя плита постепенно опускается, создавая нагрузку на бетон. Скорость нагружения принимают равной около 0,5 -0,6МПа/с.

- Образец нагружается до тех пор, пока не разрушится. При этом схема раскола должна соответствовать указанной в нормативных документах. В противном случае результат не учитывается, о чем делается соответствующая запись в журнале (также информация может заноситься и в протокол испытания или иной документ).

Протокол испытаний бетона на прочность класса В20: образец оформления

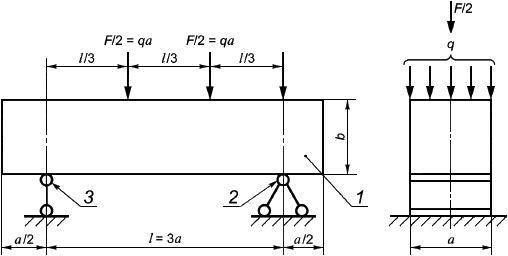

Контроль растяжения на изгибе выполняется иначе:

- Вытянутую призму укладываем в горизонтальном положении в испытательную машину.

- На центральную часть призмы оказываем давление со скоростью нарастания нагрузки около 0,5 МПа/с.

- Для учета образца в ходе контроля необходимо, чтобы линия разрушения прошла в средней части пробы, причем разлом был наклонен не более чем на 15 от вертикальной оси.

Воздействие на призму при изгибающей нагрузке

На основании полученных данных высчитывается прочность бетона. Достаточная точность определения согласно ГОСТу составляет 0,1МПа.

В принципе, при наличии доступа к прессу с прибором для контроля нагрузки оценить прочность образца можно и своими руками.

К примеру, устойчивость на сжатие вычисляется по следующей формуле:

R = (F/A) * K, где

- R – искомая величина прочности.

- F – разрушающее усилие в Ньютонах.

- A – площадь образца, мм2.

- K – коэффициент поправки для учета влажности пористых и ячеистых материалов.

Сохраняемость свойств бетона

Сохраняемостью свойств называют способность бетонной смеси сохранять удобоукладываемость в течение заданного времени.

Применение пластификаторов позволяет замешивать смеси повышенной сохраняемости. По сравнению со смесями, не содержащими специальные добавки, смеси повышенной сохраняемости имеют следующие преимущества:

- переносят длительную транспортировку без потери свойств;

- оптимизируют организацию арматурных, опалубочных и бетонных работ;

- повышают монолитность конструкций благодаря уменьшению количества швов;

- уменьшают потери бетона, связанные с быстрым схватыванием;

- снижают объем работ и затраты электроэнергии;

- повышают качество бетонных конструкций.

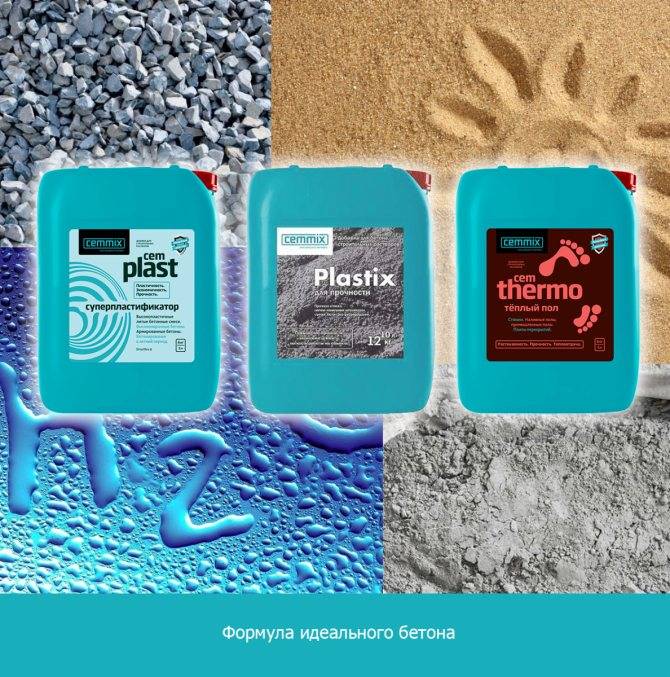

Качество бетонных конструкций напрямую зависит от свойств бетонной смеси: подвижности, удобоукладываемости, плотности и пористости, способности смеси сохранять ее свойства, а также от условий, в которых происходит ее отвердевание. Улучшить все перечисленные показатели смеси позволяет применение специальных добавок для бетона — пластификаторов. Современные пластификаторы — экономичные и удобные в применении жидкости, которые улучшают удобоукладываемость бетона, повышают его плотность и прочность, и позволяют экономить время, расходные материалы, трудозатраты и электроэнергию при производстве бетонных работ.

Технологические свойства

Рассмотрим основные и самые важные технологические свойства:

Бетонная смесь — это смесь цемента, воды, наполнителей и иногда спецдобавок.

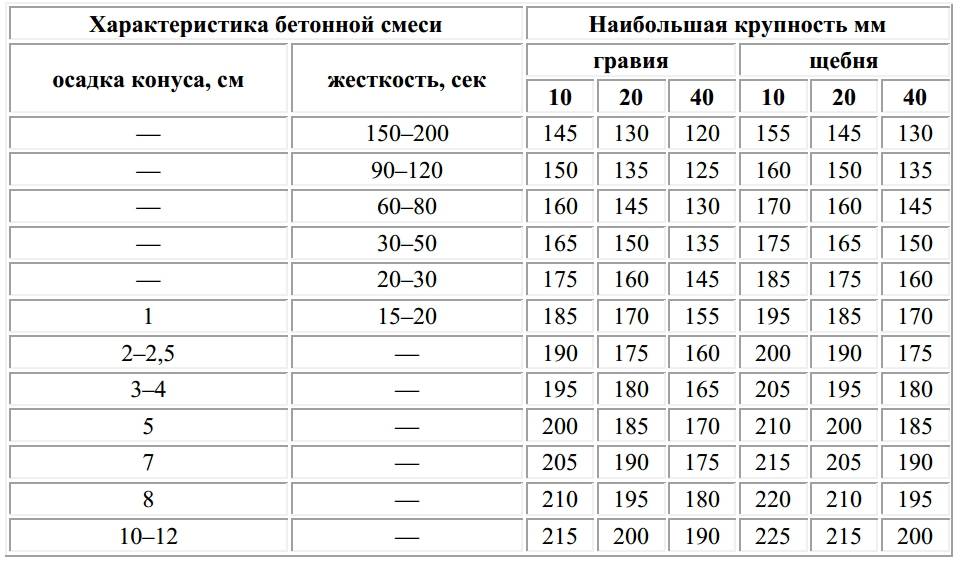

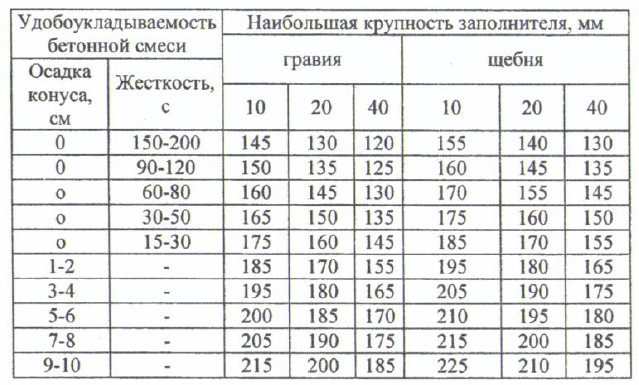

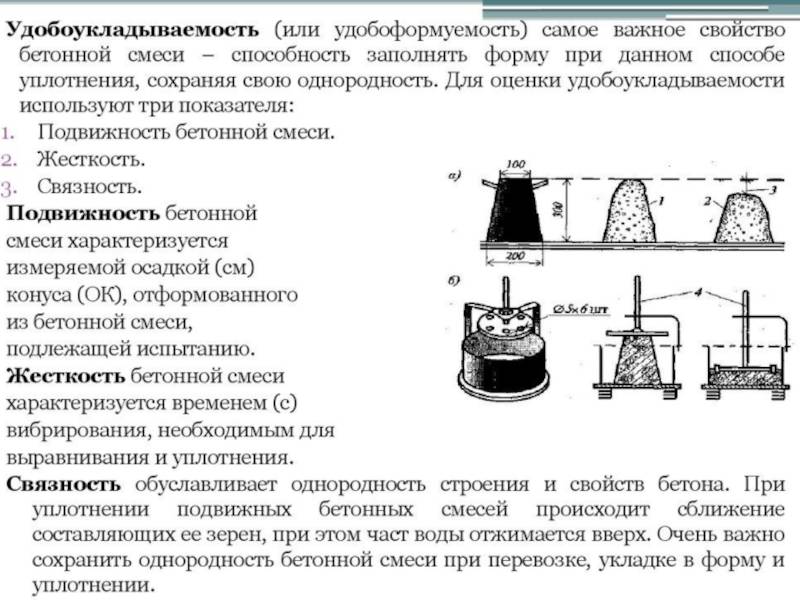

- удобоукладываемость — способность заполнять любую форму будущего бетонного изделия и уплотняться под воздействием внешнего механического усилия. Удобоукладываемость определяется по показателям подвижности и жесткости. Удобоукладываемость должна иметь интенсивность уплотнения и формования согласно принятым нормам. Нужная удобоукладываемость достигается в первую очередь содержанием определенного количества воды;

- однородность и вязкость зависит от соответствующего содержания мелких фракций заполнителя и содержания вяжущего, оптимального соотношения заполнителя из крупных фракций в составе смеси и должного ее перемешивания. Достигнутые при перемешивании вязкость и однородность должны сохраняться при перегрузках, транспортировке и уплотнении укладки в бетонируемом изделии;

- водоудерживающая способность — это способность удерживать воду, содержащуюся в смеси, без водоотделения на поверхности самого изделия и при разделе между крупным заполнителем и цементным тестом. Достигается меньшим количеством воды, а для смесей с большой подвижностью — повышенным содержанием тонкодисперсных составляющих (мелкие фракции заполнителя, вяжущее) и добавлением водоудерживающих веществ (поверхностно активные вещества, тонкомолотые добавки);

- деформативность и прочность в состоянии свежеотформованности, то есть способность удерживать форму после снятия формообразующей конструкции. Необходимая прочность смеси в состоянии свежеотформованности достигается выбором нужной жесткости и ее предельным уплотнением.

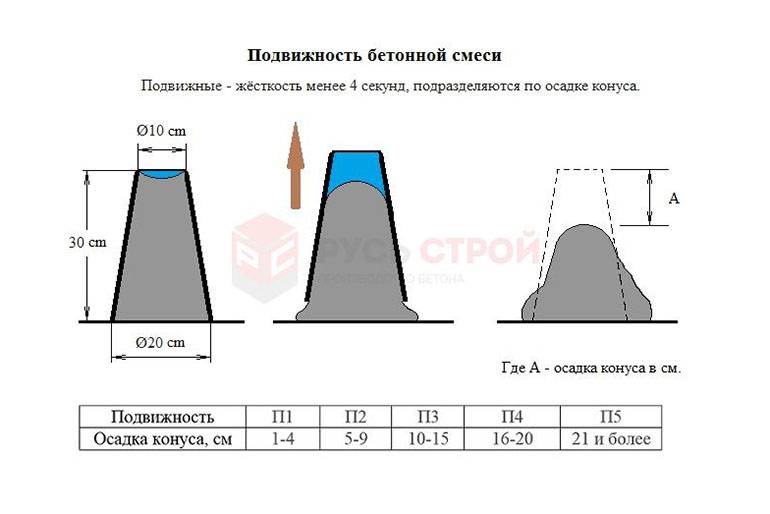

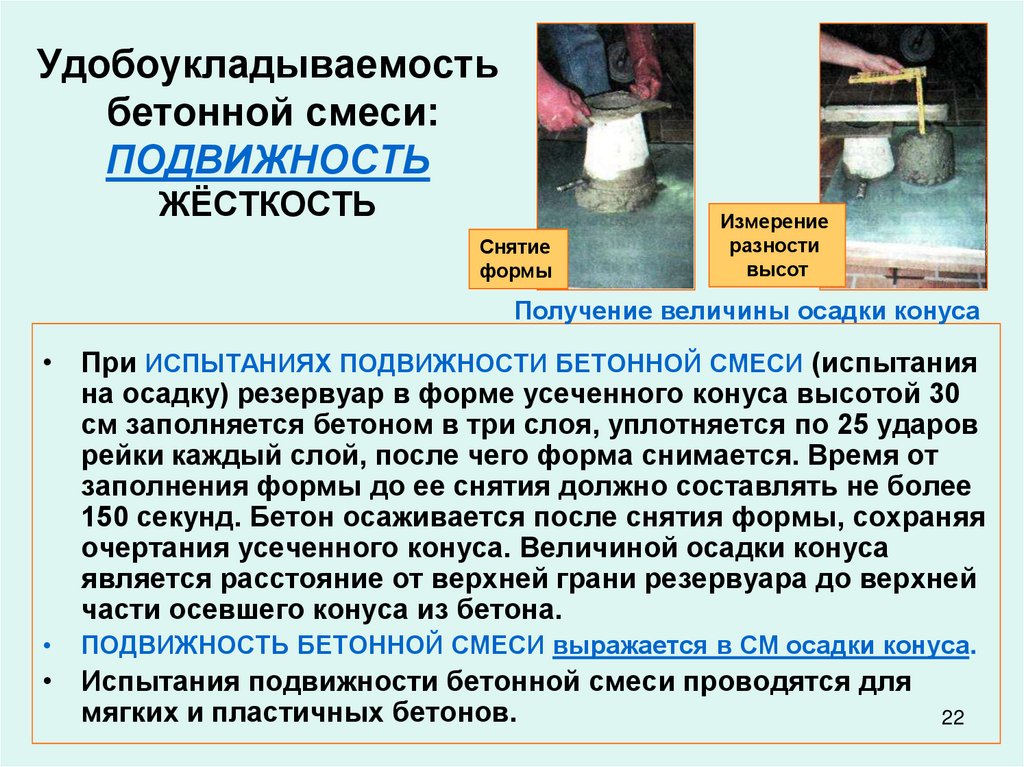

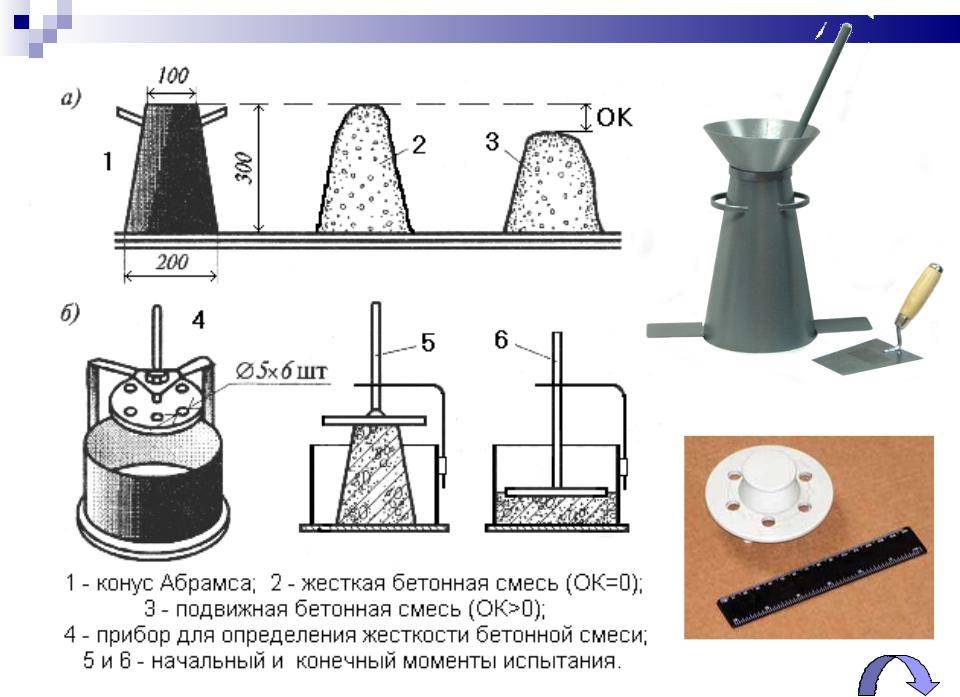

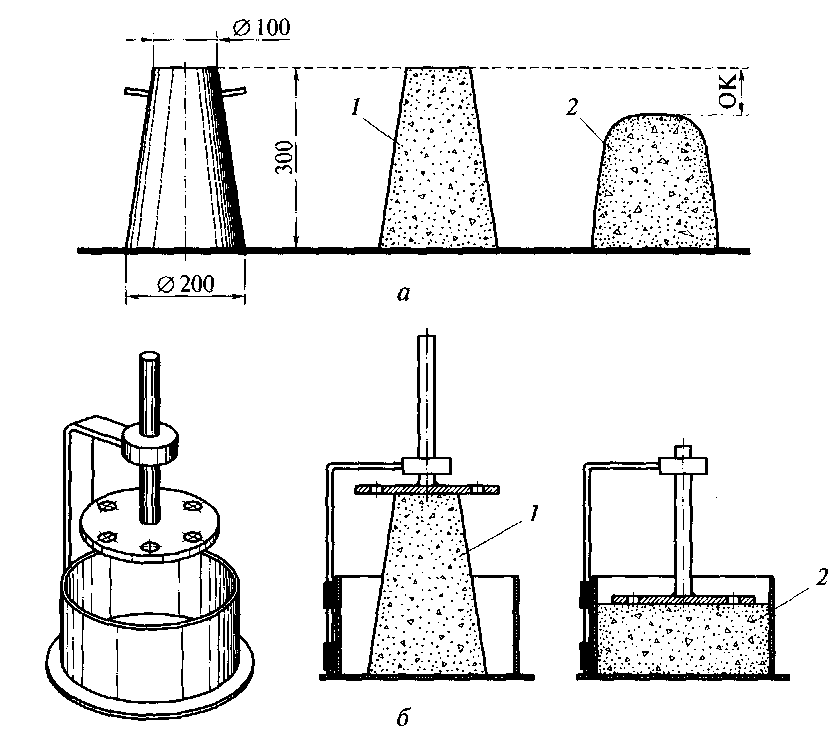

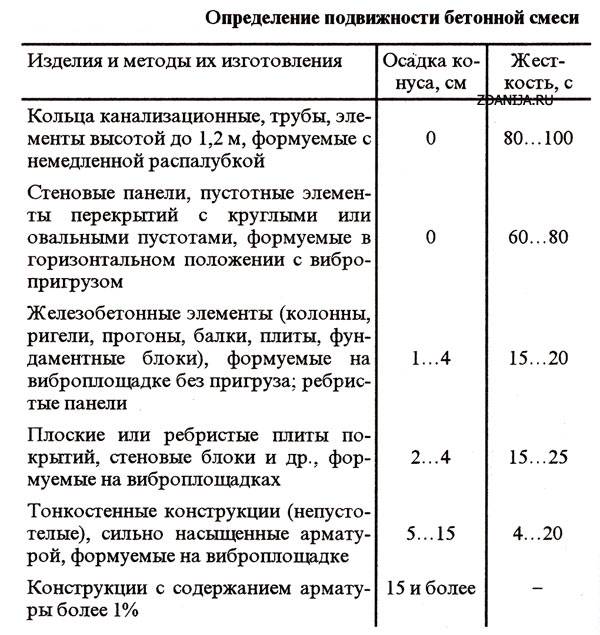

Как определить подвижность?

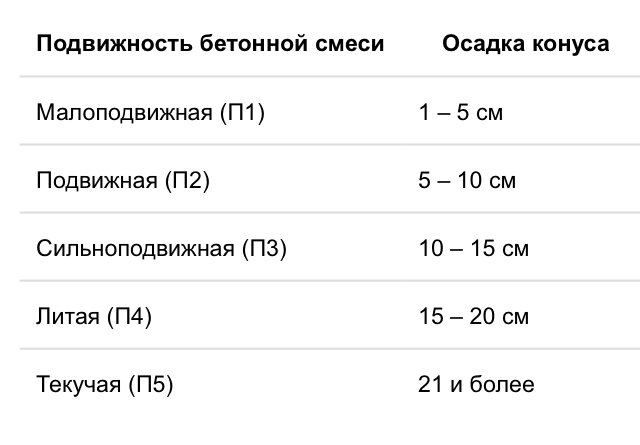

Применяются различные методы, определяющие подвижность бетонной смеси, которые различаются сложностью получения результатов. Осадка конуса — самый быстрый метод. В соответствии с ним определяется, насколько естественным образом (под своим весом) усаживается бетонный раствор, предварительно сформированный в конус. Используется конусообразная металлическая форма, размеры которой зависят от величины фракций щебня. К примеру, конструкция высотой 300 мм, малым диаметром 100 мм и большим — 300 мм, внутренним объемом 7 л.

В нее с широкой стороны тремя порциями укладывают бетонную композицию, каждый слой которой уплотняют путем штыкования (8 – 9 движений на один слой) гладкой арматурой. Лишний раствор убирают. Затем конус переворачивают, как детскую паску, и освобождают раствор, уложенный конусом. Далее дают время, чтобы смесь осела, и осуществляют проверки величины подвижности вычислением снижения высоты раствора относительно верхнего среза формы (высота 300 мм), в которой он находился. Проверка проводится несколько раз для получения усредненного (более точного) результата.

Отсутствие разницы сообщает о максимальной жесткости состава. Когда смесью набрана разница высот до 150 мм — это малоподвижная композиция. Снижение конусом высоты до 150 мм и больше характеризует раствор как максимально текучий (подвижный).

Еще один метод — испытания вискозиметром (используется, когда в смесях щебень имеет размеры 0,5 – 4 см). Конусообразная форма раствора (формируется аналогично описанному выше) ставится на вибростол. В нее втыкается штатив с делениями, на который сверху надевается металлический диск. Включается виброплита и секундомер. Засекается время, когда груз под действием вибрации опустится вдоль штатива до определенной отметки. Полученная величина времени умножается на постоянный коэффициент 0,45. В результате определяется подвижность состава.

Следующий метод — испытания в формах. Используется открытый с одной стороны металлический куб (к примеру, 200 х 200 х 200 мм) для композиций с фракциями щебня до 7 см. В нем размещается конусообразная масса бетона.

Далее куб устанавливается на виброплиту. Одновременно с плитой включается секундомер. Измеряется интервал времени, за которое испытуемые бетонные смеси заполнят углы формы, а поверхность раствора становится ровной. Полученное время умножается на коэффициент 0,7. Результат — оценка подвижности состава.

Необходимые добавки в бетон

Невозможно оспорить тот факт, что бетон является самым применяемым материалом при строительстве. Требования к бетону проектировщиков и исполнителей работ зачастую приводят к использованию модификаторов (химических добавок). Многие добавки также с успехом применяются в цементно-песчаных растворах, для изменения и улучшения их характеристик.

Пластификаторы для бетонных смесей в зависимости от их влияния на смесь делят на: суперпластификаторы, сильнопластифицирующие, среднепластифицирующие и слабопластифицирующие добавки.

Идеальными бетонными смесями для строителей были бы те, имеющие высокую подвижность, замедленное и постепенное схватывание, быстрый набор прочности, имеющие возможность длительной транспортировки, с дальнейшей легкой заливкой в формовочные конструкции, и получение результата заливки, который не требует гидроизоляционных работ.

Но не нужно забывать, что основная задача – придание долговечности и прочности бетонной конструкции, то есть обеспечение на длительное время возможности противостоять и механическим нагрузкам, и физическим и химическим воздействиям окружающей среды. Поэтому жизненно необходимо применение добавок в современном строительстве.

Пластификаторы, позволяющие разжижать смесь для дальнейшего удобного использования, являются самыми распространенными модификаторами, применяемыми в строительстве. Конечно, этот же результат можно получить при добавлении дополнительного объема воды, но в этом случае теряется прочность бетона, его плотность, возможны усадочные трещины и более длительное высыхание будущей конструкции.

Пластификаторы в применении достаточно универсальны: с их помощью можно увеличить прочность бетона, повысить плотность, то есть водонепроницаемость, до 30% уменьшив количество воды, при этом сохранить подвижность смеси, снизить количество цемента и воды, получив при этом бетон с низкой усадкой.

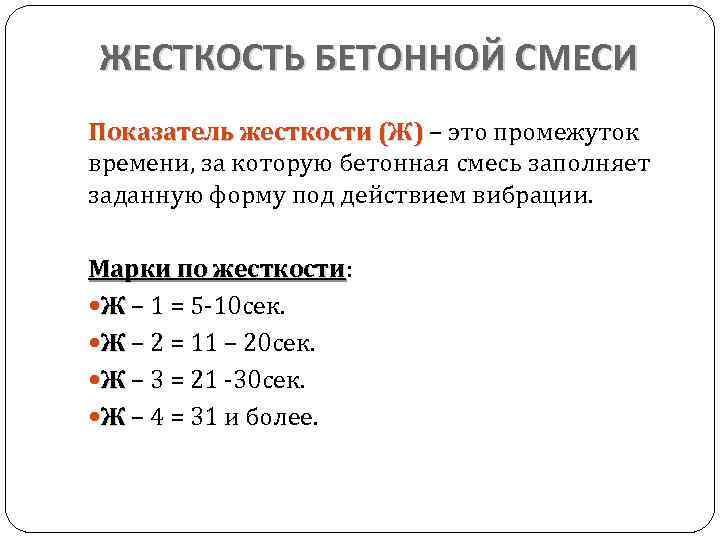

Показатель жесткости

Схема определения подвижности (величины осадки конуса) бетонной смеси.

Жесткие смеси, которые необходимо укладывать вибрационным воздействием, испытывают на удобоукладываемость другими прибором – техническим вискозиметром. Технический вискозиметр состоит из металлических форм и виброплощадки с определенными параметрами. У площадки амплитуда вертикальных колебаний в минуту – 0,35 мм, количество колебаний – примерно 2800-3000. Стандартный конус ставят на площадку, заполняют до верха. Сначала производят стандартное уплотнение штыкованием (как для определения подвижности), а затем окончательное уплотнение производится вибровоздействием до того момента, когда на поверхности конуса и под нижним основанием выступит цементное тесто.

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения; б—после уплотнения; 1 — направление, по которому отжимается вода; 2 — вода; 3, 4 — мелкий и крупный заполнители.

Уплотнение производится в течение определенного периода времени (от 5 до 30 секунд). После уплотнения бетонную смесь аккуратно срезают вровень с конусом, поднимают его. На поверхность этого бетонного конуса устанавливают диск прибора со штангой, тогда снова включается виброплощадка.

Под воздействием вибрации бетон оседает на определенный уровень. После достижения нужной осадки вибрация прекращается, секундомер выключается. Удобоукладываемость измеряется в этом случае в секундах и характеризуется уже не показателем подвижности, а показателем жесткости. Такой способ измерения удобоукладываемости применяется, если берется наполнитель с крупностью зерен ≤ 40 мм.

Деформативные свойства бетона

Под нагрузкой бетон ведет себя иначе, чем сталь и другие упругиe материалы. Конгломератная структура бетона определяет его поведение при возрастающей нагрузке осевого сжатия.

Область условно упругой работы бетона – от начала нагружения до напряжения сжатия, при котором по поверхности сцепления цементного камня с заполнителем образуются микротрещины.

Опыты подтвердили, что при небольших напряжениях и кратковременном нагружения для бетона характерна упругая деформация, подобная деформации пружины.

Модуль упругости бетона возрастает при увеличении прочности и зависит от пористости: увеличение пористости бетона сопровождается снижением модуля упругости. При одинаковой марке по прочности модуль упругости легкого бетона на пористом заполнителе меньше в 1,7-2,5 раза тяжелого. Еще ниже модуль упругости ячеистого бетона. Таким образом, упругими свойствами бетона можно управлять, регулируя его структуру. Модуль упругости бетона при сжатии и растяжении принимают равными между собой:

Есж = Ер = Еб.

Ползучестью называют явление увеличения деформаций бетона во времени при действии постоянной статической нагрузки.

Ползучесть зависит от вида цемента и заполнителей, состава бетона, его возраста, условий твердения и влажности. Меньшая ползучесть наблюдается при применении высокомарочных цементов и плотного заполнителя – щебня из изверженных горных пород. Пористый заполнитель усиливает ползучесть, поэтому легкие бетоны имеют большую ползучесть по сравнению с тяжелыми.

Преждевременное высыхание бетона ухудшает структуру и увеличивает его ползучесть. Однако насыщение водой затвердевшего бетона может вызвать рост ползучести.

Ползучесть и связанная с ней релаксация напряжений может играть отрицательную роль. Например, ползучесть бетона приводит к потере натяжения; в предварительно напряженных железобетонных конструкциях.

Виды бетонов по типу вяжущего вещества

По виду основного вяжущего вещества классифицируют бетоны.

Среди них выделяют:

- Цементные. На основе цемента различных марок, самый распространённый и востребованный вид бетонных смесей. Их используют для внутренних и наружных строительных работ. Востребованные марки бетона, изготовленные на основе портландцемента.

- Специальные. В зависимости от назначения в цементные смесей добавляют разного рода наполнители, к примеру, металлическую мелкодисперсную стружку для прочности. Добавление магнезита повышает жароустойчивость, барита увеличивает защитные свойства материала от проникновения рентгеновского, радиационного излучения.

- Железобетон. Армирование бетонных конструкций металлом.

- Шлакощелочной. Изготавливают из шлакощелочного цемента, в состав которого входит измельченный шлак. При добавлении щелочных компонентов, происходит химическая реакция между алюмсиликатами, глинистыми компонентами. Пор техническим характеристикам, морозостойкости, водонепроницаемости, прочности превосходит бетон на основе цемента. Утилизируются отходы производства, шлак. Перспективное направление развития строительной отрасли.

- Пенобетон. Вспененная цементная смесь, с добавлением песка, воды, строительного фиброволокна. Отличается низкой теплопроводностью, хорошими показателями влагостойкости. Различают конструктивный, теплоизоляционный пенобетон, соответственно маркируется.

- Газобетон. Пористый материал, изготавливается методом автоклавирования. Низкая теплопроводность, но может впитывать влагу.

- Фибробетон. Насыщение цементной смеси фиброволокном придаёт ему дополнительную прочность. Происходит этот процесс за счёт скрепления всех компонентов между собой множеством мелких волокон.

- Арболит. Блоки изготовленные на основе цемента и стружки дерева. Теплый материал, но впитывает влагу.

- Кевларобетон. Изготавливается на основе мраморной, граничной крошки, полиэфирных смол, жидкого стекла с добавлением катализатора. Получается имитация натурального камня. Либо по технологии на основе цементных окатышей, с использованием гравитационной бетономешалки.

- Полимерцементный. К цементу добавляют полимерные наполнители, смолы. Бетонная смесь приобретает дополнительную прочность, отличаются высокой водонепроницаемостью.

- Гипсовый. Используется для отделочных внутренних строительных работ. Добавление пластификаторов, фибры, других компонентов повышает прочность, влагостойкость.

- Силикатный. Делают на основе кремнезёма, гидрата оксида кальция. Автоклавная высокотемпературная обработка повышает прочность.

Универсальные свойства бетонной смеси в том, что в зависимости от состава компонентов, добавок получают материалы с широким диапазоном технических характеристик.

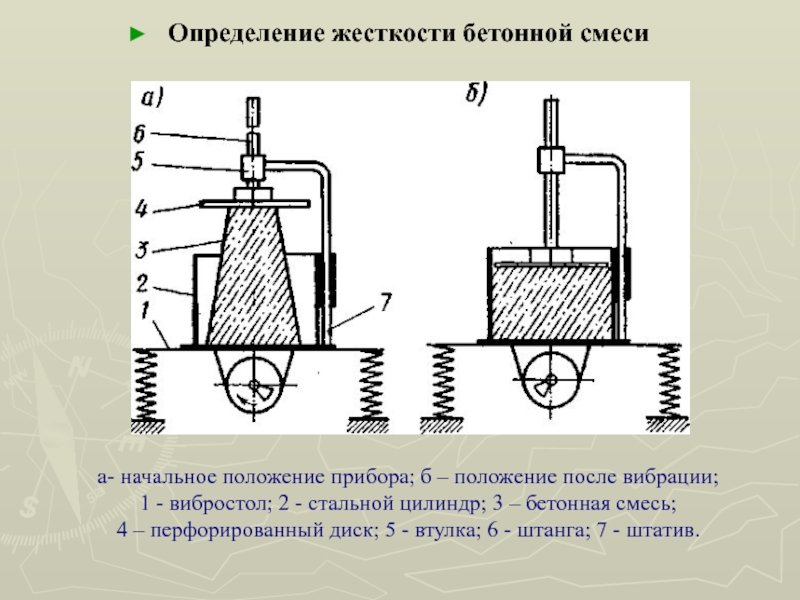

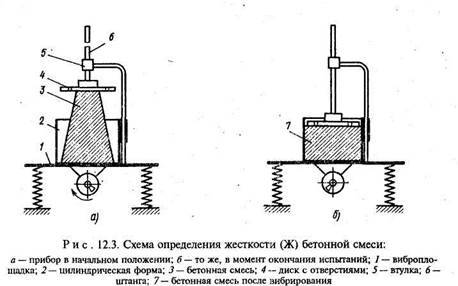

Определение жесткости бетонной смеси

Жесткость бетонной смеси характеризуется временем вибрации (в секундах), необходимым для выравнивания и уплотнения предварительно отформованного конуса бетонной смеси в приборе для определения жесткости (рис. 2).

Рис.2. Определение жесткости бетонной смеси:

1 – прибор для определения жесткости; 2 – схема испытаний

Перед испытанием прибор и приспособления тщательно очищают и все поверхности, соприкасающиеся с бетонной смесью, протирают влажной тканью. Прибор устанавливают и жестко фиксируют на виброплощадке, имеющей стандартные характеристики: частота колебаний 50 Гц, амплитуда колебаний в нагруженном состоянии 0,5 мм.

В цилиндрическое кольцо прибора вставляют и закрепляют специальными ручками конус. Заполнение конуса прибора бетонной смесью производят так же, как при определении подвижности. После этого стальную форму конуса снимают и, поворачивая штатив, плавно опускают стальной диск с шестью отверстиями на поверхность отформованного конуса из бетонной смеси. Общая масса диска с шайбой и штангой составляет 2750 г, что создает при уплотнении пригруз около 9 г/см2.

Затем одновременно включают виброплощадку и секундомер и наблюдают за выравниванием и уплотнением бетонной смеси. Вибрирование производят до тех пор, пока не начнется выделение цементного теста из любых двух отверстий диска. В этот момент выключают секундомер и вибратор. Полученное время (в секундах) характеризует жесткость бетонной смеси. Жесткость бетонной смеси вычисляют с округлением до 1с как среднее арифметическое результатов двух определений жесткости из одной пробы смеси, отличающихся между собой не более чем на 20 %. При большем расхождении результатов определение повторяют на новой пробе бетонной смеси.

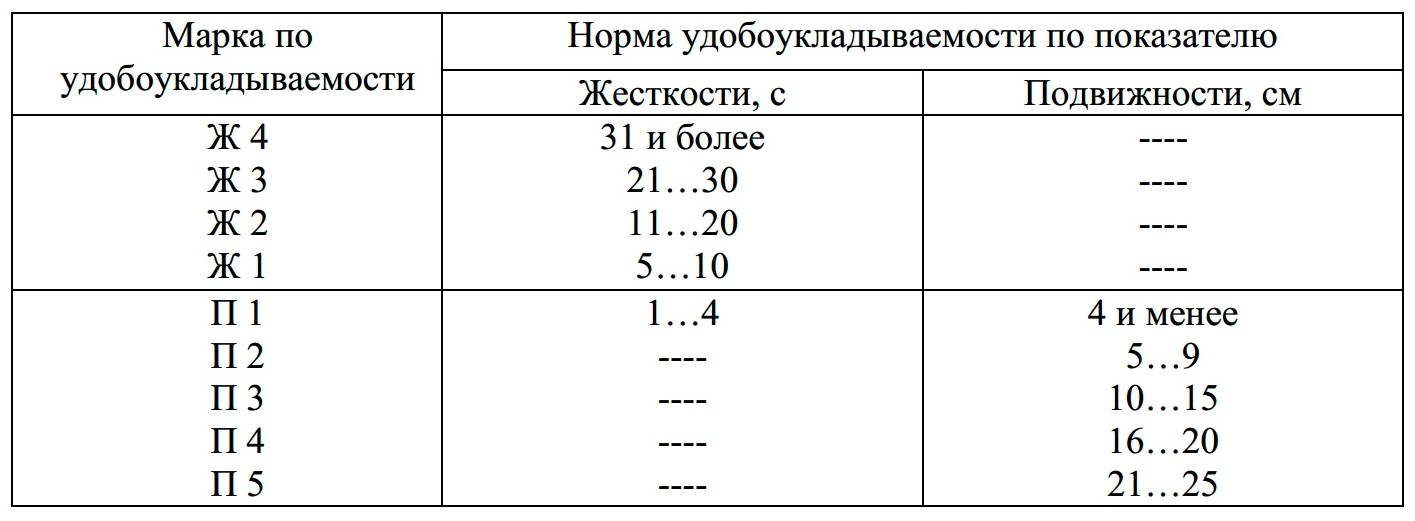

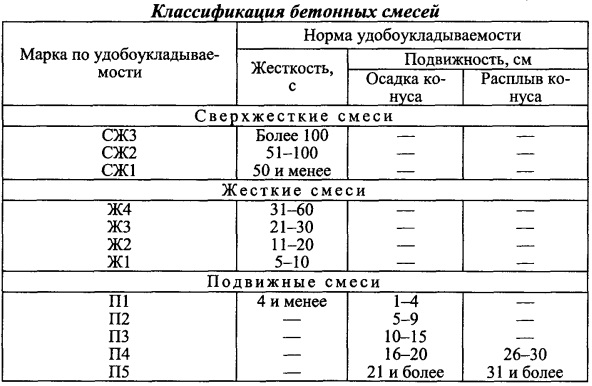

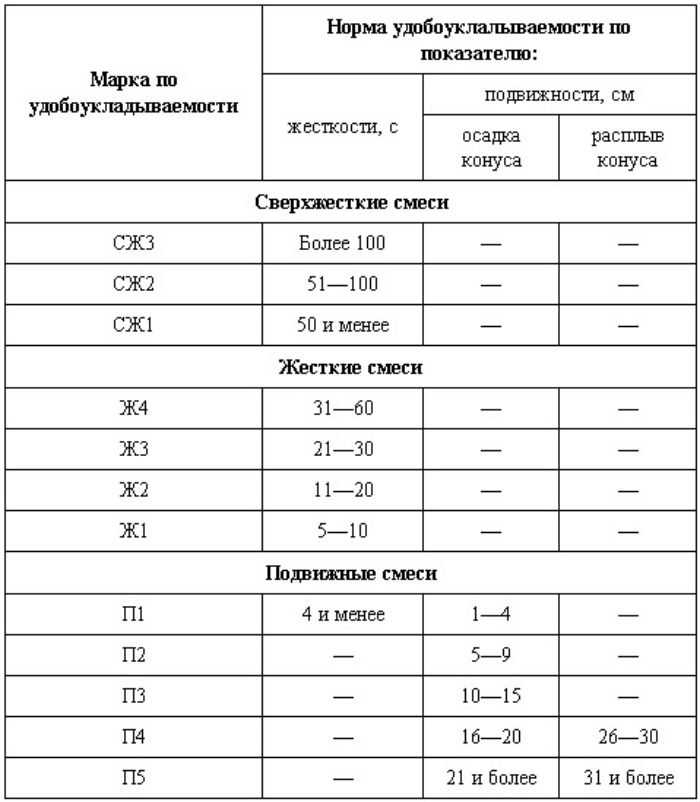

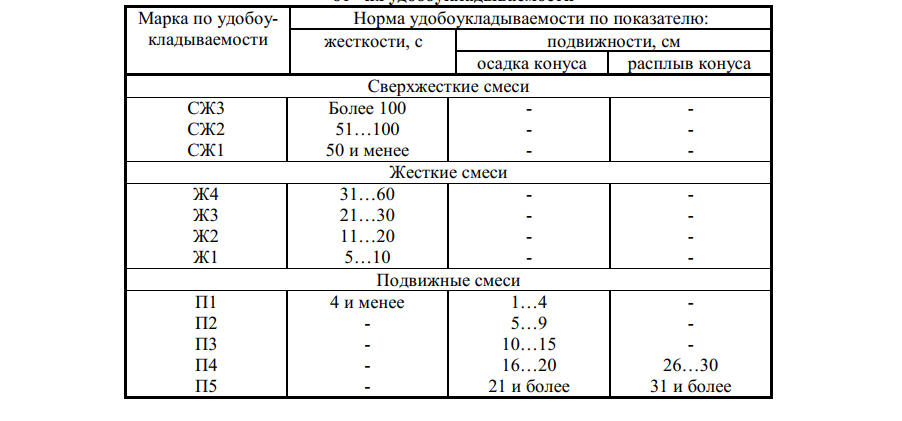

Определение марки бетонной смеси по удобоукладываемости

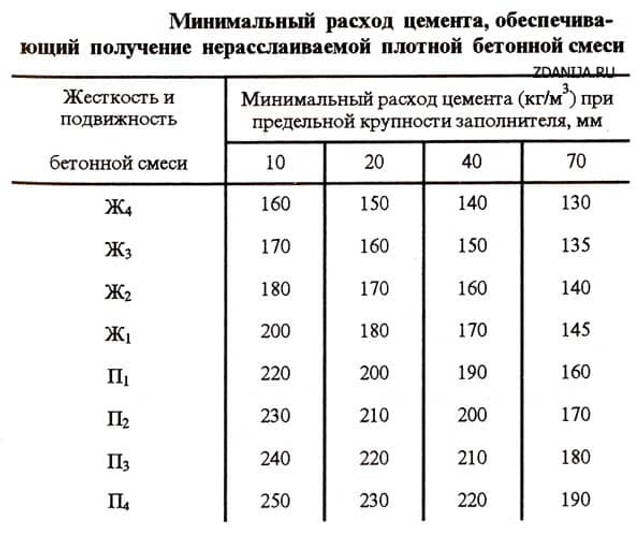

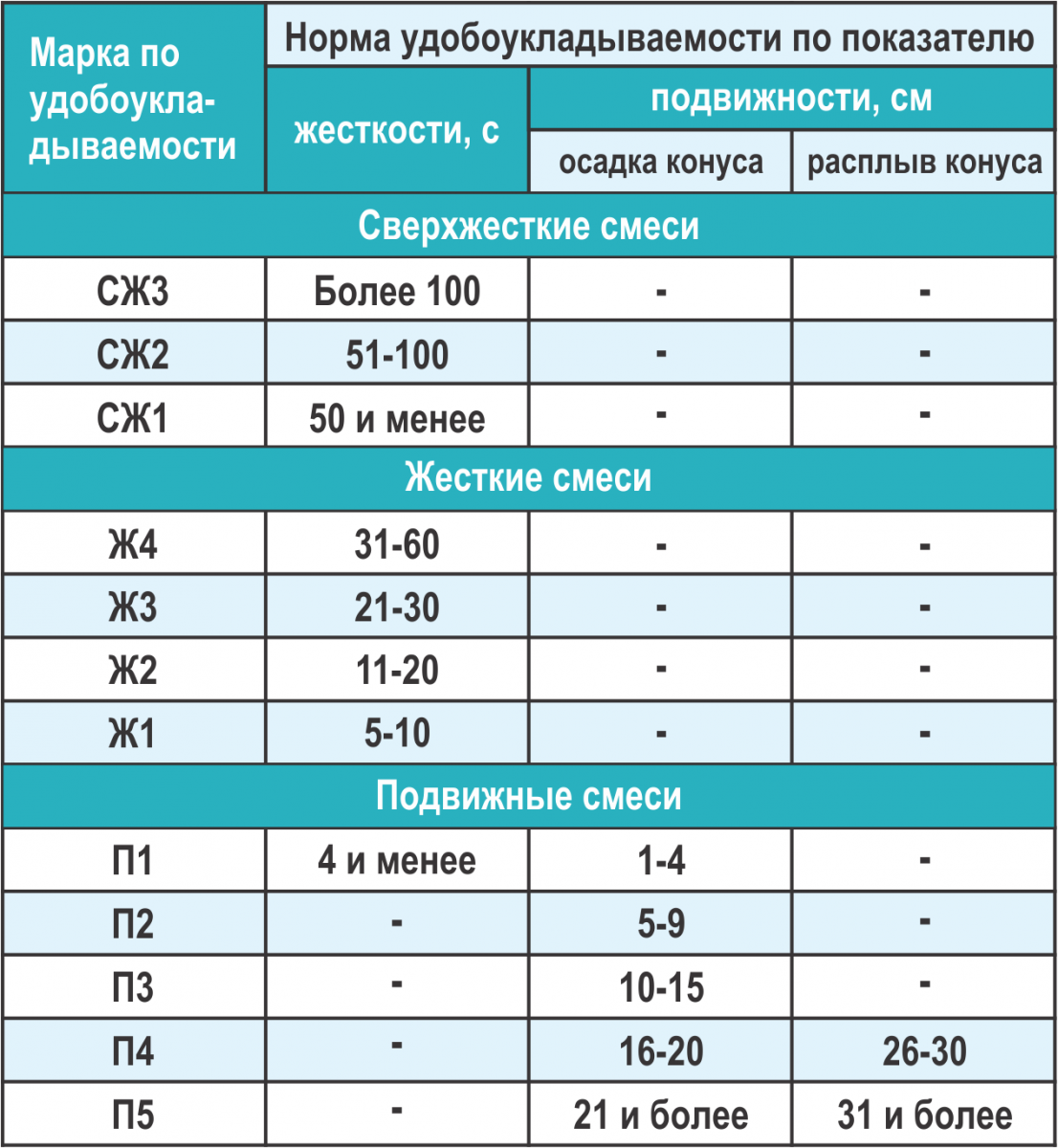

В зависимости от удобоукладываемости бетонные смеси подразделяются на марки в соответствии с табл. 5.

Таблица 5 – Классификация бетонных смесей по удобоукладываемости

| Марка по удобоукладываемости | Норма удобоукладываемости по показателю | |||

| Жесткости, с | Подвижности, см | |||

| Осадка конуса | Расплыв конуса | |||

| Сверхжесткие | СЖ3 | Более 100 | – | – |

| СЖ2 | 51…100 | – | – | |

| СЖ1 | 50 и менее | – | – | |

| Жесткие | Ж4 | 31…60 | – | – |

| Ж3 | 21…30 | – | – | |

| Ж2 | 11…20 | – | – | |

| Ж1 | 5…10 | – | – | |

| Подвижные | П1 | 4 и менее | 1…4 | – |

| П2 | – | 5…9 | – | |

| П3 | – | 10…15 | – | |

| П4 | – | 16…20 | 26…30 | |

| П5 | – | 21 и более | 31 и более |

3. Техническое задание на проектирование

Данные, необходимые для расчета состава тяжелого бетона

1. Нормируемая прочность бетона в проектном возрасте, МПа (кгс/см2).

2. Вид и условия эксплуатации бетонной (железобетонной) конструкции.

3. Способ уплотнения бетонной смеси.

4. Марка бетонной смеси по удобоукладываемости.

5. Условия твердения бетона.

6. Свойства применяемых сырьевых материалов.

6.1. Цемент:

– вид цемента;

– активность цемента при сжатии RЦ (при изгибе RЦИ), МПа (кгс/см2);

– истинная плотность цемента сИЦ, кг/л (кг/м3);

– насыпная плотность цемента сНЦ, кг/л (кг/м3).

6.2. Крупный заполнитель:

– вид крупного заполнителя (щебень или гравий);

– гранулометрический состав;

– плотность зерен крупного заполнителя сЗК кг/л (кг/м3);

– насыпная плотность крупного заполнителя сНК, кг/л (кг/м3);

– объем межзерновых пустот (пустотность) VК.

6.3. Мелкий заполнитель:

– вид мелкого заполнителя;

– гранулометрический состав;

– истинная плотность песка сИП, кг/л (кг/м3);

– насыпная плотность песка сНП, кг/л (кг/м3);

– объем межзерновых пустот песка Vn.

6.4. Вода.

Ограничения, связанные с маркой применяемого портландцемента

Активность (марка) применяемого портландцемента должна быть выше нормируемой прочности бетона. Несоблюдение этой рекомендации связано с неизбежным увеличением расхода цемента и, следовательно, с экономическими потерями. Кроме этого повышенное содержание цементного камня в бетоне приводит, при прочих равных условиях, к ухудшению его свойств – снижению долговечности.

Марку цемента рекомендуется выбирать по данным табл. 6.

Таблица 6 – Рекомендуемые марки цементов

| Класс бетона | В10; В12,5 | В15 | В20 | В22,5 | В25; В26,5 | В30 | В35 | В40 | В45 и выше |

| Марка бетона | М150 | М200 | М250 | М300 | М350 | М400 | М450 | М500 | М600 и выше |

| Марка цемента | М300 | М300; М400 | М400 | М400; М500 | М400; М500 | М500; М600 | М500; М600 | М550; М600 | М600 |

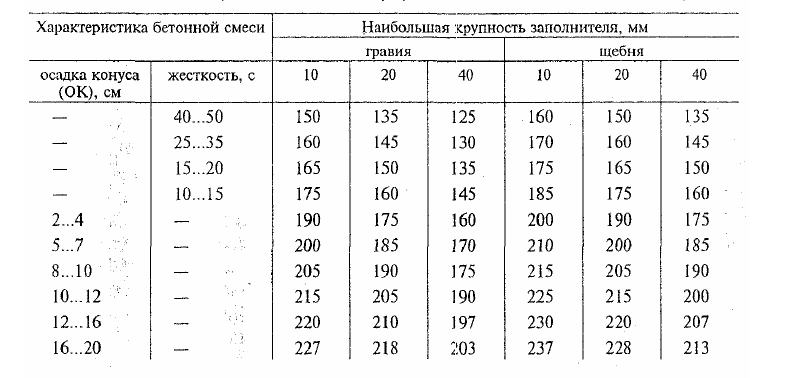

Ограничения, связанные с наибольшей крупностью заполнителя

Для удобной укладки бетона нельзя применять щебень или гравий крупнее минимального размера сечения конструкции.

Наибольшая крупность заполнителя также не должна превышать 0,75 минимального расстояния между стержнями арматуры в железобетонной конструкции.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Виды

По показателям удобоукладываемости цементные составы делятся на 3 категории:

- Ж — жесткие;

- СЖ — сверхжесткие;

- П — подвижные.

Бетонные составы, которые используют в производственной деятельности, оценивают по нескольким техническим параметрам.

Основным из них является удобоукладываемость, которая показывает:

- способность раствора в процессе заполнения объемов формировать плотную однородную массу;

- легкость укладки;

- отсутствие расслаивания;

- прочность после полного затвердевания состава.

Удобоукладываемость одновременно характеризуется по 3 критериям: подвижность массы, жесткость материала, связность раствора.

| Марка цементного раствора по удобоукладываемости | Стандарт удобоукладываемости по показателю: | |

| Жесткости, секунд | Подвижности, см | |

| Проседание конуса | Расплыв конуса | |

| Ж — жесткие смеси | ||

| Ж1 | От 5 до 10 | |

| Ж2 | От 11 до 20 | |

| Ж3 | От 21 до 30 | |

| Ж4 | От 31 до 50 | |

| СЖ — сверхжесткие растворы | ||

| Ж1 | До 50 | |

| Ж2 | От 51 до 100 | |

| Ж3 | От 100 | |

| П — подвижные бетонные составы | ||

| П1 | До 4 | От 1 до 4 |

| П2 | От 5 до 9 | |

| П3 | От 10 до 15 | |

| П4 | От 16 до 20 | От 26 до 30 |

| П5 | От 21 | От 31 |

Жесткие смеси

В состав жестких бетонных смесей входит минимальное количество воды, поэтому исходный материал получается наиболее прочным. Их еще называют трамбованными бетонами, которые используют для возведения ответственных конструкций.

Они отличаются более прочным сцеплением с арматурой и формируют гладкие поверхности. При прерывании бетонирования с использованием жестких бетонов отдельные слои имеют меньшее сцепление между собой, чем при использовании пластичных составов.

Технологический процесс изготовления жестких бетонных смесей более сложный и дорогостоящий. Поэтому этот строительный материал применяют чаще для возведения сооружений, которые в процессе эксплуатации будут подвергаться большим нагрузкам.

Сверхжесткий бетон

Для производства сверхжестких бетонов рабочие смеси подвергаются гидротермальной обработке. После тщательного перемешивания цементные составы уплотняют и сразу переводят из сыпучего состояния в твердый материал. Т.е. промежуточное разжижение состава отсутствует.

Этот стройматериал редко применяют в промышленной сфере. Такие смеси чаще используют в технологиях по производству материала автоклавного твердения.

Подвижные бетонные смеси

Подвижные растворы используются для производства железобетонных изделий и заливки монолитных конструкций.

Такие растворы маркируются от П1 до П5:

- смеси с минимальным показателем подвижности — П1;

- максимально пластичные — П5

Для заливки монолитных бетонных сооружений используются составы с маркировкой П2, П3. А в смеси категории П4, П5 дополнительно добавляют пластификаторы.

Способность раствора сохранять однородную структуру и не расслаиваться в период его перевозки и укладки определяет связность состава. В процессе уплотнения тяжелые крупные наполнители (гранит, щебенка) проседают вниз, а измельченный керамзита, наоборот, поднимается к поверхности.

Это явление отрицательно сказывается на прочности и структуре материала. Чтобы этого не допустить, необходимо точно рассчитать количество мелкофракционного наполнителя, использовать минимальное количество воды и дополнительно использовать специальные пластификаторы.

Показатель удобоукладываемости зависит от марки цемента, состава цементного теста, активных добавок, пропорции песка и крупных наполнителей, а также объема воды, используемой для разжижения.