Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

| Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) | 100 кг |

| Кварцевый песок | 180 кг |

| Сульфат натрия | 0,5 кг |

| Каустик | 1,5 кг |

| Алюминиевая пудра | 0,4 кг |

| Вода | Около 60 л |

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до отвердения бетонного изделия, на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

U-блок своими руками — способы изготовления

Если сроки поджимают, а нужной конфигурации нет в наличии, или просто хочется сэкономить деньги, при этом потратив время и силы, то можно реализовать необходимые стеновые конструкции без применения готовой формы. Здесь есть два варианта:

Формование классического рядового блока

Для этого потребуется много усилий и наличие специального инструмента. Последовательность действий следующая:

Для этого потребуется много усилий и наличие специального инструмента. Последовательность действий следующая:

- разметка согласно требуемым размерам, исходя из толщины стены;

- выполнение 2-х основных пропилов, определяющих толщину стенок;

- произведение нескольких вспомогательных пропилов или высверливаний для удобства обработки;

- извлечение внутренней части при помощи молотка каменщика и его окончательная формовка.

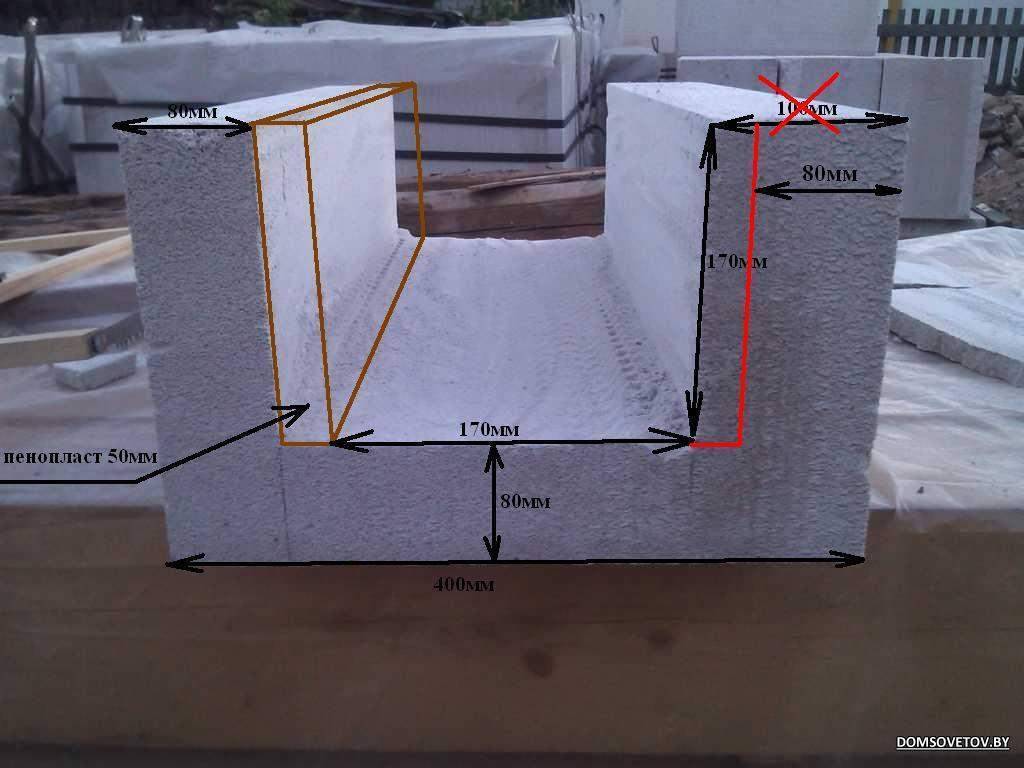

Важно!Такой метод позволяет собственноручно изготовить элемент с любыми требуемыми параметрами. Например, можно увеличить ширину внешней стенки для улучшения показателей теплопроводности. Например, можно увеличить ширину внешней стенки для улучшения показателей теплопроводности

Например, можно увеличить ширину внешней стенки для улучшения показателей теплопроводности.

Изготовление такого блока своими силами хорошо демонстрирует следующее видео:

Применение электроинструмента для резки газобетона заметно ускоряет процесс:

При использовании данного варианта не избежать потерь материала. Также для работы с хрупким газосиликатом потребуется навык, который ещё придется наработать.

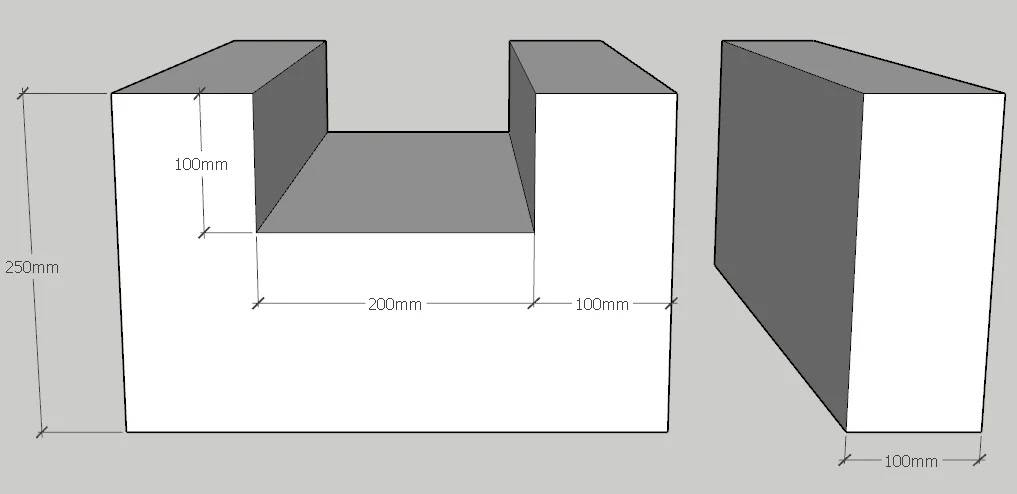

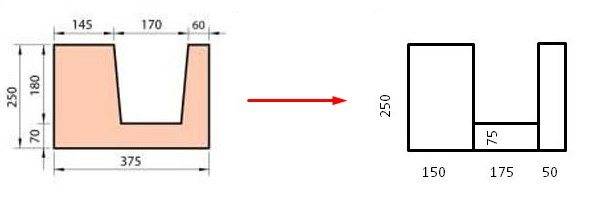

Сборка U-формы из нескольких блоков различной толщины

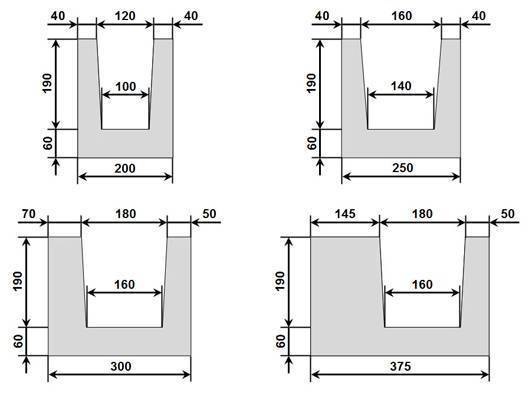

Принцип работы также прост и может быть реализован с минимальными физическими и денежными затратами. Это выкладка по месту на клей стенок будущего элемента из блоков малой толщины, рассчитанной исходя из ширины стены. Взгляните на предложенную схему:

Так, например, для изготовления U-образных блоков толщиной 375 мм потребуются обычные блоки толщиной 150 мм, 75 мм и 50 мм. Сборка происходит по месту в следующем порядке:

- Сначала с наружной стороны стены укладываем на клей обычным способом блоки толщиной 150 мм.

- Далее блоки толщиной 75 мм отпиливаем по высоте 175 мм и монтируем на клей лежа. Это будет дно U- образного блока. Одной стороной этот блок приклеивается на нижний блок. Другой стороной — к блоку толщиной 150 мм.

- Теперь нам нужно приклеить блоки толщиной 50 мм с внутренней стороны стены.

Когда клей схватится, мы получим прочную конструкцию, не уступающую по крепости оригинальным U-блокам.

Главное преимущество такой замены в быстроте и простоте изготовления, ведь достаточно будет сделать лишь 1 пропил с помощью ножовки по газобетону без последующего формования. И собрать конструкцию на клей.

В целом, использование U-блока при строительстве из газобетона актуально и оправдано. Данная форма применима как для изготовления ограждающих конструкций, так и для использования в качестве несъемной опалубки. А идеальное примыкание ко всем используемым элементам сводит к минимуму наличие мостиков холода в доме, а значит гарантирует постройку теплого и комфортного дома.

В целом, использование U-блока при строительстве из газобетона актуально и оправдано. Данная форма применима как для изготовления ограждающих конструкций, так и для использования в качестве несъемной опалубки. А идеальное примыкание ко всем используемым элементам сводит к минимуму наличие мостиков холода в доме, а значит гарантирует постройку теплого и комфортного дома.

Производство и приобретение блоков

Чтобы реализовать самостоятельное производство У-блоков, необходимо придерживаться пошаговых инструкций и не отклоняться от технологии

Если есть желание приобрести магазинное изделие, необходимо обращать внимание на:

- Оттенок материала. Качественный камень обладает белым цветом, что указывает на применение автоклавной технологии изготовления. Серый оттенок демонстрирует укладку в кустарных условиях.

- Документацию и сертификаты качества. Ведущие производители предоставляют клиентам все документы, подтверждающие хорошее качество предлагаемой продукции.

Выбирая материал, нужно учитывать все нюансы и критерии, поскольку они определяют правильность покупки.

Особенности технологического процесса

Эксплуатационные характеристики в газосиликатных блоках закладываются еще на этапе подготовительных действий, при выборе материалов и наладке технологического оборудования. Весь производственный процесс выполняется за несколько операций:

- Подготовка материала – выбор сырьевых компонентов, дозирование их в процентном соотношении и просеивание.

- Перемешивание в технологической последовательности.

- Заливание в формовочные емкости.

- Выдерживание для образования воздушно-газовых пор.

- Термообработка.

- Механическое разделение массива на отдельные блоки.

При корректном технологическом процессе должен образоваться блок с массой около 30-32 кг. Его размеры позволяют заменить одним таким блоком 30 стандартных кирпичей. При этом масса газосиликатного блока будет в несколько раз меньше за счет образования пузырчатых газовых пустот в его структуре.

Материалы для газосиликата

В отношении материалов производителям приходится строго придерживаться условий СНиП и технических инструкций, так как несоблюдение пропорций, сроков выдержки, температурного режима и прочих условий приводят к несоответствию характеристик газосиликата. Таким образом для изготовления 1-го кубометра газосиликатных блоков необходимо подготовить такие материалы:

- песок – рекомендуется использовать кварцевый, на долю которого должно приходиться порядка 70% всей структуры, что равносильно примерно 450 кг;

- портландцемент – для сцепления микрочастиц песка и других компонентов. Его доза составляет 8-10%, и его масса будет примерно 50-60 кг;

- вода в объеме 450 л;

- известь – ее необходимо от 12% до 20%, по массе это равно 120 кг;

- гипс – массой 0,5 кг или 2% от общей структуры;

- алюминиевая пудра — ее доля около 2%, или 0,5 кг.

Приведенные процентные соотношения могут корректироваться в зависимости от желаемых свойств газосиликатных блоков. Например, при достижении большей плотности и прочности доля пористой структуры должна быть в пределах 38%. Это самое рациональное процентное соотношение, и такой блок подходит для строительных целей. Если же требуется изготовить легкий блок с большим объемом газовых пор – необходимо добиться 52% пористости. Такой материал подойдет для легких построек, перегородок, обустройства верхних этажей и мансард. Максимальный процент пористости – 92%. Такие блоки могут использоваться исключительно для теплоизоляции и отделки фасадов – их структура не выдержит функциональных нагрузок, характерных для несущих конструкций.

Необходимое оборудование

Оборудование также требует тщательного подбора, как и материалы. Причем на всех этапах должно иметься оснащение, способное сохранять свои настройки и работоспособность:

- вибросито – оно необходимо для автоматического отделения от песка примесей и твердых частиц крупной фракции;

- шаровая мельница – используется для смешивания сухих компонентов (песка, цемента, пудры, извести);

- бетономешалка или специальный смеситель для строительных растворов – применяется на этапе добавления воды;

- дозаторы;

- автоклав для обжига и термообработки газосиликатных блоков;

- формы для укладки блоков и их формовки;

- автоматическая резка с шаблоном и комплектацией пилами под вырезание пазов.

Преимущества и недостатки

Несмотря на нестандартную форму, U-газоблок обладает массой преимуществ. Среди них выделяют:

- Улучшенные прочностные свойства и большой срок службы. Эти показатели достигаются за счет автоклавной обработки.

- Небольшой вес. Преимущество обусловлено наличием сотен тысяч ячеек по всей структуре.

- Устойчивость к воспламенениям и отсутствие проблемы выделения токсических веществ при воздействии экстремальных температур.

- Отличные теплоизоляционные свойства. Они обеспечиваются ячеистой структурой материала.

- Соответствие всем стандартам экологической безопасности. В составе блоков присутствуют безопасные компоненты природного происхождения. В их числе: вода, цемент, известь и песок.

- Правильная геометрия, уменьшающая величину стыков между каждым изделием.

- Повышенные звукоизоляционные свойства, поскольку пористый материал поглощает энергию звуковой волны.

- Небольшая водопроницаемость из-за замкнутости ячеек.

Из-за множества плюсов такие изделия занимают лидирующие позиции в списке самых популярных строительных материалов.

Кроме плюсов, конструкции обладают и минусами. В первую очередь, стены из газоблоков с У-формой требуют двукратной обработки грунтовкой, поскольку такая смесь плохо удерживается на поверхности. При этом применять простую штукатурку для отделки нельзя, т.к. она быстро отвалится. Ее заменяют грунтовкой глубокого проникновения.

Еще материал не может обеспечить хорошую степень фиксации крепежных элементов. В пористой структуре может накапливаться конденсат, что влечет за собой появление трещин и деформаций.

При фиксации бытовой техники (телевизоров и кондиционеров) могут возникнуть различные сложности, что обусловлено специфической формой и строением материала.

Если при производстве камня не были соблюдены основные правила, создать на его основе качественный материал будет проблематично.

Прессованные цементные блоки из пескобетона (бессер-блоки)

Еще один вид пустотелых строительных блоков делают из пескобетона. По той же технологии делают и полнотелые, но они имеют низкую теплоэффективность. Зато стена — практически монолит, пробить ее сложно, несущая способность высокая. Но такой дом, чтобы быть теплым, будет иметь очень толстые стены, что увеличит затраты на фундамент.

Какие блоки лучше для строительства дома? Если в приоритете прочные стены, то вибропрессованные вне конкуренции

Процесс формирования вибропрессованных блоков такой: смесь из цемента и песка разводят водой. Раствор заливают в формы, которые затем обрабатываются на вибропрессовальном столе. То есть, раствор одновременно подвергается вибрации и давлению. Это придает ему повышенную прочность и позволяет делать стенки тонкими, а пустоты значительными. Это все дает возможность уменьшить вес, а также повысить теплотехнические характеристики. Технология эта в Америке давно применяется. Из такого строительного блока строят бюджетные дома. Называется он бессер-блок.

Достоинства и недостатки вибропрессованных блоков

Основное преимущество данной технологии — обработка вибрированием с одновременным давлением. Бетонный камень получается очень прочным и однородным. Нет пустот, неоднородностей, характеристики и свойства стабильны, стенки ровные и гладкие. А еще такая обработка дает возможность контролировать размеры. Из всех блоков, которые заливают в формы, у этого лучшая геометрия.

Пескобетонные блоки: основные характеристики полнотелых

Далее по свойствам: морозостойкость высокая — от 50 циклов (до 300), прочность — М100 или выше. Теплопроводность пустотелых блоков — 0,9 Вт/м²С, что значительно ниже чем требуется, так что либо стенка толстая должна быть, либо утеплять надо. Влагу поглощает, но в небольших количествах, намокания не боится. Данных о теплопроводности полнотелого блока нет. Надо понимать, что они крайне неутешительные.

При строительстве стен из пустотелых виброблоков рекомендуется армирование. Причем делают и вертикальное, и горизонтальное. Для вертикального используют прутки, которые хорошо бы связать с выпусками из фундамента. А горизонтальное армирование — металлическая сетка. Это не требование, но так получаются более прочные стены.

Какие блоки лучше для строительства дома? По красоте — эти

Из «чистых» недостатков — достаточно большой вес и небольшие размеры камня. Это если сравнивать с блоками из легкого бетона. Соответственно, фундамент под большой вес нужен более мощный, что ведет к увеличению затрат на него.

Теплоблок

На основе технологии вибропрессования сделан теплоблок. Это многослойная конструкция, в середине которой находится полистирол, а по бокам цементно-песчаный вибропрессованный состав. Причем одна сторона лицевая, окрашена в массе и, как правило, фактурная, а вторая — полнотелый строительный камень, который несет нагрузку. Для повышения надежности конструкция скреплена армирующими стержнями.

Пожалуй, самый энергоэффективный вариант. Вот только пока он не слишком популярен

То есть, теплоблок — это материал «три в одном». Сразу и стена возводится, и ее теплоизоляция и отделка. Задумка очень интересная и заманчивая. Но, как водится, новинка вызывает опасения — как такой пирог поведет себя со временем? Насколько надежны такие стены? В общем, пока народ не спешит, хотя эти блоки лучше для быстрого строительства дома.

Тут характеристики найти не так сложно. Видимо, потому что теплопроводность радует

Профильный газобетонный блок – нюансы применения

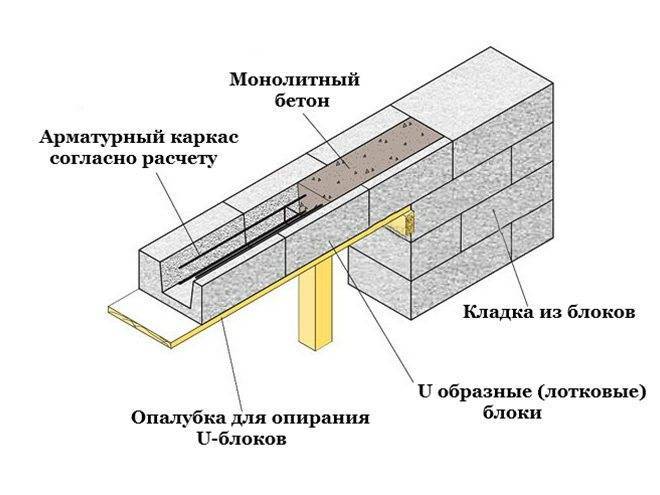

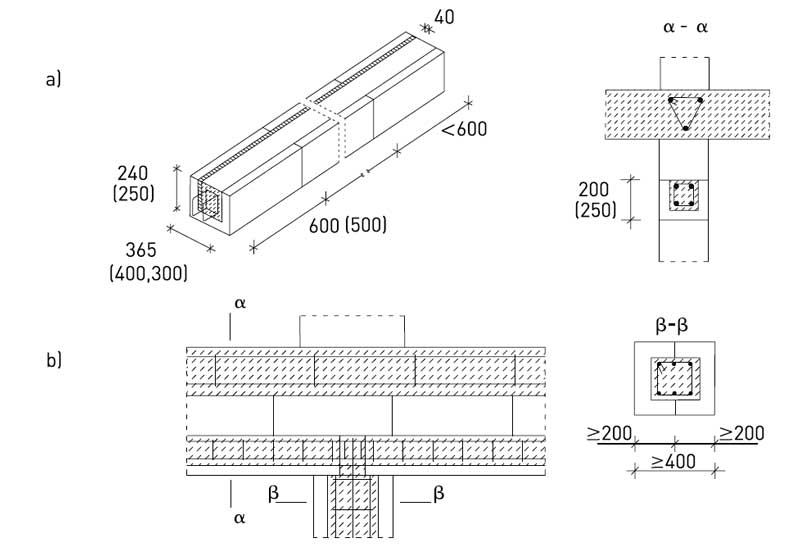

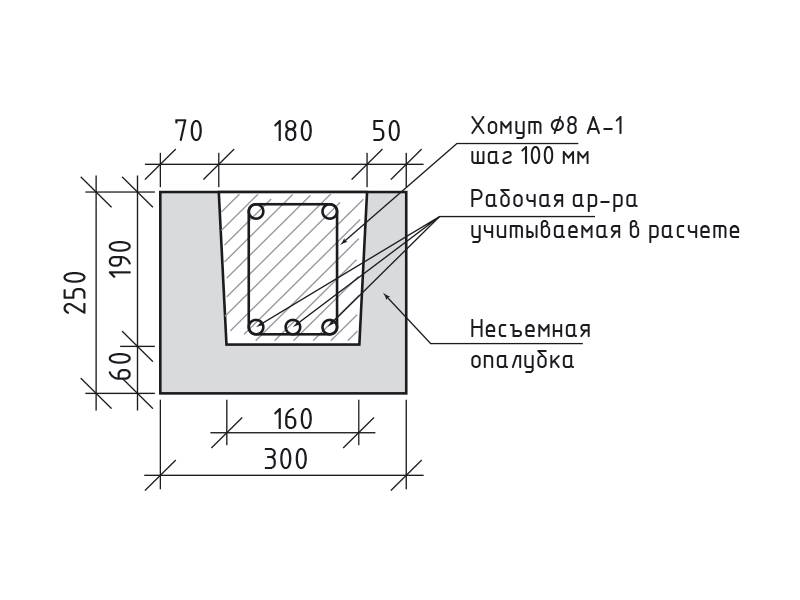

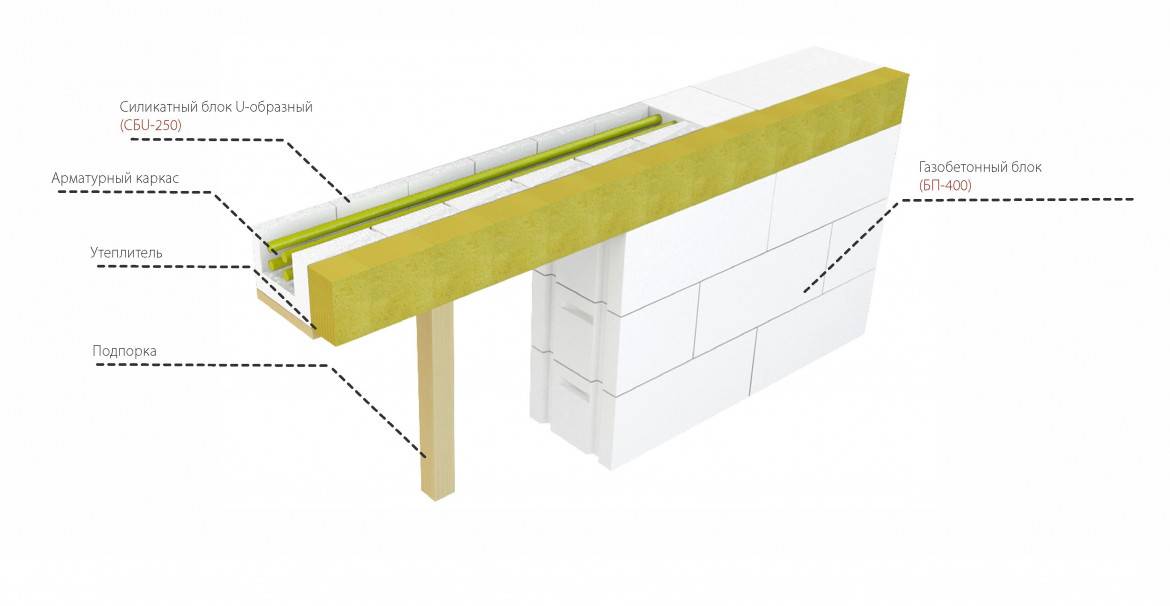

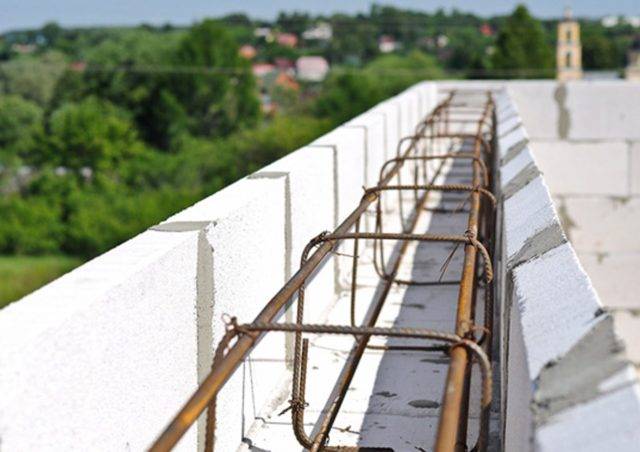

Для кладки применяется специальный клей. Армирование конструкции производится стальными стержнями, которые располагаются внутри желоба, заполняемого бетонной смесью. Марка применяемой бетонной смеси, а также сортамент арматуры определяются в зависимости от величины действующих усилий. Заполнение полостей бетоном производится до верхней кромки. После окончательного твердения бетона профильные изделия формируют монолитную конструкцию с повышенной прочностью.

Используя U-образные блоки из газобетона, соблюдайте следующие рекомендации:

- монтаж элементов на опорную поверхность производите после окончательного набора бетоном эксплуатационной прочности. Окончательную прочность бетон приобретает через 4 недели после заливки;

- площадь опорной поверхности должна охватывать всю ширину изделий, включая застывший бетон с арматурой, и составлять не менее 20 см. Запрещается использовать в качестве опорной плоскости стенки верхней части желоба.

Автоклавный метод получения газоблоков, имеющих U-образную форму, позволяет получать изделия, пользующиеся популярностью при строительстве зданий

Газонаполненный бетон также выполняет функцию теплоизолированной опалубки. С целью повышения теплоизоляционных свойств, внутри желоба располагается пенопластовый или пенополистирольный вкладыш. Это позволяет увеличить эффективность теплоизоляции, избавиться от перемычек холода, значительно уменьшив уровень теплопотерь.

Материалы для малоэтажного строительства

Благодаря технологическим открытиям и разработкам, в XIX веке был получен строительный материал, который назвали пенобетоном. Блоки, изготовленные по этой технологии, отвечают всем требованиям, необходимом при малоэтажном строительстве. К тому же они обладают некоторыми преимуществами по сравнению с традиционными материалами.

Именно поэтому пенобетон стал очень популярен среди частных застройщиков, и теперь многие умельцы задаются вопросом, как изготовить пеноблоки в домашних условиях.

Плюсы и минусы пенобетона

На фото – строительство из пенобетона.

На фото – строительство из пенобетона.

Какими же свойствами обладает этот материал, и при каких условиях его использование действительно имеет смысл? Пенобетон получают в результате насыщения пеной строительной смеси, состоящей из цемента и песка.

После её застывания в специальных формах получают блоки ячеистого бетона.

Состав пеноблока поистине уникален. Благодаря тому, что его пористая структура не имеет сквозных отверстий, пенобетонные блоки приобретают следующие положительные свойства:

- низкая, по сравнению с обычным бетоном, теплопроводность пеноблока;

- экологичность;

- малый вес;

- малый расход цемента при производстве;

- лёгкость обработки (блоки можно пилить обычной ножовкой);

- влагоустойчивость;

- замечательная звукоизоляция.

Технологии производства пенобетона

На фото – технология производства пеноблоков.

На фото – технология производства пеноблоков.

Различают три основных способа получения пенобетона, которые могут иметь некоторые изменения в технологии производства, но при этом полностью соответствовать основной технологии:

- Классическая технология. Изготовленная в специальном пеногенераторе, пена под давлением добавляется в цементный раствор при замешивании. Полученная в результате этого смесь при застывании образует ячеистый материал, используемый при строительстве.

- Сухой способ. Все компоненты смешиваются без использования воды, но при этом непрерывно подаётся пена, образуемая в генераторе. В итоге получается пенобетон, обладающий высокой плотностью и равномерным распределением дисперсионной среды.

Этот метод предпочтителен для производства данного материала в больших объёмах, поскольку требуется дорогостоящее оборудование, которое нерационально использовать при производстве небольшого количества пенобетона.

Баротехнология. Используется в основном при производстве больших объёмов смеси и для изготовления монолитных конструкций. Пенобетон получают при смешивании компонентов под большим давлением в баросмесителе, использование которого возможно только в производственных цехах.

Из вышесказанного становится понятно, что единственно возможная технология изготовления пеноблоков в домашних условиях, это классическая. Технология не подразумевает трудоёмких процессов получения однородной пенобетонной смеси, а пеногенератор, необходимый для этого можно не только купить или взять в прокат, но и сделать самому.

Характеристики

Основные характеристики любого строительного материала — плотность и прочность на сжатие. Именно они и устанавливаются ГОСТом 31359-2007, который описывает требования к ячеистым бетонам автоклавного твердения.

Прочность на сжатие газобетонного блока может быть такой: В0,35; В0,5; В0,75; В1,0; В1,5; В2,0; В2,5; В3,5; В5; В7,5; В10; В12,5;В15; В17,5; В20. Этот показатель характеризует нагрузку, которую может выдержать материал без разрушения. Чем выше цифра, тем более прочный материал.Выдержка из ГОСТа: соответствие марки бетона классу по прочности на сжатие

Второй важный параметр — средняя плотность. Они с прочностью на сжатие взаимосвязаны. Чем выше плотность материала, тем большую нагрузку он может вынести. Так что, по сути, обе характеристики описывают прочность или несущую способность материалов. Просто с разных сторон. Для газоблока средняя плотность может быть от D200 до D1200.

В зависимости от этих характеристик газобетонные блоки делятся на:

- Конструкционные. Для возведения несущих стен и перегородок. Характеристики В3,5 и выше, D700 и выше.

- Теплоизоляционно-конструкционные. Для несущих и ненагруженных стен и перегородок с одновременным улучшением теплотехнических характеристик. Требуемая несущая способность стен набирается за счет большей толщины. К этой категории относят блоки и плиты с прочностью на сжатие не ниже В1,5, плотностью не выше D700. Зависимость теплопроводности блока из газобетона от марки материала по прочности

- Теплоизоляционные. Для снижения теплопотерь через стены. Марка прочности — не выше D400, плотность не ниже В0,35. Чем меньше плотность, тем лучше теплоизоляционные характеристики.

Еще определяется марка морозостойкости — количество циклов разморозки/заморозки, которое материал выдерживает без изменения свойств. Этот параметр обозначается латинской буквой F и цифрами, которые и указывают количество циклов. Для автоклавного газобетона определены такие марки морозостойкости: F15, F25, F35, F50, F75, F100. Минимальное значение морозостойкости для газобетонных блоков наружных стен — F25, внутренних — F15.

U образные блоки из газобетона: характеристики и применение материала

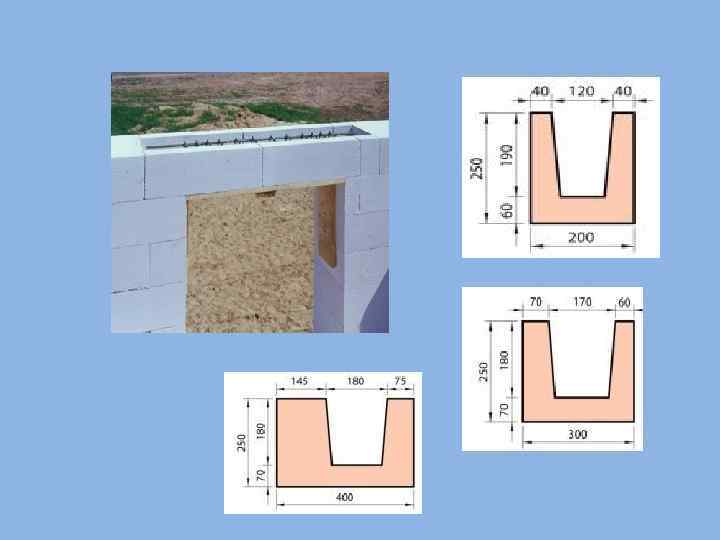

Монтаж определенных узлов во время строительства объекта из газобетонного материала предполагает использование камней нестандартной формы. В первую очередь это относится к обустройству проемов для оконных и дверных конструкций, армопояса, где U-образные блоки из газобетона значительно упростят рабочий процесс. Профильными изделиями легко устроить надежную перемычку, изготовить стационарную опалубочную конструкцию, создать мощный контур. Именно здесь лучше всего пригодятся у-блоки из газобетона.

Область применения u-образных блоков из газобетона

Данный вид строительного материала применяется при решении сложных задач.

Из него сооружают опалубку, изготавливают надежные проемные перемычки. Кроме того, u-газоблок используется при устройстве силовых поясов, формировании опор, на которые будет устанавливаться стропильная система, строительстве армопояса, усиливающего стену.

Своим поперечным сечением блок напоминает лоток. Когда в желобную часть закладываются металлические прутья, объединяющие блочные камни в единый контур, заливается раствор, то массив бетона, постепенно затвердевая, набирает эксплуатационную прочность.

Силовой пояс предназначен для равномерного распределения нагрузки, воздействующей на проемные участки и стены.

Следует отметить, что после заливки такого пояса жесткость коробки сооружения существенно увеличивается.

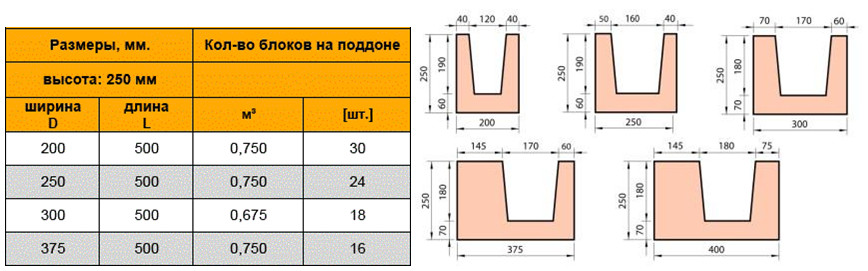

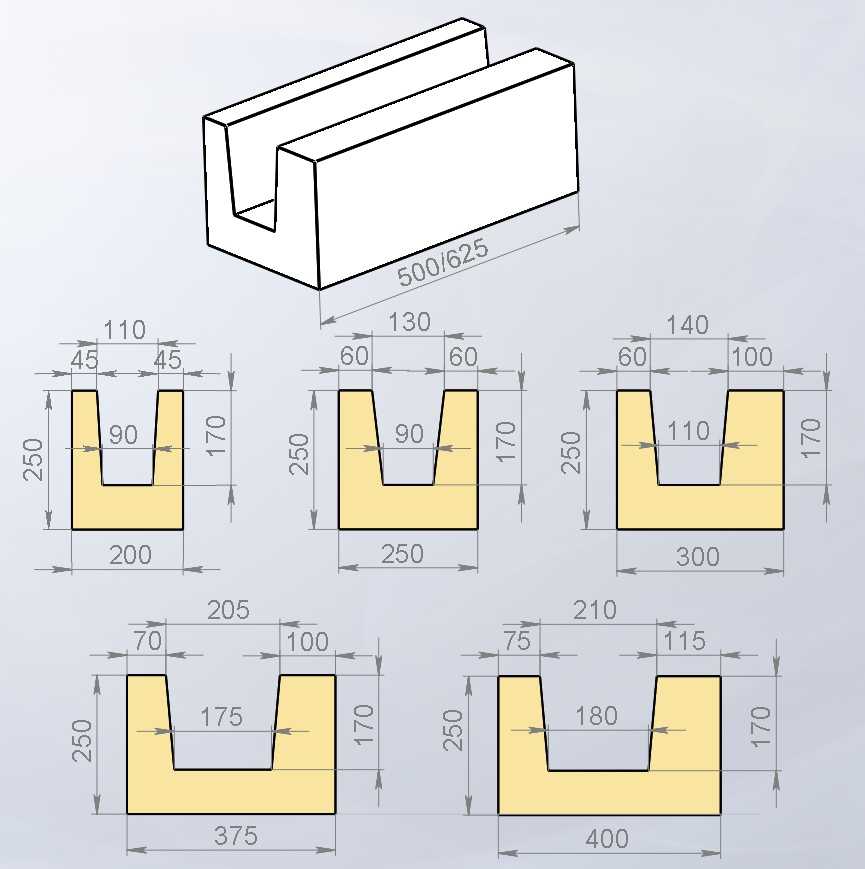

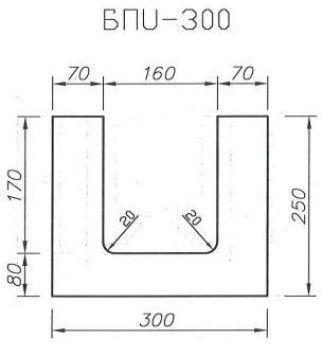

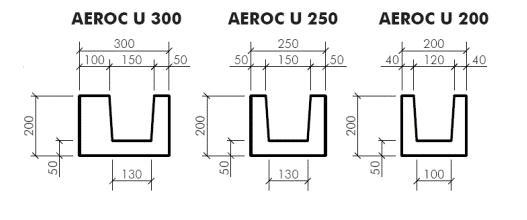

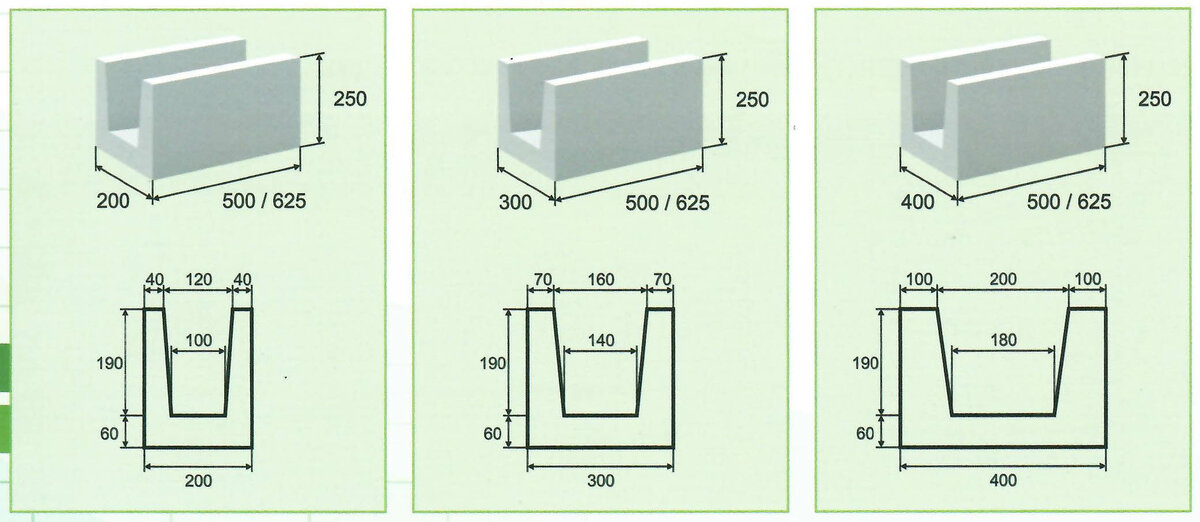

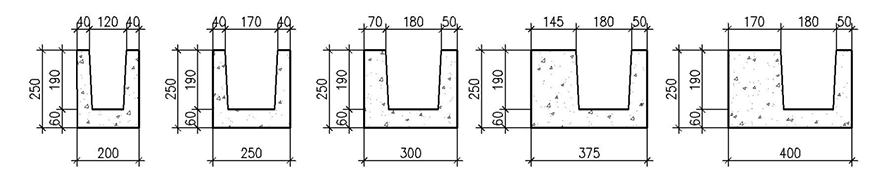

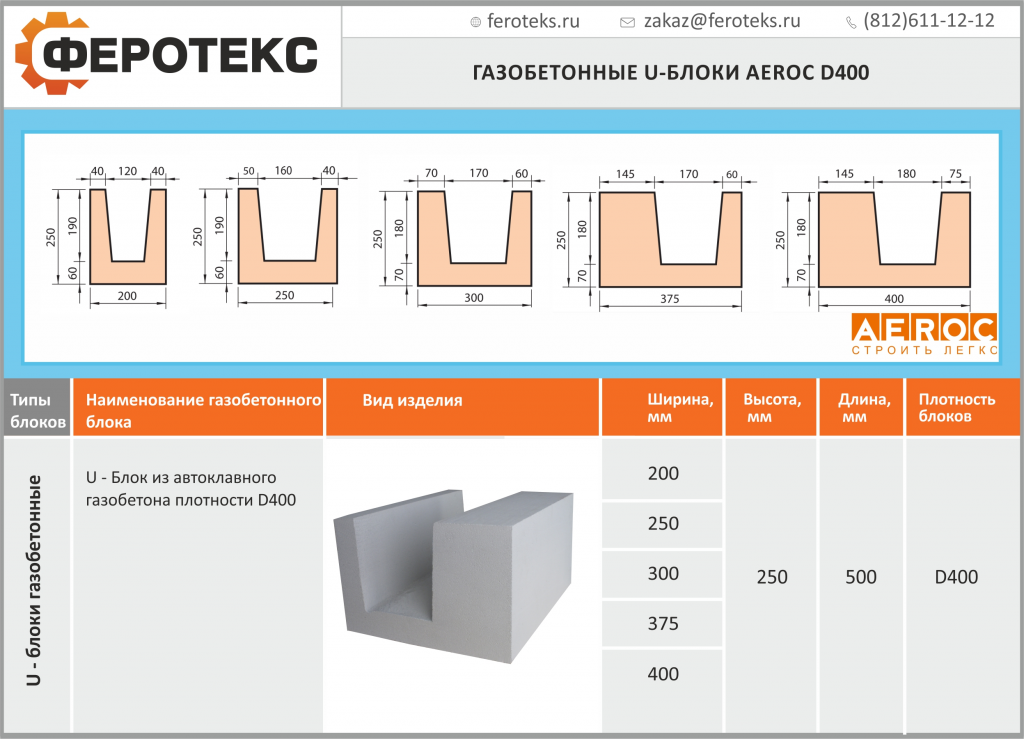

Технические характеристики и размеры

Основной особенностью конструкции является полость продольного типа, своей формой схожая с лотком. Длина разных типоразмеров блочного изделия составляет пятьдесят сантиметров.

Габариты материала следующие:

- ширина – 20, 25, 28.8, 30, 36.5, 37.5, 40 см;

- высота – 20 и 25 см;

- толщина стен в верхней лотковой части – 7 и 14.5 см.

Стандартами предусмотрено изготовление типоразмерных рядов изделия по указанным параметрам.

Особенности установки u-блоков

При укладке применяется специальный клеевой состав. Конструкцию армируют металлическими прутьями, расположенными внутри желобной части, заливают бетоном. Марка бетонного раствора и размеры прутьев определяют по величине действующей нагрузки. Заполняется полость блока до верхнего края.

Как перемычки

Если возникает необходимость устроить перемычку, в основу которой закладывается профильный газобетонный блок, выполнить это можно двумя способами:

- блочный материал располагается горизонтально, заливается бетоном. Когда растворная масса застынет, перемычку поднимают на предназначенное для нее место, используя специальную технику.

- u-блоки из газобетона выкладываются в устроенную над проемом опалубочную основу из древесины. В полость закладывается арматура, заливается бетонная масса. Опалубку можно демонтировать, когда бетон наберет достаточную прочность.

Технология производства

Существует два способа, по которым изготавливают шлаковые блоки.

- Простой способ. В данном случае применяют специальные емкости, находясь в которых подготовленный раствор приобретает требуемую прочность. Блоки высыхают естественным путем, пока цемент полностью не закрепится.

- Сложный способ. При таком методе изготовления применяются вибрационные приспособления. Во многих случаях обращаются к таким элементам, как вибростол или дополняют форму мотором с вибрационной функцией.

Ознакомимся с технологией изготовления шлаковых блоков с помощью простых форм.

- Все подготовленные ингредиенты в требуемых пропорциях укладывают в бетономешалку, после чего тщательно перемешивают.

- Готовый раствор заливают в формы. Что касается трамбовки, то ее осуществляют при помощи молотка – им простукивают емкости, чтобы весь воздух ушел из материала.

- Если блоки планируется изготавливать с пустотами, то в каждую отдельную деталь ставят бутылки с водой (обычно хватает 2-х бутылок).

Главную сложность при таком способе изготовления представляет трамбовка блоков. Если внутри раствора остались пузырьки воздуха, то это окажет неблагоприятное воздействие на качество итогового продукта.

Что касается более сложного метода производства шлакоблоков, то здесь проводятся следующие работы:

- начинать изготовление материалов таким способом следует с размешивания смеси в бетономешалке;

- получившийся в итоге раствор отправляют в форму, а затем разравнивают мастерком;

- далее запускается вибратор, а сам раствор держат в форме в течение 20-60 секунд;

- затем оборудование нужно отключить, установка приподнимается, а затем вынимается готовый блок.

Выбор инструментов

Чтобы укладка газобетона была правильной и долговечной, без применения специальных инструментов не обойтись. Чтобы приготовить бетонный раствор понадобятся – промышленный миксер, емкость для замешивания. Для того, чтобы нанести смесь, понадобятся – несколько мастерков разного размера. Для подгонки газобетонных блоков между собой – специальный молоток и измерительный уровень. Если предусматривается обработка газобетонного блока, то неплохо было бы запастись и такими инструментами как, разметочная линейка, рубанок, пилка, затирка, оборудование для формирования пазов, насадки на дрель, дрель, щетка.

Изготовление формы

Виды газобетонных блоков.

Для того чтобы решить вопрос о том, как сделать газобетон, надо обеспечить изготовление формы для заливки бетонной смеси. Такие формы могут быть двух типов. Первый тип (наиболее простой) представляет собой прямоугольный короб с высотой, равной высоте блока. Площадь короба должна вмещать объем массы, из которого можно сделать несколько (4-9 штук) газобетонных элементов. Если запланирован значительный объем изготовления газоблоков, то форму лучше сделать из стальной полосы толщиной в 4-5 мм. Конструкция должна быть разборной, чтобы облегчить выемку бетонной заготовки. Сверху надо предусмотреть съемную крышку. Целесообразно предусмотреть ее крепление к бортам короба с помощью болтов (винтов) или других зажимов. Упрощенный вариант формы можно сделать из дерева. Для бортов короба следует использовать доску толщиной в 30-40 мм.

Второй тип формы представляет собой решетчатую систему. В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

Заключение по теме

Как сделать газоблоки в домашних условиях? Возможен ли такой вариант? Из чего их делать? Ведь нужна особая аппаратура и оборудование для изготовления газобетона в домашних условиях. Построить стены домов можно с гораздо меньшими затратами, если сделать газоблоки самостоятельно. Специального оборудования требуют лишь строительные материалы автоклавного способа изготовления. Таким способом делают материалы из бетона на производстве. Дома можно готовить блоки только неавтоклавным способом. Для этого нужен качественный портландцемент, песок с минимальными примесями глины, известь, вода, алюминиевая пудра и некоторые другие вещества для изменения характеристик готового изделия.

Смесь хорошо перемешивается и заливается в формы, которые тоже можно изготавливать своими руками. Через 2 часа верхушки блоков срезаются металлической струной, сами блоки вынимаются и раскладываются для сушки. Окончательная сушка длится 4 недели. К этому времени блоки приобретают настоящую прочность. Для производства газобетона на 1 м³ блоков требуется 90 кг цемента, 300 л воды, 0,5 кг алюминиевой пудры, 35 кг извести и 375 кг песка. Это приблизительный состав.

Газобетонные блоки — материал для строительства стен. Он обладает высоким качеством и прочностью. Широко применяется в малоэтажном строительстве. Для возведения собственного дома вполне возможно сделать блоки своими руками.

Итоги

Используя профильные изделия из газобетона можно сократить продолжительность строительных работ и сформировать конструкцию с повышенными теплоизоляционными свойствами. Блоки обладают комплексом достоинств, позволяющих использовать их для решения различных задач.

Материал газобетон, все остальные параметры хочется определить в этой теме, для этого она и создана. К примеру плотность 500 хороша тем что её несущая способность для двух этажей как правило достаточная, хотя конечно лучше 600 но при этом теплопроводность увеличивается. Вот только вопрос возникает, если толщина блока 375мм, Толщина ГБ в местах заливки армопояса: 205мм, то на толщину армопояса получается все го то 170мм отводится. Достаточно ли этого? Площадь газобетона на которую давит армопояс получается маленькая, да и сам армопояс толщиной 17см как то не впечатляет. Кто то делал расчеты?

Теплопотери будут большие потому что к армопоясу подходят ж/б перекрытия (каменный дом с деревянными перекрытиями, ложка дёгтя в дорогую бочку мёда), эти перекрытия как по конвейеру будут подводить тепло к армопоясу

К тому же обратите внимание, что дом отапливается для того чтобы в нём было комфортно жить, о каком комфорте речь идёт если полы холодные получаются?. Про сырость тоже не уверен, дело в том что теплопроводность материала зависит от влажности, а влажность от температуры очень сильно зависит, если взять теплопроводность сухого газобетона то она вполне достаточная, но при его охлаждении будет подниматься и влажность, чем выше влажность тем больше теплопроводность, короче надо в динамике считать, и дело ещё как уже писал что это самая напряженная часть конструкции, она не должна разрушаться. Про сырость тоже не уверен, дело в том что теплопроводность материала зависит от влажности, а влажность от температуры очень сильно зависит, если взять теплопроводность сухого газобетона то она вполне достаточная, но при его охлаждении будет подниматься и влажность, чем выше влажность тем больше теплопроводность, короче надо в динамике считать, и дело ещё как уже писал что это самая напряженная часть конструкции, она не должна разрушаться

Про сырость тоже не уверен, дело в том что теплопроводность материала зависит от влажности, а влажность от температуры очень сильно зависит, если взять теплопроводность сухого газобетона то она вполне достаточная, но при его охлаждении будет подниматься и влажность, чем выше влажность тем больше теплопроводность, короче надо в динамике считать, и дело ещё как уже писал что это самая напряженная часть конструкции, она не должна разрушаться.

Собственно это я понимаю, но тогда теряется вся дешевизна и технологичность газобетона. Сколько будет стоить сделать ровную и крепкую опалубку? Как облицовывать потом такую стену? Обычное решение это штукатурка, но на ЭППС штукатурка почти не держится, ЭППС и Газобетон совершенно разные материалы – начиная от тепловых и нагрузочных деформаций, сопротивление пара, теплоёмкость – это всё приводит к гибели штукатурки. Отделка кирпичом получается дорого и стена получается очень толстой, смысл в такой стене? Так хочется всё таки найти минимальную толщину газобетонной стены с использованием U-образных блоков, так чтобы сечение армопояса было не халтурное, утепление было достаточное для данного региона (для начала достаточно хотя бы посчитать для Московской области для примера). И наружная поверхность была бы однородной – везде собственно только газобетон под штукатурку. Плотность 50 или 600. Для более тёплых районов толщину можно уменьшать, но при этом увеличивать плотность, и наоборот, для более холодных увеличивать толщину и уменьшать плотность, хотя куда ещё?

Монтаж определенных узлов во время строительства объекта из газобетонного материала предполагает использование камней нестандартной формы. В первую очередь это относится к обустройству проемов для оконных и дверных конструкций, армопояса, где U-образные блоки из газобетона значительно упростят рабочий процесс. Профильными изделиями легко устроить надежную перемычку, изготовить стационарную опалубочную конструкцию, создать мощный контур. Именно здесь лучше всего пригодятся у-блоки из газобетона.