Настройка пеногенерирующего агрегата

Самый сложный вопрос состоит не в том, как сделать пеногенератор, а как его подключать и настраивать. Собранный по вышеизложенному принципу аппарат не требует подключения к бетоносмесителю. Он является вполне самостоятельным механизмом. Единственное, можно соединить его с бетономешалкой для придания целостности конструкции, но это дело каждого.

Что касается того, как настроить пеногенератор, то этот процесс происходит только опытным путем, делая пену при различной концентрации эмульсии и величинах давления. Стоит не только чисто визуально определять состояние пены, но и ориентироваться на ее вес для различной плотности. Это оптимальный параметр, показывающий ее качество.

Для таких опытов потребуется:

- емкость объемом 1 л;

- электронные весы.

Этап 1. Перед забором взвесьте тару и настройте ее вес отрицательным на весах, чтобы узнать истинную массу взвешиваемого вещества.

Этап 2. Брать пробу пены нужно в середине ее подачи. Емкость должна быть полной, но без излишков или недостачи.

Этап 3. Взвевайте образец. Примерно он должен весить 200-210 гр для плотности пенобетона D800. Опять же это ориентировочный показатель. Для каждого пенообразователя и получившегося генератора эти значения могут разниться, но не с большим отрывом от предложенных значений.

Если добились хорошей пены, но на выходе получается плохой пенобетон, пересмотрите варианты подбора состава и производителей вяжущего. Не во всех случаях настроенный механизм уместно корректировать.

Для более детального изучения процесса сборки домашнего генератора пены для производства пенобетонных блоков, изучите видеоинструкции, в которых делятся личным опытом такие же подмастерья.

Этапы работы

Процесс состоит из трех главных этапов – приготовление раствора, разливка по формам, разрезание. Для изготовления качественных пеноблоков необходимо разобраться в особенностях технологии каждого из них.

Раствор пенообразователя

Прежде всего, подготавливается цементная смесь как для обыкновенного бетона. Преимущественно выбирают цемент марки М400 или М500. Проследите, чтобы песок был сухим, без посторонних примесей, ракушек или камешков. Что касается воды — подойдет обычная водопроводная.

В готовую бетонную смесь добавляют готовую пену. Как говорилось ранее, пенообразователь можно купить в магазине, или сделать самостоятельно по рецепту, описанному выше. Пену и бетонную смесь хорошо вымешивают, готовый раствор можно разливать по формам.

Разливание раствора по формам

Перед тем, как поместить раствор в подготовленные формы их необходимо смазать специальным средством, не содержащим масла. Есть две методики изготовления пеноблоков – литьевая, резательная. Первый способ предполагает заливание бетонного раствора в отдельные формы. После застывания достаточно извлечь готовый блок и оставить на поддоне еще не несколько часов. Недостатки данной технологии:

- возможная деформация металла;

- повреждение блоков в процессе извлечения.

Установка неровных блоков трудоемкая, такая конструкция будет значительно уступать по качеству. Достоинством такого способа является то, что в отличие от метода резки можно сэкономить не покупая оборудование для разрезания.

Технология резки

Процесс подразумевает разрезание цельной бетонной плиты на отдельные блоки. Преимущества данного метода:

- блоки геометрически правильные;

- ровные края;

- отсутствие сколов и неровностей.

Среди недостатков стоит указать:

- дорогостоящее оборудование;

- выбор момента для реки – при полном высыхании может смещаться струна для резки, недостаточно застывший бетон разрушается в процессе разрезания.

Источники

- https://klassbetona.ru/beton/penobeton-svoimi-rukami-sostav-oborudovanie

- https://masterabetona.ru/vidy/660-oborudovanie-dlya-penobetona

- https://moydomik.net/tehnika-i-oborudovanie/366-proizvodstvo-penobetona-ustanovki.html

- https://moydomik.net/tehnika-i-oborudovanie/367-penobloki-svoimi-rukami-proizvodstvo-penobetona.html

- https://mr-build.ru/newsanteh/oborudovanie-dla-penobetona-svoimi-rukami-certezi.html

- https://openoblokah.ru/izgotovleniye/145-oborudovanie-dlya-penobloka-svoimi-rukami

- https://blog-potolok.ru/kak-smasterit-samodelnoe-oborudovanie-dlya-penobetona-svoimi-rukami/

- https://obetone.com/oborudovanie-i-instrument/proizvodstvo-penoblokov-2.html

- https://instanko.ru/stroitelstvo/penobeton-svoimi-rukami-v-domashnih-usloviyah.html

Значение пеногенератора

Если вкратце пробежаться по технологии производства вспененных блоков, то можно вычленить главные аспекты:

- цемент смешивается с водой и песком;

- в получившийся жидкий бетон добавляется пена под давлением.

Как раз-таки от последнего ингредиента на 80% зависит качество будущих изделий. Поэтому собранный пеногенератор для пенобетона своими руками должен изготавливать хорошую пену определенной плотности и стойкости. Помимо этого, необходимо соорудить такую конструкцию, которая будет прекрасно «ладить» с любыми видами пенообразователя не только отечественных производителей, но и заграничных

Это очень важно, ведь пока подберете «свои» материалы для пенобетона, можете перепробовать множество видов эмульсий и концентратов

Еще один критерий, характеризующий качественный пеногенератор строительный – высокая производительность и постоянная подача однородной пены в бетоносмеситель. Если произойдут сбои в этом процессе, для возведения стен получившиеся изделия будут непригодны.

Оттого насколько слаженно будет работать механизм пеногенератора зависит и финансовая сторона строительства. Ведь полный объем замесу дает именно пена. Если ее будет недостаточно или подкачает плотность и стойкость, то бетонные блоки «растают» на четверть, а то и в половину объема. И получится в итоге, что затраты были вложены в 1 м3, а на выходе получили намного меньше. Куда плачевнее будут обстоять дела, если рабочим пенобетоном будут заливаться стены.

Чтобы достичь положительных результатов необходимо собрать такую конструкцию, которая будет максимально правильно производить перемешивание воды, воздуха и концентрата. Воспроизвести заводское устройство пеногенератора – задача не из сложных. Но все же процесс сборки требует внимательности и точной настройки получившегося механизма.

Приступаем к производству производственного агрегата

Прежде, чем приступать к непосредственной сборке оборудования, необходимо для начала подготовить детальный чертеж будущей машины. Помните, что необходимо сделать пеногенератор для пенобетона одновременно простой и, конечно же, надежной конструкцией с максимальной производительностью. Производимая на агрегате пена должна быть качественной и достаточно плотной, в противном случае конечный результат, строительный материал, невозможно будет использовать при возведении зданий.

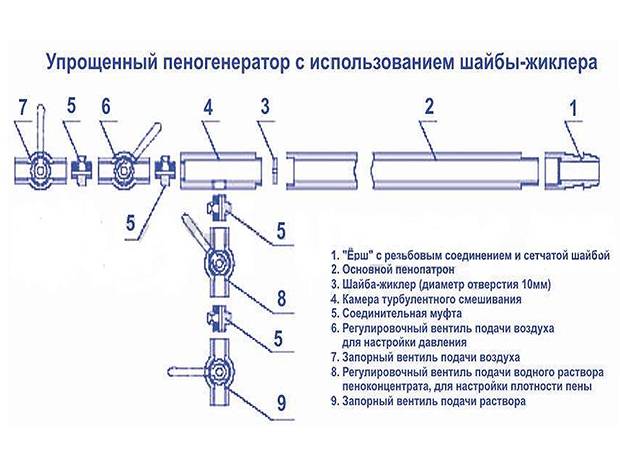

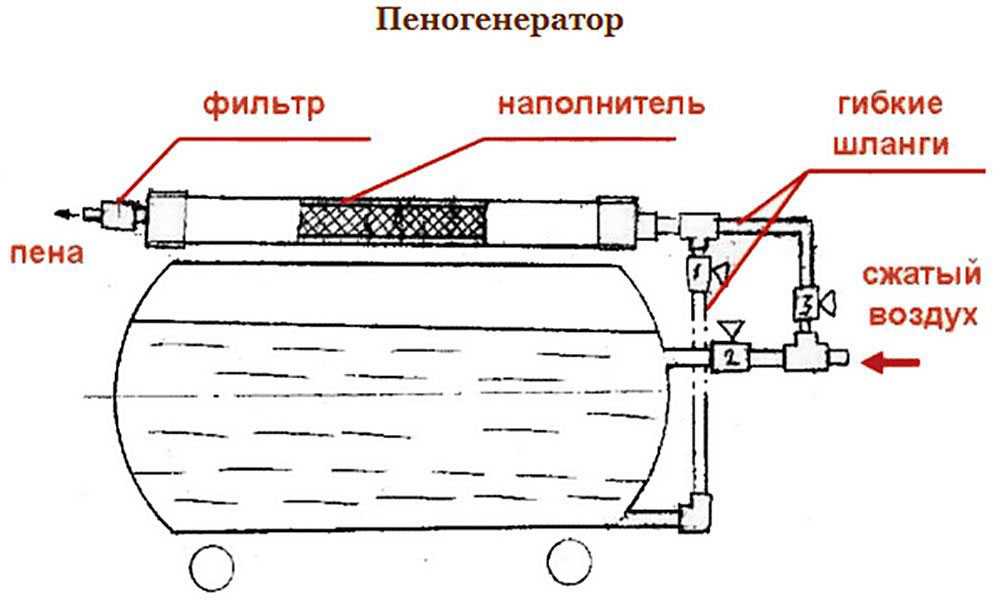

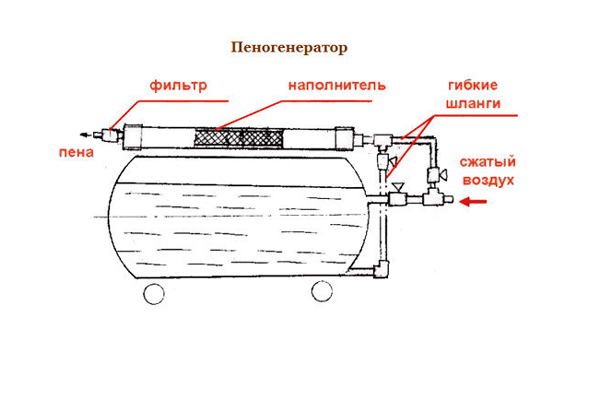

Схема пеногенератора, собранного мастером-новичком

Схема пеногенератора состоит из регулировочных вентилей, которые задают определенную плотность производимой пены, а также из запорных механизмов, которые при необходимости перекрывают систему. Таким образом, данная самодельная установка чисто конструктивно работает по известному в технических науках принципу – парные вентили. При помощи регулировочных вентилей в первичном случае эксплуатации устройства необходимо задать нужный показатель плотности изготавливаемой пены. В дальнейшем владельцу аппарата необходимо будет регулировать исключительно запорные вентили.

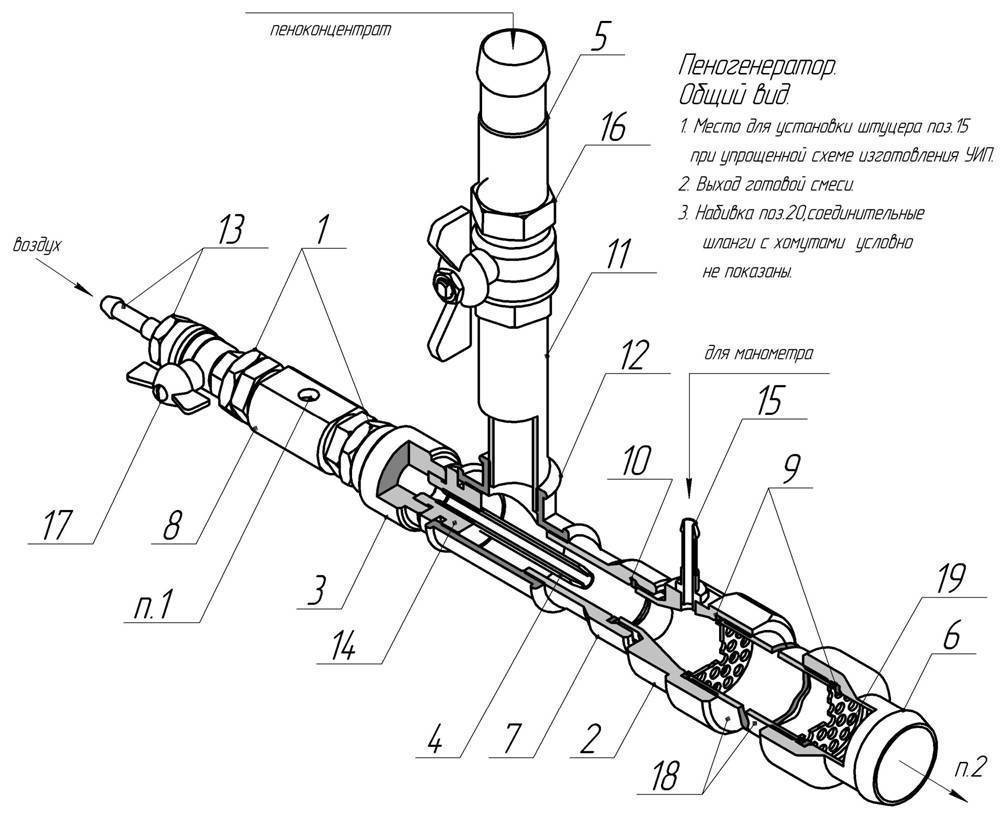

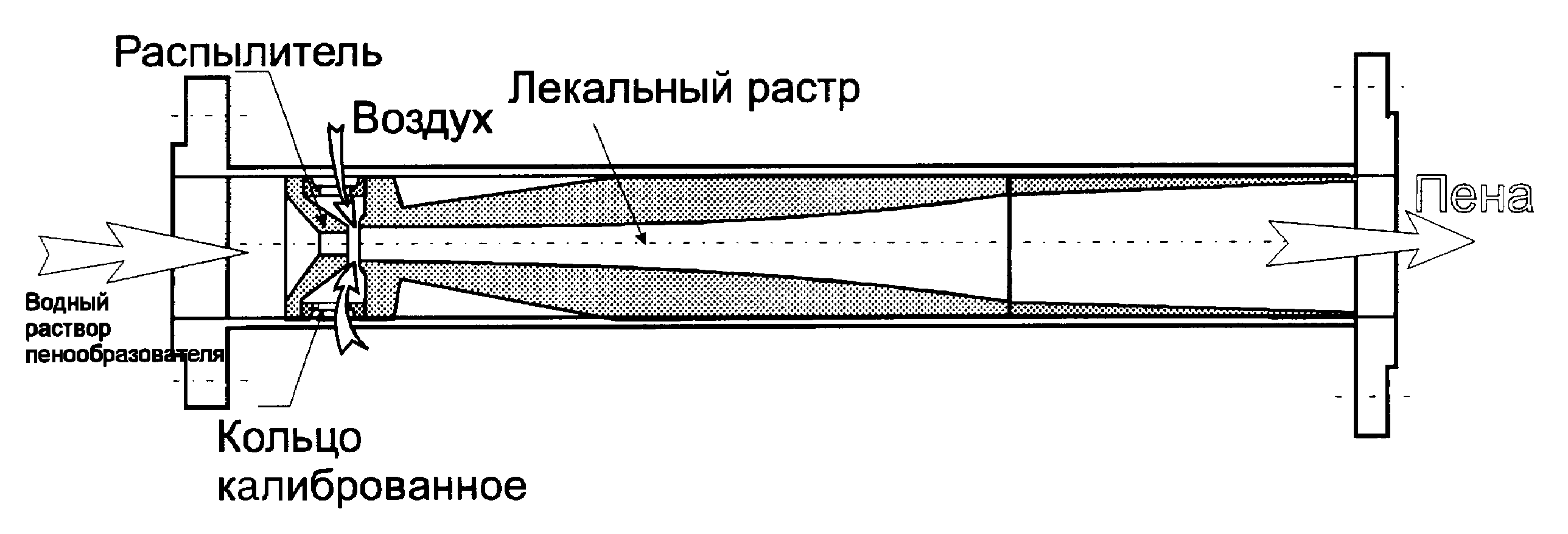

Пеногенератор в разрезе

На чертежи необходимо нанести следующие компоненты агрегата:

- камера турбулентного смешивания;

- сопло или же шайбу жиклер;

- места входа и выхода пены;

- пенопатрон.

Итак, камера турбулентного смешивания – одна из ключевых составляющих машины. Именно в это место погружается заранее подготовленный раствор. В камере смесь как следует вымешивается и далее под воздействием определенного давления проходит через дважды усеченное сопло. На момент входа в систему используемый раствор под давлением существенно сжимается, а в момент выхода из машины он, наоборот, расширяется. В случае расширения смеси скорость ее передвижения существенно увеличивается. По выходу из усеченного сопла бетонный раствор попадает в пенопатрон, где и становится пенистым веществом.

Схема-чертеж для сборки пеногенератора

Стоит отметить, что, если оборудование планируется использовать временно, а его высокая производительность не является крайне необходимой, то можно заменить сопло аваля на шайбу-жиклер.

Формы для пеноблоков своими руками

Формовочная емкость может быть изготовлена из любого материала: фанеры, металла, пластика. Главное требование, материал не должен деформироваться в процессе заливки раствора.

Изготовление формы предполагает прохождение двух этапов:

- расчет формы для пенобетона;

- изготовление формы для пенобетона.

Как правильно рассчитать размер формы для пеноблоков?

Строительные блоки (стеновые) обычно производятся в таком соотношении (пропорции) длина : ширина : высота – 4 : 2 : 1. Такое соотношение является оптимальным, поскольку позволяет выполнить перевязку рядов кладки без подрезки блоков. Таким образом, если глубина формы 150 мм, то ее ширина и длина будут соответственно равна 300 и 600 мм.

Для частного производства пенобетонных блоков, целесообразно использовать форму, позволяющую одновременно изготавливать до 30 пеноблоков.

Обратите внимание, длина формы будет длиннее, чем суммарная длина блоков. Это обусловлено тем, что перегородки в форме имеют определенную толщину. Примечание

Лучше устанавливать перегородки таким образом, чтобы плоскость наибольшей площади оказалась сверху. Таким образом, обеспечивается более быстрое высыхание блока и равномерный набор прочности пенобетона. По этой же причине не рекомендуется делать многоуровневые формы

Примечание. Лучше устанавливать перегородки таким образом, чтобы плоскость наибольшей площади оказалась сверху. Таким образом, обеспечивается более быстрое высыхание блока и равномерный набор прочности пенобетона. По этой же причине не рекомендуется делать многоуровневые формы.

Как сделать формы для пеноблоков своими руками?

Процесс изготовления формы начинается с устройства дна. К нему жестко крепятся боковые стенки и устанавливаются разъемные внутренние перегородки.

Мастера советуют делать форму для пенобетонных блоков разборной. Такой прием позволит варьировать размеры блоков. По этой же причине перегородочные пластины не следует сваривать между собой. Лучше сделать в них разрезы до половины ширины и соединить через них.

Если используется фанера в качестве материала для изготовления опалубки, то нужно крепить перегородки гвоздями. Уголки, распорки и т.п. отпечатаются на готовом блоке. Это не нанесет ему вреда, но и красоты не прибавит.

Совет. Лучше применять ламинированную фанеру.

Схема-чертеж формы для пеноблоков и внешний вид показаны на рисунках.

Схема-чертеж формы для пеноблоков

Схема-чертеж формы для пеноблоков (размеры элементов опалубки)

Металлическая опалубка (форма) для производства пеноблоков

Сборка формы для производства пеноблоков

Преимуществом самодельной формы является возможность получения пеноблоков нестандартной длины или конфигурации.

Примечание. При изготовлении формы из фанеры, перед заполнением бетоном ее нужно затянуть прочной пленкой. В противном случае, фанера потянет влагу из сырого раствора, что повлечет деформирование формы и искажение характеристик пенобетона. Использование пленки упрощает также процесс расформовки блоков.

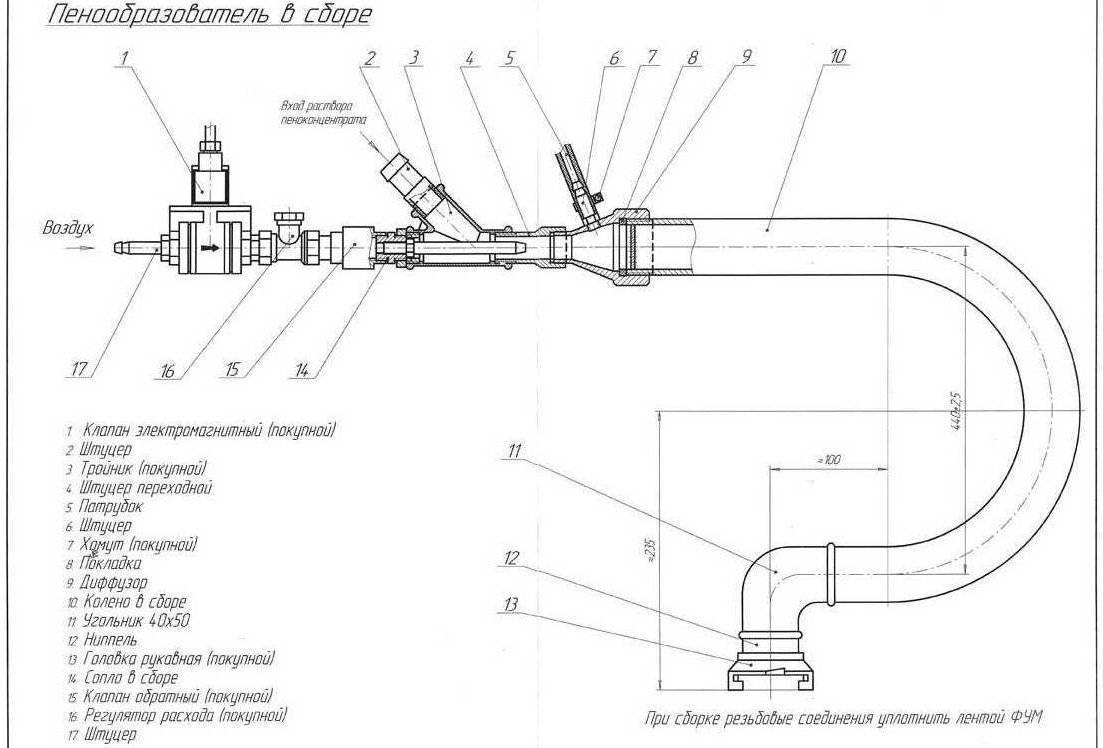

Пеногенератор для пенобетона своими руками

Приобретение этого модуля является самой затратной частью

производства.

Назначение – преобразовывать пенообразователь в пену, перед

подачей его в раствор.

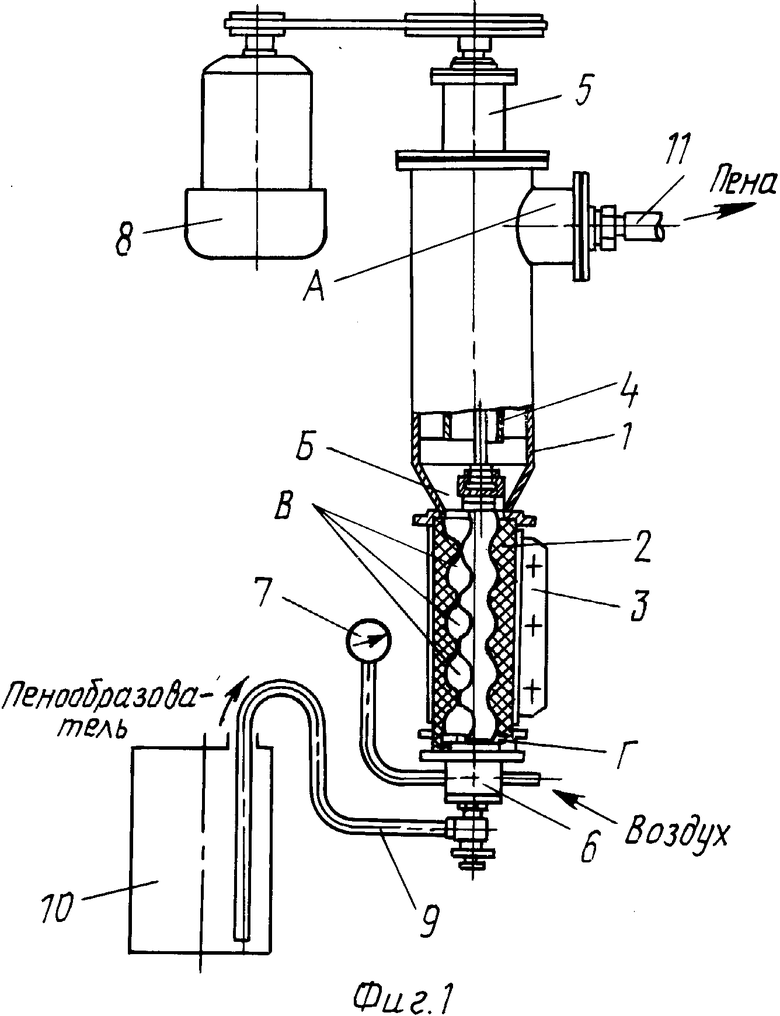

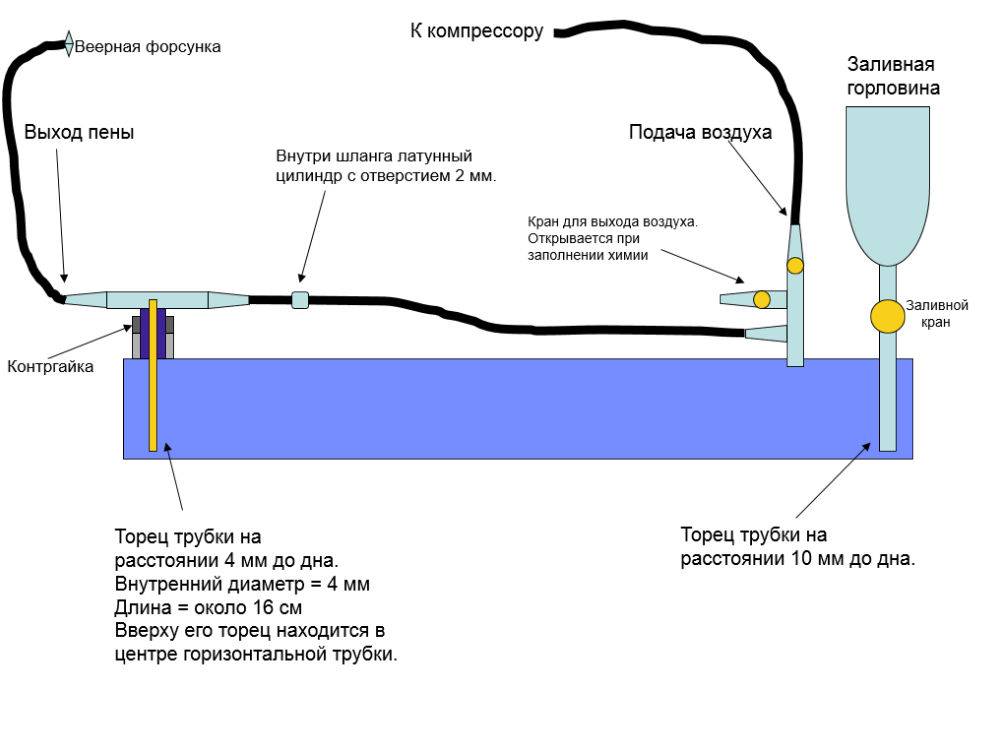

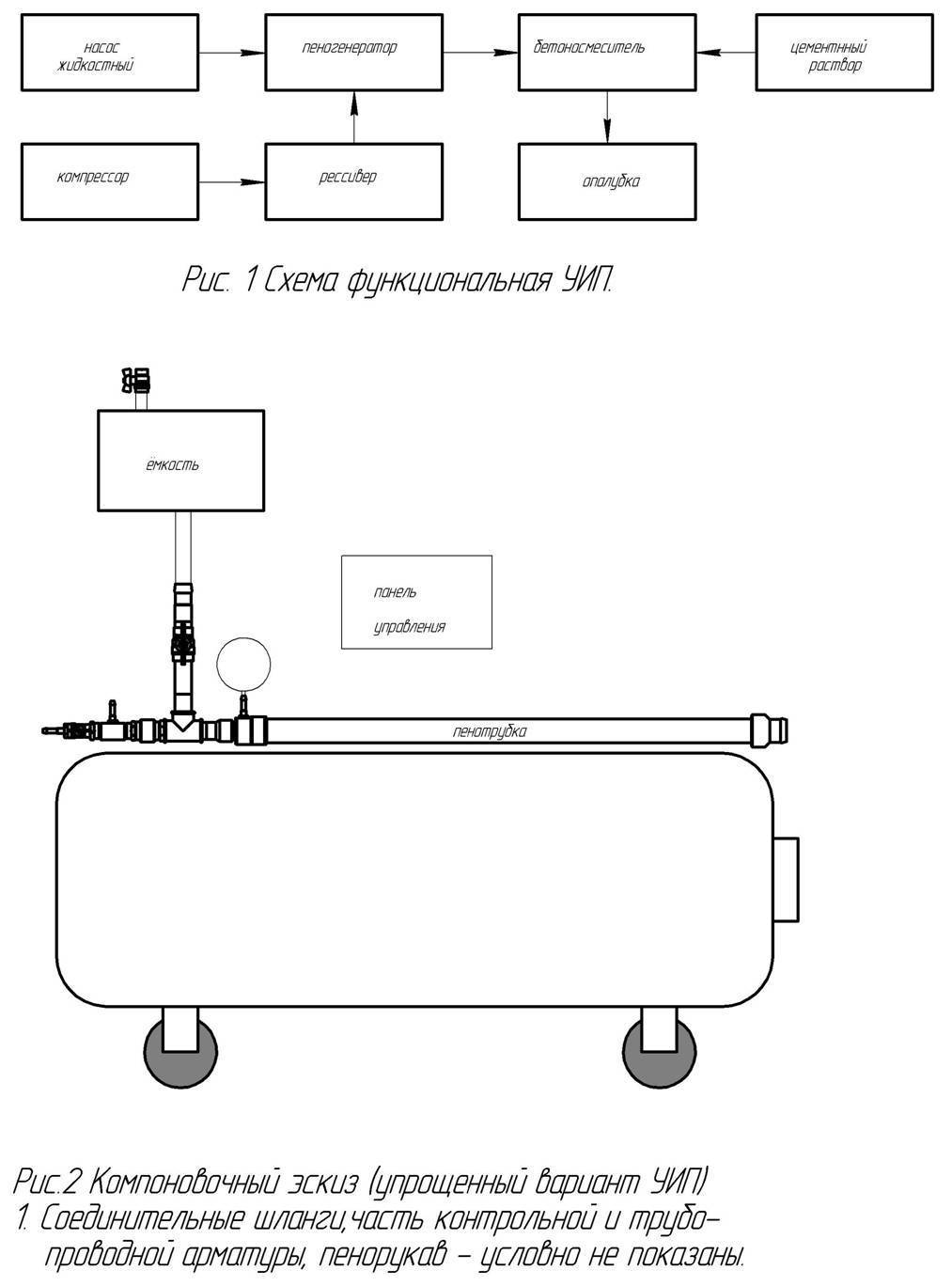

Конструкция пеногенератора состоит из трех узлов:

- подающий модуль. В него заливается раствор пенообразователя.

Эту функцию может выполнять любая емкость; - преобразующий модуль. Квинтэссенция установки – преобразование

пены; - дозирующий модуль. Обеспечивает возможность подачи пены в

раствор заданной плотности (определяется маркой пеноблока).

Схема пеногератора для производства пенобетона

Схема устройства пеногератора для изготовления пенобетона

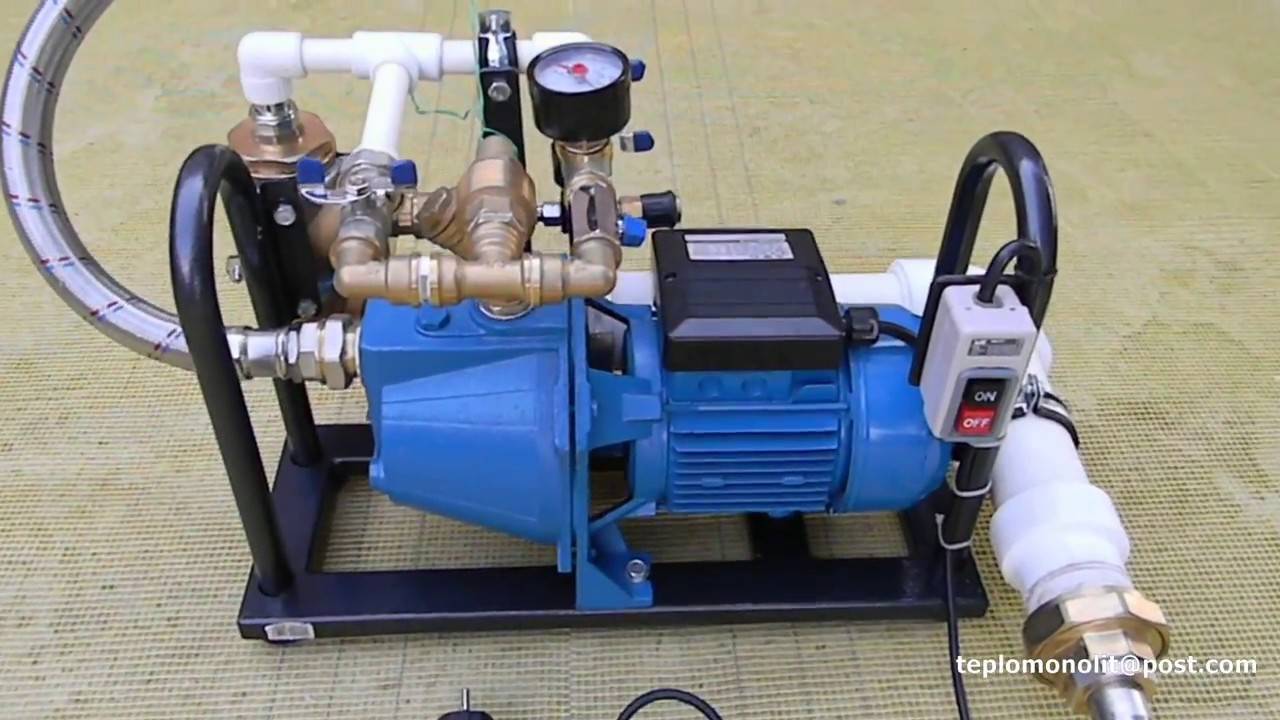

Для изготовления пеногенератора понадобится: металлическая

труба (2 заготовки), насос, шланги, вентили. А также сварочный аппарат. Более

подробно комплектующие указаны в спецификации, которая сопровождает чертеж

пеногератора.

Сборка пеногератора для пенобетона (схема-чертеж)

Чертеж пеногератора для пенобетона

1. Изготовление пеногенератора

Специфика заводской трубки пеногенератора в том, что вначале

она имеет узкий канал, который затем расширяется. Такой прием позволяет

увеличить скорость прохождения эмульсии по трубке. Тогда на выходе у нее будет

максимально возможная скорость.

Изготовление камеры смешивания

К одной из заготовленных труб приварить два патрубка. Причем

один из них (по которому будет подаваться воздух) целесообразно разместить с

торца. А второй, предназначенный для подачи пенообразующей эмульсии приварить

сбоку (под углом в 90°).

Оба входные патрубка (торцевой и боковой) снабжаются двумя

вентилями:

запорный (позволяющий перекрыть подачу пенообразователя);

регулировочный (позволяющий отрегулировать параметры подачи,

изменить напор, давление, количество и т.п.).

На практике, после того как отрегулированы параметры подачи

смеси, регулировочными вентилями не пользуются.

Примечание. Диаметр бокового патрубка должен быть на 15-20%

больше диаметра торцевого патрубка.

Изготовление пенопатрона

Ко второй заготовке трубы приваривается патрубок. Он

предназначен для выхода готовой смеси. Выходной патрубок целесообразно

оборудовать приспособлением в виде воронки для снижения скорости выхода смеси.

В заготовку помещается фильтр. Назначение которого, преобразование эмульсии в

пену. Можно приобрести готовый фильтр.

Но его функцию с не меньшим успехом могут выполнять

металлические сеточки (ёршики) для чистки посуды.

При этом, спиральные не подходят, только проволочные. Эти

сеточки нужно утрамбовать как можно плотнее по всей длине трубы пенопатрона.

Чтобы частички сетки не вылетали вместе со смесью, на выход трубы

устанавливается «Ерш», внутри которого установлена сетчатая шайба.

Соединение камеры смешивания и пенопатрона

Дальше нужно соединить камеру смешивания и пенопатрон.

Естественно, сделать это нужно так, чтобы приваренные патрубки были размещены с

противоположных торцов. Чтобы обеспечить увеличение скорости прохождения

пенобетонной смеси по трубке, нужно между ними установить сопло Лаваля или

шайбу-жиклер. Замена сопла на жиклер снизит КПД конструкции на 30-40%, за счет

снижения скорости прохождения смеси через нее. Однако она дешевле, проще в установке

и может быть использована как временный вариант. Место установки сопла или жиклера

показано на схеме.

Схема пеногератора для пенобетона с использованием шайбы-жиклера

Соотношение размеров пеногенератора для пенобетона (глубина и входной диаметр)

Соотношение размеров пеногенератора для пенобетона

2. Подключение компрессора к торцевому патрубку камеры смешивания

Для работы пригоден любой компрессор, который обеспечит

давление в 6 атм. Использование компрессора с ресивером, редукционным клапаном

и манометром позволит регулировать давление.

Материал подготовлен для сайта www.moydomik.net

3. Подключение емкости для пенообразователя к боковому

патрубку камеры смешивания

Емкость устанавливается на пол, к ней крепится шланг,

посредством которого пенообразующая эмульсия (пенообразователь плюс вода) будет

подаваться в смеситель посредством движения через боковой патрубок. Установка

небольшого насоса (обычного бытового «ручейка») позволит организовать более

эффективную подачу пенообразователя в пеногенератор. Однако, в целях экономии,

подача может быть организована и самотеком.

Изготовленный таким нехитрым образом пенообразователь для

пенобетона обойдется намного дешевле, нежели покупной. А полученная пена ничем

не будет уступать пене, полученной из заводского генератора.

Строение устройства и его специфика

Для начала стоит разобраться в функциях и составе прибора, если хотите собрать. Это металлический бак, ёмкостью до 100 литров, состоит из заливной горловины, сливного клапана, 2 штуцера, затем присоединяется насадка для распыления пены. Бак, его (2/3) заполняется специальным средством (10 мл) и 1 литр воды.

В специальном шампуне содержится воск, который выполняет защиту кузова машины. Когда бак заполнится, начинает работать компрессор, выходит сжатый воздух в бак. Давление должно быть не менее 6 атмосфер. Также, вода и средство подаются раздельно. Её разводят в пистолете, самому такую смесь изобрести намного сложнее.

В баке формируется пена и выходит через фильтр, распылитель находится в насадке, манометр следит за давлением, а водоизмерительная трубка за степенью наполняемости. Такое приспособление помогает человеку, он не взаимодействует с химическими средствами. Скорость мойки составляет около 20 минут.

Изучаем конструктивные особенности приспособления

Как известно, сделанный своими руками пенобетон различных категорий весьма широко используется в современной строительной индустрии. Популярность данных материалов вполне обоснована, ведь они обладают достаточно широким набором положительных характеристик, что, впрочем, практически не влияет на их стоимость. Для того, чтобы разобраться с конструктивными особенностями сделанных собственными руками пеногенераторов, стоит изучить свойства и составляющие материала, который необходимо получить в итоге. В данном случае, естественно, речь идет о пенобетоне, который традиционно изготавливают из следующего набора компонентов:

- пенообразовательное вещество;

- цемент;

- песок;

- вода.

Схема производства пенобетона: 1 – емкость для раствора пенообразователя, 2 – площадка обслуживания, 3 – компрессор, 4 – пеногенератор, 5 – смеситель, 6 – рукав напорный, 7 – формы ярусные Стоит отметить, что производство пеноблоков своими руками – весьма обоснованное в финансовом плане мероприятие. Стоимость такого строительного материала ниже, чем у его аналогов, представленных на отечественном рынке. Это связано в первую очередь с тем, что технология изготовления заводских аналогов пенобетона существенно выше. Если говорить о цене, которую придется заплатить за стандартный набор компонентов для производства строительного материала, нужно сказать, что наиболее существенные траты предвидятся в деле покупки цемента. Остальные составляющие в общей сумме не превысят цены необходимого количества бетона.

Схема пенообразователя

Самая удобная мойка высокого давления для автомобиля

Удобство использования — еще один момент, который требует внимания. К сожалению, многие «огрехи» производителей становятся понятными только после покупки. Чтобы не разочароваться, выбирайте модель с такими особенностями.

1. Длинный шланг. Чем длиннее, тем лучше. Если в комплектации предлагается шланг длиной до 6 метров, значит, производитель вовсе не заботится об удобстве покупателя. Кроме того, по наблюдениям экспертов, модели с такими короткими шлангами обычно не соответствуют заявленным техническим характеристикам. Длина шланга 8 метров — необходимый минимум. 10-12 метров — еще лучше. Со временем шланг изнашивается, и его приходится менять.

2. Место для хранения шланга. Как производитель продумал этот вопрос? Идеально, если предусмотрено барабанное хранение, но такой вариант обычно характерен для профессиональных моделей. В бытовых может предлагаться специальный внешний держатель, что тоже неплохо. Плохо, когда никакого места для шланга не предусмотрено. В этом случае стоит задуматься о качестве мойки или принять такую конфигурацию как «данность»: при уменьшении габаритов сохранить все удобные опции невозможно.

3. Указание глубины забора воды. Бытовые модели обычно подключают к центральному водопроводу. Но если такой возможности нет, при выборе нужно убедиться, что производителем просчитана глубина забора воды из емкости. Отсутствие этого параметра в спецификации говорит о том, что, скорее всего, пользователю придется применять принцип «сообщающихся сосудов», то есть бак с водой должен находиться выше мойки. Возможно ли будет вообще соорудить такую конструкцию? Ведь если нет, использовать агрегат не получится.

4. Наличие насадок. Мойка высокого давления — это устройство, для которого много насадок не нужно. Поэтому, если производитель предложил целый набор для различных нужд, это просто маркетинговый ход. Вполне достаточно основной насадки и грязевой фрезы. Последняя помогает быстрее справиться с серьезными загрязнениями на кузове автомобиля.

pixabay.com  /

5. Встроенный бак для моющего средства. Конструкция мойки такова, что моющее средство ни в коем случае нельзя заливать в емкость для забора воды. Это может запросто вывести технику из строя. Поэтому моющее средство нужно заливать в специальный резервуар. Удобно, когда он предусмотрен в корпусе устройства. Ведь если его нет, придется подключать забор из дополнительного «ведерка».

6. Система охлаждения двигателя. Она может быть реализована по-разному. Модели высшего ценового сегмента используют водяное охлаждение, среднего и бюджетного — воздушное. В последнем случае агрегат перегревается быстрее и его чаще приходится отключать. Но в любом случае система охлаждения двигателя должна быть. Иначе время его безопасной работы не будет превышать нескольких минут.

Самостоятельное получение пенообразователя

В некоторых случаях будет целесообразным получить пенобетонные блоки в кустарных условиях, то есть самостоятельно. Этот процесс обойдется застройщику пенобетонных домов дешевле, чем закупка готового материала.

Немаловажным аспектом явится то, что можно получить блоки тех размеров, которые требуются, нужно только подготовить опалубку с требуемыми габаритами. Пенообразователь в этом случае изготовить не сложно.

Технология

Его основой будет канифольное мыло. Живичная канифоль обрабатывается щелочью, а для вязкости в систему добавляется столярный клей.

Для получения пенообразователя (из расчета на 1м3 пенобетона) требуется:

- каустическая сода — 0,016 кг;

- канифоль- 0,06 кг;

- столярный клей — 0,063 кг.

Каустическая сода

Получение проходит в несколько этапов:

- Сварите мыло, для чего канифоль мелко раскрошите,а заем просейте через сито, максимально допустимый размер кусочков – 5 мм. Каустическую соду разведите водой до плотности 1,2 кг/м3, доведите до кипения и постепенно всыпьте всю канифоль (на 1л раствора требуется 1,5 кг канифоли). Кипятите всю смесь примерно 2 ч.

Канифоль

- Раздробите заранее клей на мелкие части и замочите их в воде на сутки в соотношении 1:10. Затем нагрейте состав до 60˚С и перемешайте до полного растворения.

Столярный костный клей в гранулах

- Добавьте остывшее мыло в клеевую смесь небольшими порциями с обязательным перемешиванием. Соотношение: 1 к 6.

Рекомендации

- Как уже упоминалось, не следует употреблять для производства пенообразователя кальциевое мыло: получается много пены, но качество полученных блоков заставит мастера огорчиться.

- Инструкция советует для проверки пенообразователя его небольшое количество нужно налить в любую посуду и перевернуть ее. Состав должного качества выпадать из емкости не должен.

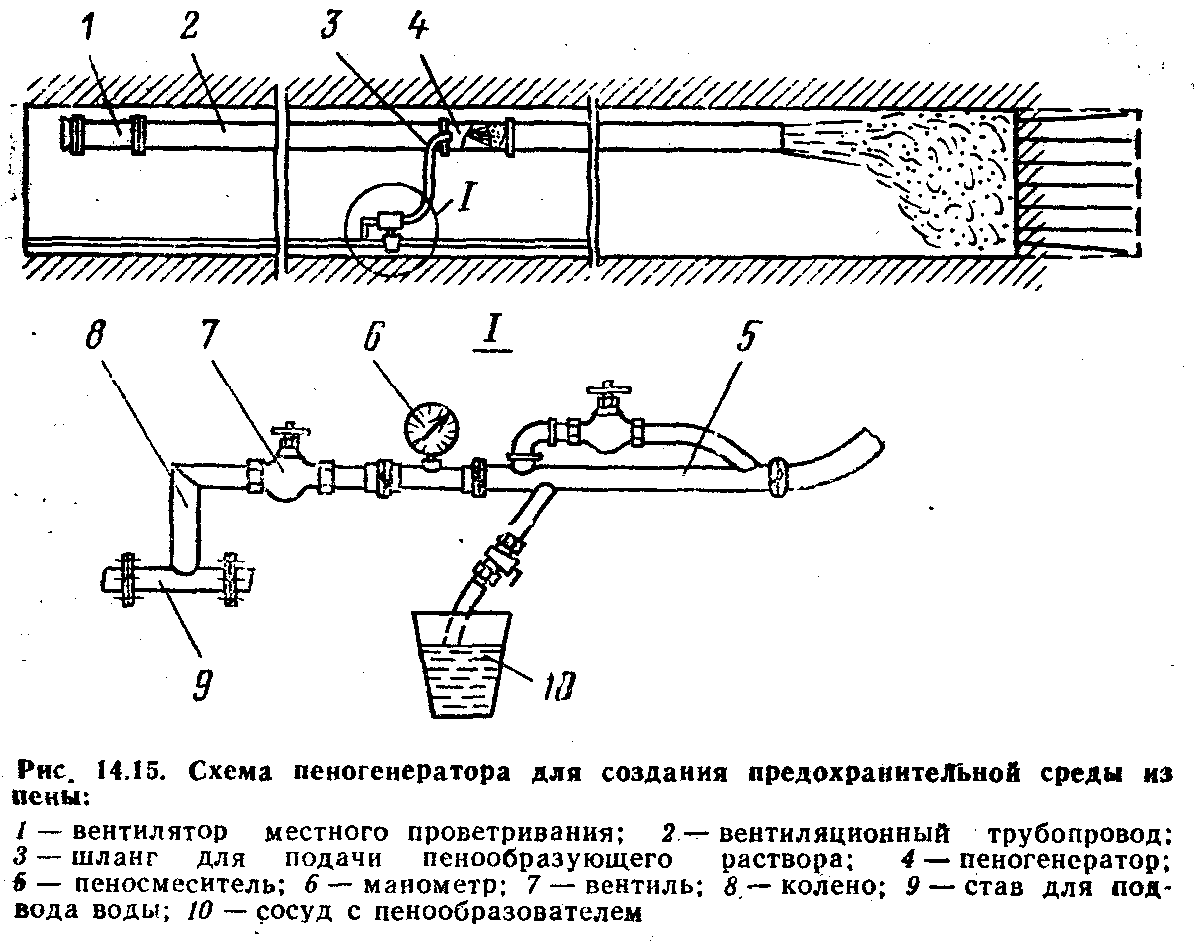

Составные элементы пеногенератора

Для обеспечения работы агрегата, согласно технологии, он должен иметь компрессор, смесители для пенного и бетонного состава, элемент для раздачи и разливки раствора в формы, а также насос для перекачки состава. Это основные элементы, формирующие аппарат, кроме них возможно наличие других механизмов и элементов.

Составные элементы пеногенератора

Составные элементы пеногенератора

- Для изготовления большого объема строительного сырья возможно сооружение пеногенератора из комбинации аппаратов одного типа. Мощность и другие характеристики производительности агрегата должны обеспечивать непрерывную работу на каждом этапе технологического процесса.

- Простейший вариант предусматривает сборку установки на основе трех составляющих: пеногенератор, бетонный смеситель и компрессор. Часто такой агрегат служит для изготовления раствора непосредственно в момент строительства для заливки конструкций.

Соотношение параметров деталей

Занимаясь сборкой агрегата, важно сохранять необходимое соотношение между некоторыми его составными частями. Учитывая уменьшение диаметра спирали при ее вытягивании, следует обеспечить разницу между диаметрами внешнего кольца и трубы в 12-15% (диаметр кольца – больше), а также разницу между диаметрами кольца внутри и снаружи – 20%, в пользу наружного диаметра

Данная разница обеспечивает оптимальное соотношения для труб с различным параметром.

Настройка и рецептура пенобетона

Схема пенобетонного генератора

Характеристики пеноблоков зависят от того, насколько правильно будет настроено оборудование. Большое влияние имеет и то, какое качество имеет пена, какова ее плотность. Поэтому используемый пеногенератор должен правильно смешивать воду, готовую эмульсию и воздух. Параметры настройки после сборки пеногенератора осуществляются при помощи парных вентилей, открытие/закрытие системы обеспечивают специальные запорные вентили.

Итак, настраиваем пеногенератор, для чего необходимо взять составляющие смеси

При настройке оборудования важно выдерживать и рецептуру будущего бетона, что не так сложно, как может показаться. Предлагаем рецептуру блоков из пенобетона с плотностью 800:

- 500 ДО – 320 кг;

- мелкий песок (не илистый, без частиц глины) – 400 кг;

- вода – 180 литров;

- вода для образования пены – 50 литров;

- общее количество пены – 630 литров;

- специальный пенообразователь (хорошо подходит Ареком) – 1,2 литра.

Производство пены осуществляется таким образом: сначала заливается вода для раствора, после чего засыпается цемент, песок. После этого производится пена для бетона, все перемешивается. Пена подается через специальный смеситель, его давление может составлять одну атмосферу, давление пеногенератора – около шести атмосфер при рабочей емкости в 150 литров.

Приведенная рецептура не является самой оптимальной, так как для различных целей требуется бетон с разными характеристиками. Для получения таких блоков количество ингредиентов может изменяться.

Итоговые выводы

Довольно часто при строительстве частного дома применяется пенобетон, который отличается многими преимуществами перед другими материалами. В частности, это его невысокая стоимость при отличной прочности и теплоизоляционных показателях. Но вместо того чтобы приобретать готовые блоки, пенобетон можно изготовить своими руками, используя для этого специальное устройство и ингредиенты для смеси.

Пеногенератор можно купить в строительном магазине или собрать самостоятельно, но качество бетонной смеси тут будет зависеть от того, насколько правильно была подобрана рецептура смеси и выполнена настройка оборудования.

Виды и структура механизма

Все многообразие моделей пеногенераторов, представленных на рынке, по типу устройства конструкции можно разделить на две большие группы.

Пеногенераторы с циклическим прерывистым принципом работы

Или как их называют – ресиверными. Такое название они получили из – за того, что в их ресивере находится кроме сжатого воздуха еще и пенообразователь, который заканчивается после каждой подачи пены. Чтобы дозаправиться необходимо его выключать, спускать давление и добавлять пеноконцентрат.

Пеногенераторы с беспрерывным принципом работы

Такие модели называют попросту – безреверсивные. Сама конструкция предполагает при включении электронасоса, заменяющего ресивер, подачу концентрата из специально предназначающейся емкости, в пеногенерирующую трубу. Весь процесс происходит довольно быстро, поэтому включается такой пеногенератор в момент подачи пены в бетоносмеситель. Реверс же выполняет истинную функцию – подачу сжатого воздуха.

Конечно, как говорится, на вкус и цвет фломастеры разные, но большим удобством и практичностью отличается именно второй тип пеногенерирующего механизма. Особенно он уместен для тех, кто производит пенобетон в большом количестве за одну рабочую смену. Именно пеногенераторы беспрерывного действия вырабатывают пену с большой кратностью, что одновременно уменьшает количество концентрата, за счет чего улучшается качество получаемых изделий. Ведь любой, даже белковый концентрат в большом количестве уменьшает плотность изделий и значительно снижает прочностные характеристики.

Пена высокой кратности не дает усадку блоков, что не только показывает их хорошее качество, но и полностью оправдывает использованные средства на их производство.

Необходимые материалы

Для эффективной работы будущего пеногенератора, приобретение дорогостоящих компонентов, а также использование новых частей и приборов не обязательно. При изготовлении устройства своими руками понадобятся следующие части и материалы:

емкость из садового опрыскивателя. Для этого подойдут емкости от опрыскивателей для сада и огорода, ручной помповый, садовый comfort 12 л, помповый stanley, бензиновый ранцевый садовый, ручной помповый, а так же модели «Квазар» или «Жук».

Из опрыскивателя Жук

- У этих моделей демонтируются насос или помпа;

- манометр со шкалой до 10 атм;

- ниппель с запорным клапаном, пропускающим воздух в одном направлении.два 0,5-дюймовых сгона с четырьмя гайками и уплотнительными прокладками;

- кран, регулирующий подачу пены;

- металлическая трубка и форсунок для распыления воды;

- армированный шланг, выдерживающий давление до 8 атмосфер;

- переходник для шланга;

- хомуты для соединения штуцеров со шлангами;

- пенная таблетка.

При подборе материалов первым делом определяются с емкостью, которая способна выдержать давление до 6 атмосфер. Неповрежденный бак садового опрыскивателя вполне подходит под эти требования. Пенную таблетку приобретают в магазине или делают самостоятельно.

Основой функционирования пеногенератора из опрыскивателя Жук выступает металлическая сеточка, которую несложно изготовить из металлической щетки, предназначенной для мытья посуды, или плотно сбитого комка лески.