Неразрушающие методы

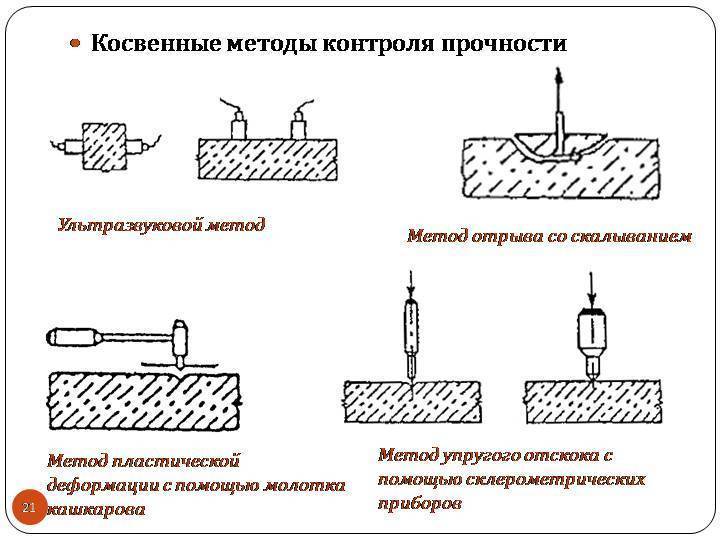

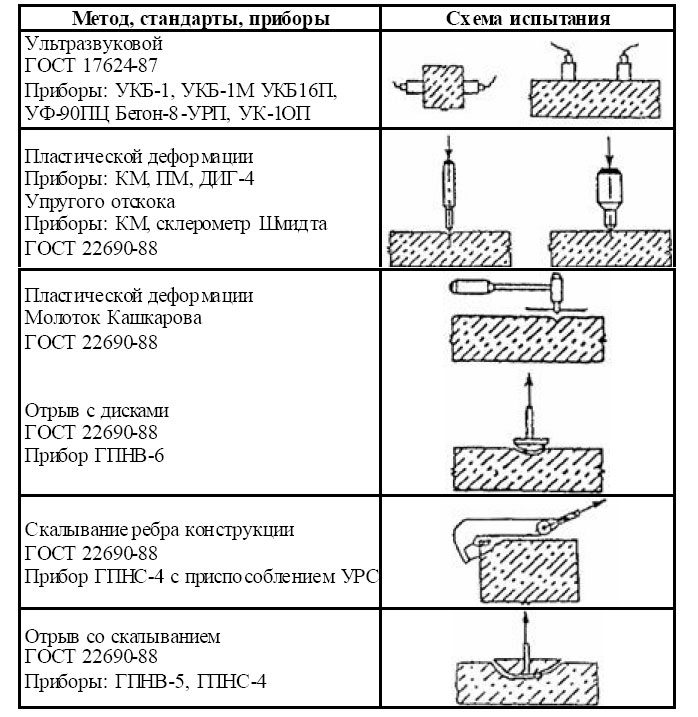

ГОСТ 22690 объединяет в эту группу прямые и косвенные механические методы проверки прочности. Первые основаны на замерах механических воздействий на испытуемый материал. Вторые – на сравнении показаний приборов, т.е. косвенных характеристик с прочностными показателями разрушающих методов.

Прямые:

- Отрыв металлических дисков. Позволяет исследовать параметры местного разрушения бетона в месте отрыва приклеенного к нему металлического диска. Приложенное для отрыва усилие фиксируют прибором типа «Оникс». Полученный показатель делят на площадь диска. Затем число сверяют со справочной информацией. Используется для проверки армированных конструкций. Но в России этот способ встречается редко. Он не получил распространения из-за сложности с наклейкой дисков эпоксидным клеем в холодную погоду.

- Вырыв анкера со скалыванием. Измеряется сопротивление, которое оказывает бетон во время отрыва фрагмента камня с помощью анкера. Способ считают трудозатратным. Предварительно необходимо выбуривать отверстия для анкеров и затягивать их до раскрытия. Не подходит для испытаний тонких конструкций.

- Скалывание ребра конструкции. Метод применяют для проверки прочности линейных изделий: свай, ригелей, балок, перемычек.

Косвенные:

Ультразвуковой контроль прочности бетона. Принятое сокращение — УЗК. Это метод базируется на разной скорости прохождения ультразвуковых волн через бетоны различной прочности. Проверку производят методом сквозного и поверхностного прозвучивания. Работы регламентируют ГОСТом 17624. В этом документе зафиксированы требования к технологии проведения испытаний на объектах строительства. Также указаны формы протоколов испытаний. Преимущество этого способа заключается в точности (при использовании современных приборов) и быстроте получения показателей. Но при применении УЗК необходимо произвести дополнительные вычисления и построить градуировочную зависимость, которая свяжет полученные данные с прочностью материала.

- Ударно-импульсный способ. При проведении испытания прибор считывает энергию удара и ее изменение в момент соударения бойка с поверхностью бeтона. Точность измерений при этом способе невысокая и несравнима с показателями лабораторных тестов. Зато есть преимущества в простоте процесса.

- Метод упругого отскока. Метод основан на связи прочности бетона со значением отскока бойка от поверхности бетона. Измеряют величину единицы отскока и далее, вычисляют прочность по заранее построенной градуировочной зависимости. Для работы применяют компактный прибор — молоток Шмидта, инструмент, который изобретен ещё в 1948 году. Из несущественных минусов отметим необходимость предварительной подготовки площадки, на которой проводят измерения.

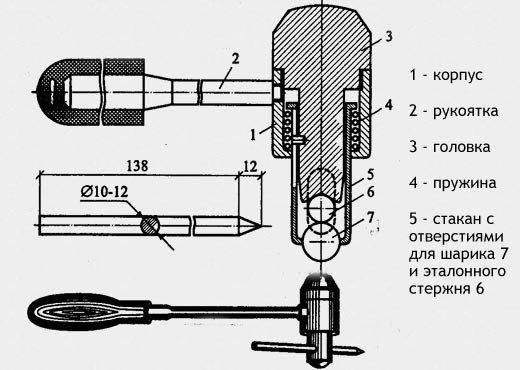

Метод пластической деформации. Это тоже способ, которым проверяют прочность бетонной поверхности. Используется ударный инструмент — молоток Кашкарова. Им ударяют по листам бумаги с копиркой, которые выкладывают на исследуемую поверхность. Затем замеряют параметры отпечатка на бумаге, который оставляет эталонный стержень на конце молотка. Показатели соотносят со справочными цифрами, взятыми из нормативных документов. Является довольно экзотическим методом, который редко применяется на практике, ввиду сложности с воспроизводимостью измерений разными испытателями.

Контроль прочности бетона

Прочность на сжатие монолитного бетона во всех областях строительства, кроме гидротехнического, оценивают по результатам испытаний образцов-кубов 150×150×150 мм в возрасте 28 суток в соответствии с ГОСТом.

Контрольные образцы-кубы готовят на месте укладки из бетонной смеси, непосредственно укладываемой в дело и выдерживаемых в условиях нормального твердения (при 20 (±2)° С и относительной влажности не менее 90%).

Каждая серия контрольных образцов состоит из трех одинаковых кубов.

Количество серий определяют в зависимости от вида конструкций или сооружений, их габаритов и массивности.

Одну серию образцов-кубов назначают на следующие объемы работ:

— на каждые 50 м3 массивных конструкций при объеме блока бетонирования более 1000 м3, при объеме блока меньше 100 м3 — на каждые 250 м3;

— на каждые 100 м3 крупных фундаментов, но не менее одной серии на каждый блок;

— на каждые 50 м3 массивных фундаментов под технологическое оборудование объемом более 50 м3, но не менее одной серии на каждый блок, а при объеме менее 50 м3 — не менее одной серии на каждый фундамент;

— на каждые 20 м3 каркасных и тонкостенных конструкций (колонны, балки, плиты и т. п.);

— не менее двух серий на 200 м3 оснований и покрытий дорог и аэродромов, одна из которых (три образца-куба) — для испытаний на сжатие, другая — три призмы для испытаний на растяжение при нагибе;

на каждые 50 м3 сооружений, возводимых в скользящей опалубке, не менее трех серий (одна для испытаний в возрасте трех суток), но не менее чем на каждые 2 м высоты сооружения.

Помимо образцов-кубов стандартного размера в отдельных случаях прочность на сжатие бетона определяют испытанием образцов-кубов с длиной ребра 10, 20 и 30 см, а также образцов-цилиндров диаметром 15 см и высотой 30 см.

Размеры образцов-кубов зависят от наибольшей крупности заполнителя:

Крупность заполнителя, мм ….. до 20 до 40 до 70 до 150

Куб с длиной ребра, мм …………. 100 150 200 300

Результаты, полученные при испытании образцов-кубов с длиной ребра 10, 20 и 30 см, приводят к стандартной прочности, т. е. прочности при сжатии образцов-кубов с ребром 15 см. Для этого среднеарифметические значения прочности от испытания трех образцов одной серии умножают на поправочные коэффициенты.

Значения поправочных коэффициентов принимают с учетом размеров и формы испытываемых образцов:

Образцы-кубы с ребрами, см 10 20 30

Коэффициент 0,85 1,05 1,10

Для образцов-цилиндров поправочный коэффициент равен 1,10.

Прочность бетона в конструкции или сооружении считают достаточной, если ни в одной из испытанных серий снижение прочности по сравнению с проектной маркой бетона не превышает 15 %.

Если при испытании образцов окажется, что прочность бетона ниже проектной более чем на 15%, состав бетона для дальнейшего бетонирования немедленно корректируют, а возможность использования ранее забетонированных конструкций определяет проектная организация.

В отдельных случаях (например, в дорожном и аэродромном строительстве) помимо определения прочности бетона на сжатие испытывают его также на растяжение при изгибе.

В случаях, оговоренных проектом или специальными техническими условиями, бетон испытывают на прочность при осевом растяжении, на морозостойкость и водонепроницаемость.

Качество торкрета и набрызг-бетона контролируют испытанием образцов на прочность при сжатии и водонепроницаемость.

С этой целью методом торкретирования готовят плиты, из которых выпиливают образцы-кубы необходимых размеров или плитки для испытания на водонепроницаемость.

При подводном бетонировании для проверки прочности бетона на сжатие из «тела» конструкции или сооружения выбуривают образцы-цилиндры.

Прочность бетона: применение метода ударного импульса

Метод ударного импульса – один из видов контроля при определении прочности, а также твердости, упругости, однородности бетона. Испытываются конструкции механически – специальным прибором ИПС-МГ4 или аналогичным измерителем. Обследуется стройматериал неразрушающим методом на основании ГОСТ 22690-2015.

Измеритель ИПС-МГ4 работает в границах 3–100 МПа с точностью ±10% при относительной влажности и температуре воздуха, соответственно, не более 80% и от -10/20 до +40/50 °C. Прибор, считывающий ударный импульс, обладает 1 базовой и 9 индивидуальными градуировочными зависимостями. Состоит из электронного блока и склерометра. В первый входят:

- корпус;

- дисплей, на который в МПа выводится прочность;

- функциональные кнопки;

- отсек для батареек.

Второй, представляющий собой преобразователь в виде пистолета, оснащается спусковым крючком, ударником и тремя опорными выступами. Соединяются блоки кабелем.

Определение прочности бетона механическим методом ударного импульса проводится на промежуточном этапе твердения и при достижении проектного возраста. Проводятся измерения косвенным обследованием по градуировочной зависимости параметров. Проверяется прочность двумя способами: одновременно испытываются контрольные образцы и реальные конструкции.

Основан метод на взаимосвязи между величиной ударного импульса и прочностью. При воздействии движущегося стержня на объект, перераспределяется кинетическая энергия. Создавая пластические деформации, одна ее часть поглощается конструкцией, другая – преобразуется в реактивную силу отскока. Прибор выдает правильные показатели, если испытуемый объект при воздействии остается статичным.

Для лабораторного определения прочности по ГОСТ 10180-2012 изготавливаются кубики 10×10×10 см. Исследование ведется на поверхностях по направлению бетонирования. Если грани шероховатые, предварительно применяется абразивный камень. Для обеспечения статичности образцы зажимаются в прессе: усилие составляет 30±5 кН.

- Маркируются поверхности с соблюдением условий: дистанции между точками воздействия – от 15 мм; расстояния от ребер до мест ударов – от 50 мм.

- Из двух блоков собирается прибор, включается питание.

- Пистолет перпендикулярно приставляется к грани, надавливается спусковой крючок: ствол, прижатый 3 выступами, не должен отрываться от поверхности.

- Крючок надавливается (10–15 раз), возникает ударный импульс, в результате записанные в память показатели обрабатываются и усредняются. На дисплее в МПа выдается конечный результат.

Бетон на выбор дополнительно испытывается методами с отрывом, скалыванием, упругим отскоком, пластической деформацией. По ГОСТ 17624-2012 прочность измеряется ультразвуковым способом.

Косвенные методы контроля

Подобные исследования проводятся, когда нужно оценить значение прочностных характеристик, используя их в качестве одного из нескольких факторов, дающих представление о техническом состоянии сооружения. Полученный результат не допускается использовать, если не была определена частная градуировочная зависимость (см.также статью «Защита бетона от влаги: способы и применяемые материалы»).

Ультразвуковое тестирование

Широкое распространение получил способ испытания бетона неразрушающим методом, подразумевающим использование ультразвуковых волн. При проведении операции устанавливается связь между скоростью колебаний и плотностью затвердевшей смеси.

На зависимость могут влиять самые различные факторы.

Демонстрируется проведение операции.

- Фракция заполнителя и его количество в растворе.

- Выбранный способ приготовления состава.

- Степень уплотнения и напряжение.

- Изменение расхода вяжущего вещества более, чем на 30 процентов.

Упругий отскок

Неразрушающий контроль прочности бетона этим методом позволяет установить зависимость между прочностью на сжатие и упругостью материала. При исследовании металлический боек основного прибора после удара отдаляется на определенное расстояние, которое является показателем прочностных качеств конструкции.

Так осуществляется проверка отскоком.

Во время испытаний приспособление фиксируется так, чтобы стальной элемент плотно соприкасался с бетонной поверхностью, для чего применяются специальные винты. После крепления маятник устанавливается горизонтально. В этом случае он защелкивается непосредственно спусковым крючком.

Приложив устройство перпендикулярно к плоскости, нажимают на курок. Боек взводится автоматически, после чего самостоятельно освобождается и совершает удар под действием особой пружины. Металлический элемент отскакивает на какое-то расстояние, которое измеряется специальной шкалой.

Схема движения внутреннего стержня.

В качестве основного инструмента для испытаний используется прибор системы КИСИ, который имеет достаточно сложное строение. Прочность затвердевшей смеси удается определить на основании данных устройства после проведения 6-7 тестов по специальному графику.

Придание ударного импульса

Благодаря этому методу исследования можно зафиксировать энергию удара, освобождающуюся в момент соприкосновения бойка с бетонной конструкцией. Положительным моментом считается то факт, что приборы неразрушающего контроля бетона, работающие по принципу ударного импульса, имеют компактные размеры. Однако их цена достаточно высока.

Результаты испытаний составов разных классов.

Пластическая деформация

При проведении операции осуществляется измерение размеров следа, оставленного на бетонной поверхности стальным элементом. Метод считается несколько устаревшим, но в связи с дешевизной оборудования он продолжает активно использоваться в строительной среде. После нанесенного удара измеряются оставшиеся отпечатки.

Устройства для определения прочности такого типа базируются на вдавливании стержня непосредственно в плоскость путем статического давления нужной силы или обычного удара. В качестве основных приборов используются маятниковые, молотковые и пружинные изделия.

Ниже приводятся условия проведения операции.

Молоток Кашкарова для проведения пластической деформации.

- Испытания должны осуществляться на участке, площадь которого колеблется от 100 до 400 кв. см.

- При проведении данной операции следует делать не менее пяти измерений с высокой точностью.

- Ударная сила должна иметь перпендикулярное направление относительно испытываемой плоскости.

- Для определения прочностных характеристик требуется гладкая поверхность, которая достигается формованием в опалубке из металла.

Разрушающие методы

Стандартно качество бетонной смеси оценивают в ходе испытаний образцов-кубов, изготавливаемых в процессе бетонирования. Их тестируют по показателям прочности – сжатие и растяжение. Данная методика не лишена недостатков, так как результаты после таких испытаний можно получить только спустя какое-то время. Кроме того, прочностные характеристики образца зависят от его конфигурации и размеров.

Разрушающие методы также предполагают отбор образцов с исследуемой конструкции. Этот метод является арбитражным, то есть применяется только в спорных ситуациях, так как подразумевает нарушение целостности конструкции.

Испытание бетона методом неразрушающего контроля ГОСТ 17624-2012

Суть технологии заключается в измерении времени и скорости распространения ультразвуковых волн в толще конструкции или железобетонного изделия. Существует две методики: сквозное прозвучивание и поверхностное прозвучивание.

В первом случае излучатель УЗ-волн и приемник волн располагают с разных сторон проверяемой конструкции.

Во втором случае, излучатель и приемник расположены с одной стороны на определенном расстоянии, регламентированном Гостом как база прозвучивания. Первый вариант применяется для определения прочности тела бетона, а второй для определения прочности бетона в поверхностном слое.

Ультразвуковой метод единственный из видов испытаний бетона на прочность неразрушающим методом, который позволяет получить более-менее точное значение прочности на сжатие не только поверхностного слоя, но толщи сооружения. Приборы для определения прочности ультразвуковым прозвучиванием: УК1401, Бетон-32, УК-14П, УКС-МГ4, УКС-МГ4С.

Неопределенность измерений при использовании неразрушающих методов контроля прочности бетона

Как известно, при проведении обработки результатов испытаний любая аккредитованная лаборатория должна уметь рассчитывать неопределенность своих измерений. Однако и измерительным лабораториям, и структурным подразделениям предприятий, осуществляющих действия в рамках системы производственного контроля, целесообразно понимать величину неопределенности своих измерений для предоставления соответствующих заключений о качестве бетона.

Расчет неопределенности измерений показателей прочности бетона, полученных с использованием градуировочных зависимостей, не так прост, как кажется на первый взгляд

Для более полного определения входных величин, вносящих вклады в суммарную стандартную неопределенность измерений, рекомендуем ознакомиться с положениями Руководства ЕВРАХИМ / СИТАК CG 4.

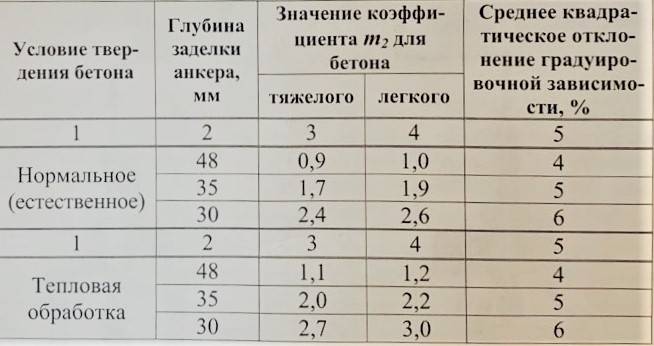

При расчете неопределенности измерений обращайте внимание на то, что даже при использовании прямых неразрушающих методов с применением градуировочных зависимостей по приложениям В и Г ГОСТ 22690-2015, необходимо учитывать среднее квадратическое отклонение этих градуировочных зависимостей (см. руководство по эксплуатации используемых средств измерений)

Среднее квадратическое отклонение градуировочной зависимости для метода отрыва со скалыванием

Среднее квадратическое отклонение градуировочной зависимости для метода отрыва со скалыванием

Какие виды нормируемой прочности подлежат контролю и в каком возрасте?

Прежде всего необходимо представлять время набора прочности бетоном. Наглядно график набора прочности бетона по суткам можно проиллюстрировать следующим образом

Интенсивность набора прочности бетона в нормально-влажностных условиях

Интенсивность набора прочности бетона в нормально-влажностных условиях

Как видно из графика, за первую неделю бетон в нормально-влажностных условиях набирает приблизительно 60 % проектной прочности. Естественно, что при возведении монолитных железобетонных каркасов домов невозможно делать длительные перерывы для того, чтобы конструкции нижних ярусов набрали 100 % прочности для возведения вышерасположенных конструкций, да и логически это не требуется, так как во время производства работ нагрузка на конструкции гораздо меньше, чем во время эксплуатации.

Соответственно, проект производства работ должен предусматривать следующие виды контроля нормируемой прочности бетона монолитных конструкций:

- прочность в промежуточном возрасте (при снятии опалубки, нагружении конструкций вышерасположенными конструкциями и т.п.);

- прочность в проектном возрасте (на 28 сутки).

При этом ГОСТ 18105-2018 требует, чтобы при контроле бетона в промежуточном возрасте испытаниям подвергалось как минимум по одной конструкции каждого вида (колонна, ригель, балка и т.п.) из контролируемой партии. В проектном возрасте необходимо выполнять сплошной контроль конструкций.

Как определяется?

Для определений характеристики бетона применяется пресс, с помощью которого проводится испытание на сжатие.

Определить прочность бетона можно в лабораторных условиях. Для проведения понадобится пресс и другие средства для механического воздействия на отобранные образцы. Чаще всего испытания бетона на прочность проводятся комплексно и результат делается на основании нескольких методов. Распалубочная прочность бетона позволяет перемещать не полностью застывшие объекты внутри предприятия. Достижение изделием необходимых характеристик сопровождается контролем. При этом измеряется относительная влажность бетона. Проверка предусматривает использовать измеритель влажности — влагомер.

Ориентировочно определит прочность (Рб) можно по формуле, для которой нужно знать марку цемента (Rц) и цементно-водное соотношение (Ц/В). Используемый коэффициент А при нормальном качестве заполнителя равен 0,6. Формула выглядит таким образом:

Rb = А*Rц*(Ц/В-0,5).

Неразрушающие методы

Механические

ГОСТ 22690–2015 предусматривает такую классификацию способов проверки:

- Методом упругого отскока. Учитывается связь бетонного изделия со значением отскакивания бойка от исследуемой поверхности.

- Пластическая деформация. Для измерения прочности изучают глубину и диаметр углубления, образованного при ударе с использованием специального молотка. Определяется поверхностная твердость стройматериала.

- Ударный импульс. Сила удара соотносится с видоизменениями бетонной поверхности, что помогает для измерения прочности.

или cкачать в PDF (514.4 KB)

Зимнее строительство может привести к замерзанию рабочего материала, поэтому применяются присадки для смеси.

Строительство зимой предусматривает замерзание изделия. Критическая прочность бетона показывает минимальное значение показателя, при котором замораживание не приведет к потере прочностных и других характеристик. Если изделие не достигает этого показателя и замерзает, то это разрушит его. Чтобы предотвратить этот процесс и повысить морозоустойчивость можно добавить присадки для бетона.

Физические

Динамическая прочность бетона обозначает способность выдерживать условие длительных нагрузок с прогрессивной динамикой. Основными способами физических проверок являются такие:

- Импульсные. Самым популярным является ультразвуковое испытание, которое основывается на скорости передачи волн по бетонному объекту. Прибор имеет УЗ-датчики, которые помогают определить показатель.

- Радиоизотопные. С помощью радиоактивных изотопов определяется плотность стройматериала, а подготовленные зависимости помогут определить прочность ячеистых бетонных изделий.

Разрушающие методы

СНИПом предусмотрено обязательное применение подобных методов исследования. Испытания проводятся с применением заготовленных образцов, извлечения части бетонной конструкции или самостоятельно изготовленных изделий. Отпускная прочность бетона регулируется ГОСТом или документацией производителя, при определении которой учитываются условия транспортировки и хранения изделий. Разрушающий метод контроля включает такие мероприятия:

Испытание на прочность методом отрыва со скалыванием заключается в усилии оторвать кусок от изделия.

- Испытания на сжатие. Проводится с помощью пресса, между плитами которого устанавливается изготовленный образец. Нижняя часть остается недвижима, а верхняя — сдавливает исследуемый куб до полного разрушения. Результат устанавливается на основании состояния раскола образца, который соответствует нормам, предусмотренных специальной документацией.

- Отрыв со скалыванием. Методы заключаются в усилии оторвать от бетонной конструкции кусок бетона либо отколоть с помощью вибро-машинки.

Способы исследования бетона разрушающего типа считаются самыми точными, но в то же время трудоемкими. Большинство предприятий, которые не имеют собственной лаборатории проверяют прочностные характеристики материала с помощью неразрушающих методов. Если такие результаты не являются удовлетворительными, то отобранные образцы проверяют в частной компании. Европейские нормы имеют более высокие стандарты.

Ультразвуковой метод

Этот метод базируется на измерении скорости ультразвуковых волн. Испытания проводят способом сквозного ультразвукового прозвучивания и методом поверхностного прозвучивания. В первом случае датчики расположены на противоположных сторонах образца, который подвергается тестированию, а во втором – датчики находятся на одной стороне образца.

Сквозное прозвучивание ультразвуком позволяет определить прочность не только в слое бетона рядом с поверхностью, но и в теле всей конструкции, в отличие от других методов нерзрушающего контроля прочности.

Приборы, использующие ультразвуковой метод, применяются не только для определения прочностных характеристик бетона, но и для контроля качества, дефектоскопии и измерения глубины. Градуировочная зависимость скорости распространения ультразвуковых волн и прочности объекта на сжатие определяется индивидуально для каждого состава бетона, иначе использование нескольких градуировочных бетонных зависимостей приведет в возможным погрешностям.

На зависимость «скорость звуковых волн – прочность бетона» оказывают влияние следующие факторы:

- зернистость заполнителя и его состав;

- колебания расхода цемента;

- метод изготовления бетонной смеси;

- уплотненность бетона

- состояние бетона (напряженное)

Этот способ определения прочности применяют для массовых многократных испытаний конструкций, он позволяет производить постоянный контроль изменения показателей прочности. Недостаток ультразвукового способа состоит в наличии погрешности, обусловленной переводом акустических характеристик в прочностные. Также минус этого вида измерений в том, что контроль прочностей бетона ограничен спектром марок от В7,5 до В35, то есть качество высокопрочного бетона эти приборы не могут оценить.

Компания «Безопасность и Надёжность» произведет контроль прочности бетона неразрушающими методами. У нас – классные специалисты! Обратитесь к нам – и Вы убедитесь: у нас недорого, качественно и надежно!

От чего зависит прочность

Бетон набирает прочность вследствие происходящих при взаимодействии бетонной смеси с водой химических процессов. При этом скорость химических реакций под влиянием некоторых факторов может ускоряться или замедляться, что непосредственно влияет на прочностные характеристики конечного продукта.

К числу основных технологических факторов относят:

- размеры и форма конструкции;

- коэффициент усадки бетона при заливке;

- степень активности цемента;

- процент вместительности в смеси цемента;

- пропорции в используемом растворе цемента и воды;

- типы и качество применяемых наполнителей, и правильность их смешивания;

- степень уплотнения;

- время застывания раствора;

- условия, в которых происходит отверждение: показатели влажности и температуры;

- применение повторного вибрирования;

- условия транспортировки раствора;

- уход за монолитной конструкцией после заливки.

От каждого из этих критериев зависит какой прочностью будет обладать бетон и надежность возведенных из него сооружений или отдельных конструктивных элементов.

Прочностные характеристики бетона могут ухудшиться если нарушены производственные технологии. Как пример грубых нарушений можно привести превышение допустимого времени пребывания в пути бетонной смеси, не выполнение уплотнения и трамбовки при заливке и другие.