Основные свойства

Среди наиболее важных технологических свойств бетонной смеси следует выделить:

- плотность;

- прочность;

- водонепроницаемость;

- пластичность;

- огнестойкость.

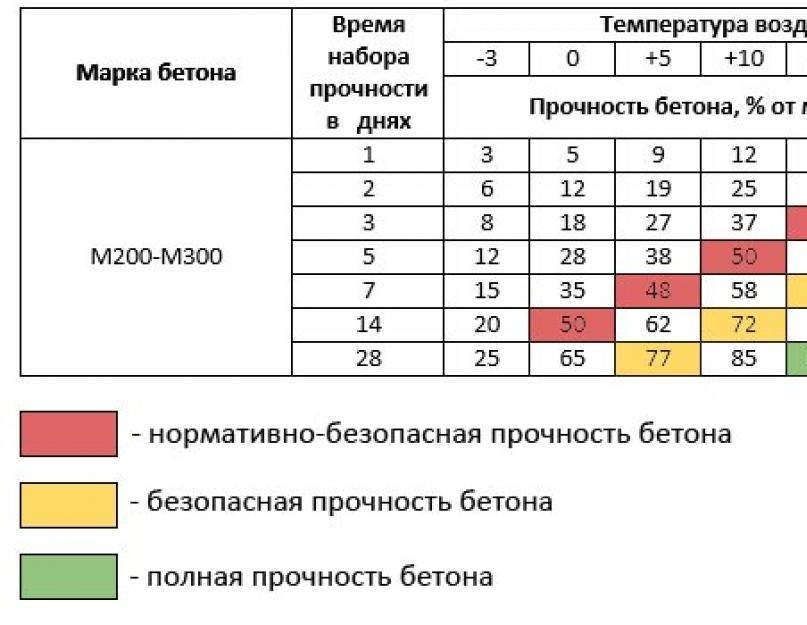

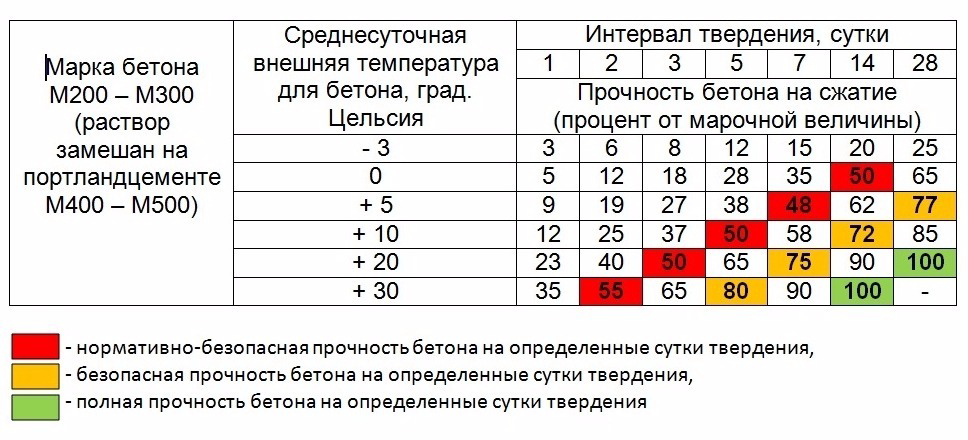

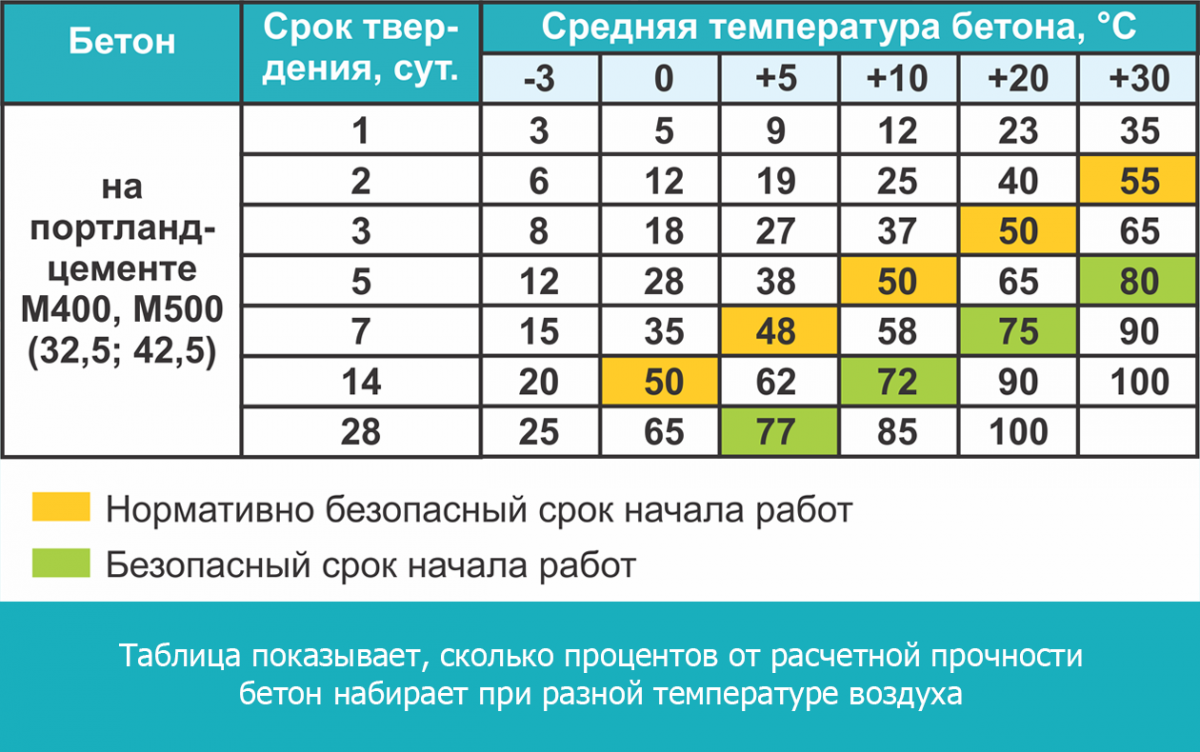

Из них основным показателем выступает прочность, которая выражена в способности сопротивляться разрушению от нагрузок. Увеличение последних разрешено лишь до определенного предела. Прочность материала определяется его маркой. Под ней понимается предел прочности при сжатии кубиков, сторона которых равна 20 см. Они твердеют после заливки в течение месяца. Предел прочности выражается в кг/см2.

Ознакомившись с понятием марки, вы сможете узнать, что в документации установлены следующие значения. Для обыкновенного бетона цифра варьируется от 25 до 600. Что касается легкого бетона, то здесь границы нормы от 10 до 300. Прочность зависит от того, насколько активен цемент. На этот параметр влияет качество щебня, песка, воды и гравия, а также условия транспортировки, перемешивания, возраста, укладки и твердения бетона.

Рассматривая свойства бетонной смеси, вы обязательно должны обратить внимание на плотность. Описываемый материал не является совершенно плотным, ведь в нем имеются воздушные поры, образующиеся при испарении воды или проникновении внутрь воздуха. Плотность — это степень заполнения объема твердым веществом

Так, если плотность равна 0,95, то 95% объема — это твердые материалы, а 5% — поры

Плотность — это степень заполнения объема твердым веществом. Так, если плотность равна 0,95, то 95% объема — это твердые материалы, а 5% — поры.

Для того чтобы получить плотный бетон, количество воды следует уменьшить, а зерна заполнителей выбрать разной величины. Это поспособствует снижению количества пустот. Среди свойств бетонной смеси следует выделить еще и пластичность. Ее определяет подвижность состава, который при укладке должен заполнить все изгибы, пустоты и раковины. Бетон может быть:

- литым;

- пластичным;

- жестким.

Показатель пластичности смеси оценивается прибором, который называется конусом. Этот инструмент представляет собой стальную форму без дна в виде конуса.

Важным свойством является еще и водопроницаемость. Ее степень характеризуется наибольшим давлением воды, при котором жидкость просачивается через образец. Водонепроницаемость зависит от величины напора воды, плотности и структуры, а также условий твердения, плотности и возраста бетона.

Знакомясь со свойствами бетонной смеси, вы должны будете обратить внимание на огнестойкость. Это способность материала, которая выражена в сопротивляемости к разрушительным факторам, связанным с высокой температурой. Бетон должен выдерживать нормальную эксплуатацию до 250 ˚С

Бетон должен выдерживать нормальную эксплуатацию до 250 ˚С.

Помимо этого, необходимо обратить внимание на усадку материала. При твердении на воздухе бетон уменьшается в объеме. Снаружи это происходит быстрее, чем внутри, следствием этого становятся трещины

Усадка, как правило, составляет 0,15 мм на 1 м. Если подобрать состав раствора, можно снизить количество усадки или не допустить ее вовсе

Снаружи это происходит быстрее, чем внутри, следствием этого становятся трещины. Усадка, как правило, составляет 0,15 мм на 1 м. Если подобрать состав раствора, можно снизить количество усадки или не допустить ее вовсе.

Особенностью заливки является выделение тепла при твердении смеси. Поэтому в возводимых сооружениях можно наблюдать повышение температуры даже при низких температурах внешней среды. Это свойство позволяет осуществлять бетонирование в зимних условиях без обогрева.

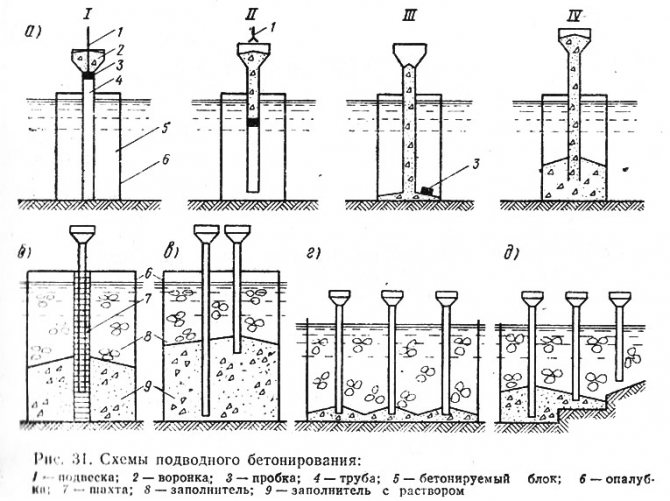

Метод вертикально перемещаемых труб

Для заливки таким способом потребуются:

- бетононасосы или другое оборудование, обеспечивающее непрерывную подачу раствора;

- бетонолитные трубы диаметром 200-300 мм, состоящие из звеньев длиной до 1 м, оснащенных быстроразъемными замками;

- оснастка площадки над местом бетонирования: траверса, лебедка, подъемный механизм.

Труба устанавливается вертикально, соприкасаясь с нижней точкой бетонирования, при этом допускается небольшой зазор между дном и краем трубы. Внутрь помещается плавучий пыж, например, мешковина или деревянная пробка, который впоследствии продавливается жидким бетоном и вытесняет воду и воздух. В более технологичных вариантах концы трубы оснащаются клапанами, открывающимися после того, как вся труба заполняется бетоном. Раствор подается через воронку до тех пор, пока слой уложенного бетона не достигнет высоты 0,8-1,5 м от нижнего края трубы.

После этого трубу поднимают на одно звено, демонтируют верхний элемент, причем нижний конец должен оставаться в бетоне. Заливка продолжается до необходимого объема. Стоит отметить, что с помощью одной трубы можно залить элемент радиусом 6 м, поэтому, если площадь бетонирования больше, следует применять систему бетонолитных труб с шагом 10-11 м.

Можно ли заливать бетон в воду

При строительстве домов и промышленных сооружений подводное бетонирование — один из главных этапов. Важен не только состав бетона, но и нахождение грунтовых вод под будущей конструкцией. От предназначения постройки зависит то, какой метод бетонирования в воде будет выбран. Каждый из вариантов имеет свои нюансы.

Можно ли заливать бетон в воду?

Когда строят частные дома опалубка не заливается, если в канаве жидкость. Значимый показатель в работе с бетоном под водой кроется в грунтовых водах. В промышленном производстве это практикуется при постройке гидротехнических строений. Есть несколько методов заливки бетона в воду: бетонировать при помощи мешков с раствором, свай и кессонным способом (тампонажная технология).

Технология бетонирования

Бетонирование в воде:

Метод предполагает наполнение мешков насыщенным бетонным раствором, который после выдержки используется по назначению.

- Бетонирование мешками со смесью. В производстве нередко используют такой способ. В мешки заливают бетон, как в кессонном методе. Используется насыщенный раствор. Мешки кладут в котлован над уровнем подземных вод. Выдерживают от 30 дней. Потом строят опалубку и заливают по стандартной схеме.

- Свайный способ или бетонирование методом ВПТ. Используют шпунтованные сваи, которые забивают на дно. После чего происходит заливка свай раствором. Применяют 2 вида — насыщенный и ненасыщенный. 1-й используют при заливке самой опалубки, а 2-й для середины конструкции. Заливка свай бетоном происходит поэтапно. Первый слой должен быть не до конца застывающий (полужидкий), чтобы следующий слой с ним закрепился. Если заливать второй слой после того, как произошло затвердевание, конструкция будет нестойкой, появятся трещины или надломы.

- Кессонный способ. Его используют, когда под водой мощное течение. Форму изготовляют из металла. Для небольших участков применяются готовые сооружения. Их помещают на дно благодаря подъемному крану. Для больших территорий производится установка кессонов. Для них выкапывают траншею или котлован на дне и засыпают мешками с раствором. Потом устанавливают сваи по всей территории, с наклоном в наружную сторону, чтобы создать откосы. Сваи стягивают металлическими прутьями для стойкости постройки. Чтобы уклон не нарушался, их прикрепляют ко дну тросами и якорями. Для заливки раствора используют трубы с клапанами у обоих концов — тампонажный способ.

Состав смеси

Залить бетон в водной среде рекомендуется с помощью специального раствора — 1 часть цемента на 2,5 части песка.

Для того чтобы произвести бетонирование под водой согласно нормам строительства, понадобится 2 вида раствора:

- Насыщенный, состоящий из 6 частей щебня и 1 части цемента. Его следует выдержать 5 часов.

- Ненасыщенный — 7 частей щебня на 2 — цемента. Время выдержки — 3 часа.

От ускорителей застывания в растворе зависит время, через которое надо его перемешать и когда проводить заливку. Также на характеристики влияет солнце и ветер, поэтому их нужно избегать. Когда бетон не расплывается в жидкости, плотно ложится, сливается с общей массой и застывает — он готов к использованию. С помощью цемента, который быстро схватывается, уплотняют части, которые повредились вследствие повышения уровня жидкости или удара волн. Утрамбовав раствор, получится плотный монолит, устойчивый к влиянию грунтовых или других вод.

Необходимость увлажнения

Схема гидроизоляции фундамента из монолитного бетона.

Многие начинающие строители, самостоятельно сделав заливку бетоном какого-то объекта, ошибочно считают работу на этом законченной. И глубоко заблуждаются, поскольку от заливки до окончательного набирания бетоном прочности проходит довольно продолжительное время. Обычно через 2-3 недели, в зависимости от температуры окружающей среды и погодных условий, залитый бетон становится достаточно прочным, чтобы выдерживать значительное давление на свою поверхность. Т.е. если речь идет о залитом фундаменте, то через этот отрезок времени можно выгонять стены дома. По технологии укладки стандартный отрезок времени набора бетоном прочности составляет 28 дней, хотя набор бетоном прочности может продолжаться годами.

Нужно обязательно принимать в расчет то обстоятельство, что, затвердевая, бетон имеет неприятное свойство изменять свой объем. Чтобы бетонная конструкция была качественной, бетон должен набрать прочность. Набирает он ее путем испарения влаги, причем испарение должно происходить равномерно со всего объема бетонной кладки. Но при высокой температуре или сильном ветре наружный слой бетонной конструкции отдает влагу быстрее, чем середина. При высыхании у него появляется осадка, и она будет тем больше, чем быстрее будет происходить высыхание.

Схема бетонного пола по грунту.

После полного затвердевания бетонной конструкции эти маленькие негодницы обязательно проявят свой злобный характер, помогая неблагоприятным условиям разрушать целостность бетона. Особенно усердствуют они зимой, когда собравшаяся в трещинках влага замерзает и просто рвет конструкцию, ослабляя ее и значительно сокращая сроки ее эксплуатации. Больше всего это ощутимо, когда такая неприятность случается с бетонным фундаментом здания. Он дает слабину, вследствие чего по фасаду здания могут появится уже далеко не мелкие трещины, которые, если не усилить фундамент, со временем будут только увеличиваться.

Но и это еще не все. Если верхний шар бетона пересушен, в нем прекращается процесс, называемый гидрацией цемента. Вследствие чего бетон набирает прочность слишком медленно. Проще говоря, прочность готового бетона не будет соответствовать запланированной марке, она будет гораздо ниже.

Чтобы избежать этой неприятности, необходимо регулярно смачивать бетон до полного его затвердевания

Важно понять, что сколько бы мы ни поливали бетон водой, мы не делаем его прочнее, а просто не даем стать более хрупким. Если бетонная конструкция во время своего затвердевания будет достаточно влажной, то осадка бетона будет происходить достаточно медленно, соответственно, напряжение на поверхности бетонной конструкции будет достаточно слабым

Иначе говоря, если поверхность бетонной конструкции до полного ее набора прочности будет все время увлажненной, то вероятность появления на ее поверхности температурно-осадочных трещин будет приближаться к нулю.

Состав и специфика гидротехнического бетона для заливки

Гидротехнический бетон состоит из четырёх основных компонентов:

- Вяжущее вещество. Сульфатостойкий, пуццолановый или шлакосодержащий портландцемент марки М500.

- Мелкозернистый заполнитель. Речной песок фракций 0,5-1,5 миллиметра, насыпной плотностью 1600 килограмм на кубометр. Допустимая концентрация примесей – 2 процента. Относительная влажность – 3 процента.

- Крупнозернистый заполнитель. Гранитный щебень кубической формы фракций 20-40 миллиметров с лещадность не более 10 процентов. Не допускается содержание посторонних примесей.

- Вода. Дистиллированная или чистая питьевая жидкость с температурой 15-30 градусов Цельсия.

Помимо базисных ингредиентов, рекомендуется добавление в продукцию специфических веществ, первично и вторично улучшающих коэффициент водонепроницаемости. Их концентрация рассчитывается индивидуально исходя из типа добавки, её консистенции и прочих параметров на основании приложенной инструкции. Возможные варианты:

- Суперпластификаторы. Улучшает эластичность массы. После застывания смесь обладает повышенной влагозащитой и морозостойкостью.

- Уплотнители. Повышают прочность и водонепроницаемость. Чаще применяются нитраты кальция и иные неорганические соли металлов.

- Гидрофобизаторы. Наиболее эффективны силикаты лития, после застывания смеси, улучшающие класс водной защиты.

Пропорции для приготовления материала:

- 1 часть цемента;

- 1,6 части песка;

- 3,2 части щебня.

Объемное соотношение базовых сухих ингредиентов в литрах:

- 10 литров цемента;

- 14 литров песка;

- 28 литров щебня двух фракций (20 и 40 миллиметров).

Для получения 1 кубометра материала необходимо в массовом эквиваленте:

- 390-410 килограмм цемента;

- 150-170 литров воды;

- 640-660 килограмм песка;

- 690-710 килограмм щебня фракции 40 миллиметров;

- 450-460 килограмм щебня фракции 20 миллиметров;

Существует два варианта получения материала для заливки:

- Приобретение готовой продукции. Покупается у завода-изготовителя по спецзаказу в необходимом количестве кубометров.

- Самостоятельное замешивание. Актуально в рамках частного строительства при незначительных его объёмах.

Схема приготовления пластичной массы:

- Во внутреннюю полость бетономешалки засыпается цемент с песком, после чего ингредиенты перемешиваются в течение 1 минуты.

- Порциями 5-7 литров добавляется вода, на средних оборотах выполняется замешиванием пескоцементного «теста». В процессе выполнения мероприятия не допускается расслаивание материала, образование в нём комков.

- После получения пластичной массы в полость бетономешалки всыпается крупнозернистый заполнитель. Гранитный щебень равномерно распределяется по структуре раствора путем интенсивного перемешивания в течение 15-20 минут.

Схема внесения добавок:

- Пластификаторы и уплотнители добавляются на первом этапе перемешивания мелкозернистого заполнителя и вяжущего вещества с формированием единой субстанции.

- Гидрофобизаторы. В жидком состоянии вливается уже в полностью готовую смесь тонкой струйкой на максимально допустимых оборотах бетономешалки.

Влияние воды на фундамент

Вода отрицательно действует на фундамент. По своим физическим свойствам, во время замерзания вода становится больше в объеме. Когда температура воздуха опускается ниже нулевой отметки, трещины и отверстия, куда проникла вода, расширяются и становятся больше. Со временем фундамент слабеет и разрушается.

Много забот доставляют грунтовые воды в верхних слоях, включая выпадение осадков из дождя и мокрого снега. Примеси в воде имеют химические соединения с агрессивными техническими выбросами в атмосферу. Отработанная нефть, выхлопные газы автомашин оседают на поверхности бетона. Под воздействием вредных веществ появляется эрозия. Конструкция теряет прочность, начинает сыпаться, отслаиваться и крошиться.

Вода имеет способность вымывать все, что встречается не ее пути. Даже под воздействием чистой воды, без примесей, постоянно и постепенно вода вымывает частицы фундамента, появляются поры, каверн, другие дефекты.

По-разному решаются задачи, создаваемые грунтовыми водами. Строение фильтрации бортов карьеров, гидроизоляция подземных и гидросооружений, другие моменты, связанные с нежелательным поступлением воды.

Как заливают фундамент: плита, лента, свая

А опытные специалисты-бетонщики рекомендуют всего два типа заливки опалубки:

- Непрерывный — когда все внутренне пространство «формы» заполняется «одним махом».

- Частичный — когда раствор подают в опалубку слоями.

И далее мы рассмотрим оба варианта.

Беспрерывная заливка фундамента бетоном

Беспрерывная заливка снимает все проблемы кроме финансовых. Такой способ формирования тела фундамента гарантирует высокое качество работ и высокие эксплуатационные характеристики заливаемой конструкции. Но за это придется заплатить, купив несколько бетономешалок с готовым раствором.

Кроме того, этот способ формирования фундамента отличается еще и высокой трудоемкостью. Ведь прием бетона в случае непрерывной заливки осуществляется до полного заполнения опалубки. И если для этого нужно проработать 15-20 часов, то рабочая смена будет длиться именно столько времени.

Процесс подачи раствора выглядит следующим образом:

- Бетоновоз заезжает на площадку и отгружает поток раствора в желоб или прокачивает его сквозь шланг.

- Желоб или штуцер шланга водят в опалубку и заполняют ее слоями по 30-50 сантиметров. Причем после заполнения «формы» фундамента до этого уровня раствор тщательно штукуют или обрабатывают вибропрессующей машиной.

После заполнения опалубки заранее рассчитанным объемом раствора нужно просто дождаться его застывания, а затем удалить опалубку и приступить к процедуре гидроизоляции и теплоизоляции основания.

Заливка фундамента частями

Заливка по частям не гарантирует максимальной прочности конструкции и отнимает намного больше времени чем приемка непрерывного потока бетона. Однако такие неудобства компенсируются низкой стоимостью работ: ведь раствор для фундамента можно приготовить своими силами.

Сама заливка выглядит следующим образом:

- Вы готовите раствор, рассчитывая объем бетона исходя из необходимости переложить массу из бетономешалки в опалубку за 30 минут. Ведь если вы провозитесь дольше, то бетон начнет схватываться прямо в бетономешалке.

- Полученный объем вы распределяете по дну опалубки одним слоем и укрываете его полиэтиленовой пленкой – она убережет бетон от чрезмерно быстрого высыхания.

- После этого вы готовите объем для второго слоя, снимаете пленку и заливаете раствор в опалубку. И так весь день.

В итоге, залитый частями фундамент напоминает сэндвич, скрепленный арматурой. Однако по прочности такая конструкция практически не уступает монолитной заливке «в один проход». И это главное.

https://youtube.com/watch?v=86dAot1rdqc

Дополнительные советы

Если фундамент — это основа строения, то основа фундамента — это грунт

Важно соблюдать правило непрерывной укладки бетона

Чем больше воды, тем чаще вспучивает грунт.

- Рассчитывайте правильно объем заказываемой смеси с учетом возможных технологических потерь;

- Чтобы образовался монолит, фундамент заливают за один раз, пока бетон не застынет;

- Если планируются большие объемы бетонирования, закажите бетон в миксерах напрямую с завода;

- Марка бетона должна подходить под условия строительства, с небольшим запасом прочности. Сверху укладываемый бетон необходимо вибрировать высокочастотным прибором.

Чтобы смесь не расслаивалась, щебень и песок не оседали вниз, а цементное молоко не всплывало наверх, следуйте простым рекомендациям и доверяйте проверенным способам бетонирования.

Цемент который застывает в воде?

Современное строительство тяжело представить без возведения элементов строительного сооружения под водой. Часто такая работа проводится при возведении дамбы, моста, колодца, других подводных конструкций, проникающих на глубину до пятидесяти метров.

Как сделать своими руками цементный раствор водостойким (водонепроницаемым)

Цемент водостойкий используется для строительства объектов, которые постоянно либо периодически находятся под воздействием воды и повышенного уровня влажности. Несмотря на то, что на рынке сегодня представлено множество строительных материалов с разнообразными свойствами, цемент по-прежнему остается одним из наиболее востребованных и актуальных. И необходимость сделать его водостойким может появиться в самых разных ситуациях.

Водонепроницаемый цемент в ряде случаев позволяет сэкономить деньги, время и силы на обеспечении сложных влагозащитных систем, сокращая объем гидроизоляционных мероприятий.

Объясняются такие свойства структурой материала: если при затвердении в обычном растворе остаются воздушные микроскопические полости, куда может попасть вода и разрушить материал, то в водостойком цементе их практически нет, поэтому монолит не боится воздействия влаги и воды.

В водонепроницаемом цементе нет воздушных включений благодаря расширению материала либо заполнению их специальными веществами. Обычно из влагостойкого цемента строят фундаменты на влажных почвах, разные конструкции при условии низкого пролегания грунтовых вод, погреба, подвалы, стяжки пола, смотровые ямы, стенки колодцев, бассейнов, резервуаров и т.д.

Виды водостойких цементов

Цемент влагостойкий бывает нескольких видов, которые отличаются по принципу взаимодействия веществ с составе, структуре, эксплуатационным характеристиками.

Водонепроницаемый цемент демонстрирует меньшую пористость, не позволяя влаге попадать в структуру материала.

Не боится снега и влажного воздуха, не пропускает воду вовнутрь верхних слоев бетона, выдерживает воду под большим напором. Водостойкий цемент отталкивает воду – не пропускает вовнутрь, но напор воды не выдерживает.

Классификация, технические характеристики

Специалисты классифицируют гидротехнический бетон по его техническим характеристикам, прописанным в ГОСТ 26633-2012. Главными из которых считают прочность на сжатие, изгиб, а также осевое растяжение, производятся испытания водонепроницаемости и морозостойкости.

Самый распространенный метод определения прочности затвердевшего состава – разрушение куба с ребром 15 см. Для гидробетонов этот показатель может колебаться по классам прочности от В10 до В40, в зависимости от технических требований. Осевое растяжение маркируется индексами Bt 0,4 — Bt 4 и берутся с шагом 0,2, они показывают образование трещины при растяжении конструкции. Аналогичные показатели на изгиб от Btb 0,4 — Btb 8, где применен тот же шаг, а нагрузка идет на изгиб элемента до появления трещины.

Марка водонепроницаемости измеряется в возрасте 180 суток после заливки раствора. При эксплуатации гидротехнический бетон не может пропускать воду. Поэтому марка его водонепроницаемости находится в пределах от W2 – это означает, что образец при испытаниях выдерживает давление 0,2 МПа, до W8 с шагом 2. При изготовлении водостойкого бетона специального назначения применяются пластификаторы, увеличивается доля цемента, и показатель доводится до W12.

По морозоустойчивости гидротехнический бетон делится по маркам от F50 до F300 с шагом 50. Цифра после индекса означает количество циклов заморозки-оттаивания, которые выдерживает состав до потери четверти своей прочности. Добавление некоторых компонентов позволяет получить гидротехнический бетон с показателем F400. Испытание проводится в морозильной камере с меняющейся температурой на протяжении 28 суток, присваивается марка морозоустойчивости.

В соответствии с ГОСТом гидротехнический бетон должен иметь определенную подвижность, чтобы можно было правильно провести его укладку. Состав должен затвердевать равномерно, без расслаивания и растрескивания, набирать прочность в необходимый срок.

Кессонный способ

При наличии волн, активного подводного течения, при бетонировании грунта на глубине до 50-ти метров, при сложности понижения уровня грунтовых вод применяют кессонную технологию. Основой является создание опалубки из металла. Для небольшого по размеру участка подойдет готовая конструкция, которую привозят в итоговом виде и сразу опускают на дно. Для масштабных работ производится сборка кессона на месте. Также потребуется плавучий кран, заливочные трубы с клапанами, якоря с тросами и бетононасос.

Монтаж опалубки

Вначале готовят монолитную основу для будущей конструкции. Для этого на дно котлована кладут множество кулей с бетоном, который потом застынет. Далее по периметру территории ставят сваи из металла, изнутри обшитые деревом толщиной 5 см или металлом толщиной 1 см. Сваи фиксируют с небольшим уклоном во внешнюю сторону, чтобы сформировать откосы, а потом соединяют металлическими прутами для придания жесткости. Ко дну их крепят тросами и якорями.

Заливка раствора

Заливание бетона производят по трубам, с обоих концов которых имеются специальные клапаны. Верхние клапаны открываются при подаче бетона, а нижние при условии закрытия верхних — во время подачи к месту заливки. В полости трубы создается давление, и бетон выдавливается наружу. Оптимальная глубина, на которой работает такая система, составляет 30 метров.

Варианты работ

Их можно проводить двумя способами:

- на небольшой глубине, где отсутствуют приливы, и есть незначительные волны, происходит опускание раствора сквозь воронку в полости, огражденные специальными перемычками, или же производится заливка бетона в воду;

- на довольно внушительной глубине, в местах, где волны могут быть очень сильными, в работе по бетонированию надежным помощником становятся кессоны. Бетонную массу в такие кессоны перемещают через шахты или трубы. Лучше не своими руками, а бетононасосами.

На фото – гидротехнические сооружения

Как же осуществляется заливка, какой ГОСТ на воду для бетонов и растворов? Рассмотрим этот процесс подробнее.

Способ № 1

- Он начинается с того, что в том месте, где будет возведено предполагаемое сооружение, забиваются ряды свай (используются шпунтовые). Это дает возможность избежать водоотливных работ.

- Затем между ними сквозь воронку бросают бетон.

Совет: если основа под бетонным раствором обладает недостаточной плотностью, к примеру, из набросанных камней. В таком случае ее сначала необходимо плотно защебенить, после чего покрыть полотном, края которого будут загнуты вверх. Благодаря подобным мерам раствор не сможет просочиться в щебень, и бетонирование пройдет гораздо качественнее.

Как бетонировать в воде с помощью бетононасоса

Готовим бетон

После того, как основание будет готово, нужно подготовить раствор

Важно помнить, что ему нужно определенное время, чтобы вылежаться. При этом на него не должны попадать прямые солнечные лучи или влага

Если раствор выдержать положенный срок, тогда он достигнет нужной консистенции для погружения в воду: немного схватится и не будет сильно размываться в воде. Такой метод подготовки раствора впервые использовал Kinipple – инженер из Великобритании.

Таким способом ему удалось избежать лишних затрат для устройства системы, позволяющей уберечь бетонный раствор от размывания. Kinipple опускал под воду раствор, который уже наполовину отвердел.

Кроме того, инженер предусмотрел технологию его защиты от силы волн и подводных течений. Для того этого он покрыл внешнюю сторону бетонной поверхности плотной льняной тканью (парусиной).

Совет: для ядра такого строения используйте ненасыщенный раствор, на внешнюю же часть требуется насыщенный, при этом ее толщина должна составлять не менее 1 м.

В зависимости от характеристик от скорости затвердения бетонной массы, необходимо распределять время между ее перемешиванием и перемещением в воду

Важно произвести расчет времени наиболее оптимально, чтобы при погружении бетон не слишком размывало. В противном случае будет утрачена часть цемента, что негативно скажется на качестве сооружения

Немаловажно также проследить, чтобы бетонная масса не стала слишком твердой, потому что в этом случае она не свяжется плотно с раствором, который была погружен ранее и не станет монолитной. На тех подводных участках, которые подвержены мощным ударам волн, сильному течению, перед тем, как опустить бетон в воду, добавляют небольшую часть быстротвердеющего цемента

Помимо всего прочего, опущенный в воду бетон нуждается в уплотнении. Для обеспечения этого его трамбуют. Верх трамбовки находится над уровнем воды, принимая удары инструмента, с помощью которого трамбуют

Помните, что трамбовку нужно проводить очень осторожно, поскольку если переусердствовать, то слишком большая вибрация и волны неизбежно повлекут за собой размыв бетона

Для получения такого бетона потребуется смешать между собой цемент с чистым пеком в соотношении 1 к 2,5.

Совет: на вопрос — пропускает ли бетон воду, можно ответить – зависит от состава, поэтому с его помощью можно возводить резервуары для воды.

Железобетонные резервуары для воды на производстве

Способ № 2

- Возле участка, где планируется соорудить необходимое бетонное сооружение, к примеру, дамбу, с помощью землечерпательных машин необходимо выкопать на дне два рва. В них следует залить полуотвердевший бетон, прямо в воду. В результате получится два вала, которые достанут до уровня низких вод.

Совет: перед началом их укладки оцените состояние водоема на выбранном участке и качество цемента. Цена последнего не может быть низкой.

- Для выведения этих валов бетонную массу опускают в воду в кулях. Такая идея не случайна, их ценность в том, что в процессе они способны образовывать монолит. После наброски цемента для валов забиваются железные сваи. Делайте это под углом, чтобы получились откосы.

Заливка бетона в опалубку

Правильная заливка бетона в опалубку – основа качества и красоты будущего строения. Любое дело в начале требует твердого основания – это гарантия того, что его результат будет прочным и долговечным. В строительстве основанием является фундамент здания, и от того, насколько правильно будет произведена заливка бетона в опалубку фундамента, будет зависеть судьба постройки.

Существует несколько условий, придерживаясь которых, можно добиться наилучшего качества при заливке опалубки:

- соблюдение технологии при выполнении работ;

- применение качественных материалов;

- применение конструкции опалубки, наиболее точно соответствующей проекту строящегося здания.

Виды опалубки

Самый распространённый вид опалубки – это деревянная конструкция, собранная из досок и скреплённая оснасткой из бруса. Доски струганной стороной обращены внутрь ограждения, для получения гладкой поверхности монолита. Демонтированные доски используют вторично или для других хозяйственных нужд.

Один из самых распространенных видов опалубки — деревянная

Строительная фанера имеет ламинированные боковые поверхности. Фанеру собирают в щиты. С внешней стороны щиты укреплены рёбрами жёсткости из гнутого металлического профиля. Оснастка изготовлена из металлопрофиля. Монтаж и демонтаж производят автокраном.

Металлические щиты укрупняют в монтажные панели. Устанавливают опалубку в проектное положение с помощью грузоподъёмного механизма. Собирают и фиксируют детали ограждения сваркой и болтовыми соединениями.

Для того, чтобы избежать налипания бетона, внутреннюю поверхность опалубки смазывают эмульсией.

Передвижная опалубка используется при многоуровневом возведении стен здания. По мере застывания бетона металлические панели демонтируют и передвигают выше на другой уровень. Передвижные ограждения широко применяются в промышленном и жилищном строительстве.

Свайный способ

Свая проходит все слабые грунты или выше глубины промерзания. Опорная часть установлена в более надежных местах, которые находятся ниже промерзания. Для частных домов такое решение рационально оправдано. Стоимость по обустройству значительно ниже, чем монолитного ленточного фундамента. Меньше работ по рытью котлована, заливке и армированию.

Восходящая труба помогает устанавливать надежную конструкцию на небольшой глубине. Забиваются сваи, на поверхности воды сооружают рабочую площадку. Труба опускается на дно заполненного водой пространства. В трубу бетононасосом подается бетон. Грузоподъемником поднимают трубу, бетон выгружают на дно. Заливку делают слоями, пока не будет забетонирована вся конструкция.

Долговечность фундамента рассчитывают с учетом коррозионных процессов в грунте. Снаружи винтовые сваи покрыты многослойным антикоррозийным покрытием на основе эпоксидных смол, во время завинчивания ничего не повреждается. Металл, из которого делаются сваи, не разрушится даже в самом агрессивном грунте.