Бордюрный камень из гранита: размеры, особенности

Гранитный бордюрный камень

Главное преимущество таких изделий – долговечность, т. к. они очень прочны, отличаются износоустойчивостью. Кроме того, гранит выглядит привлекательно. Однако это тяжелый материал. Монтаж будет сложно производить, а цена высокая. Основные разновидности такого камня:

- высота: от 70 см до 2 м;

- высота: от 15 до 60 см;

- ширина: 8-20 см.

Если планируется выполнять монтаж бордюра на садовом участке или местности, где есть грунтовое покрытие, лучше сооружать поребрик, это позволит избежать наплыва земли за установленные пределы. Достаточно предусмотреть положение бордюрного камня так, чтобы он превышал основную поверхность на несколько сантиметров.

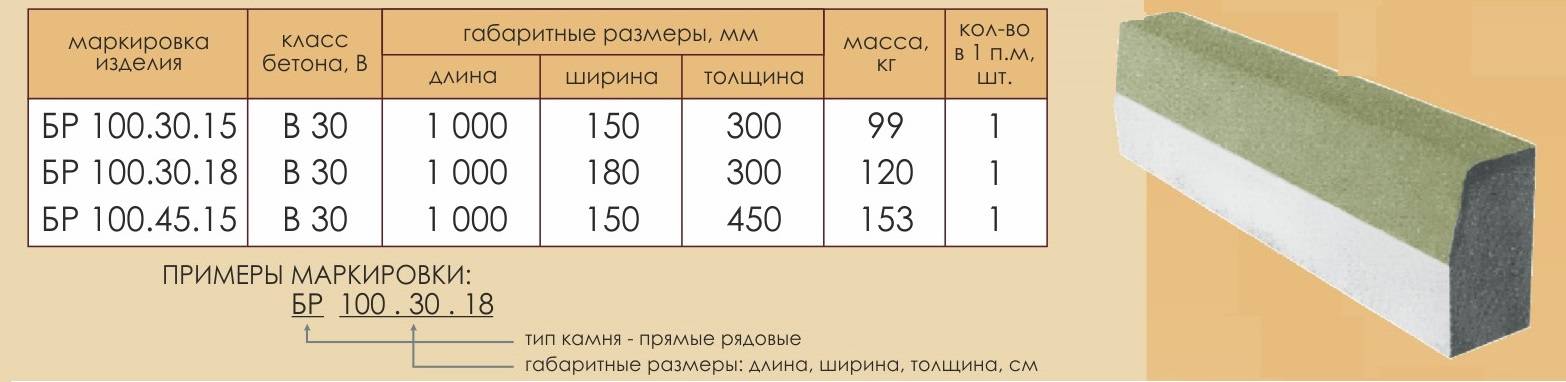

Применение бордюра

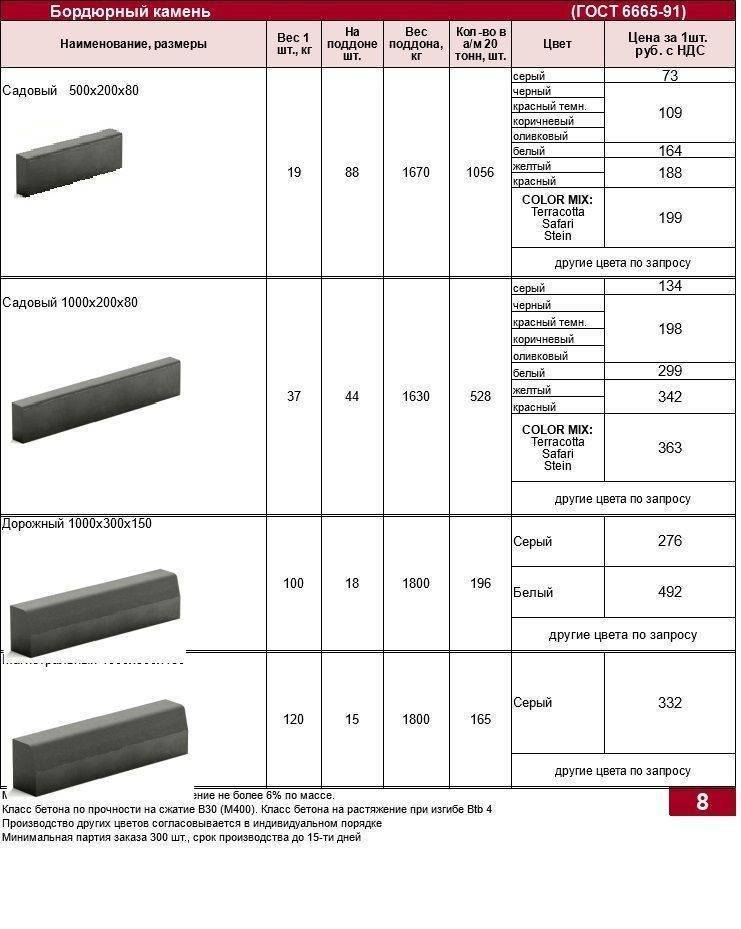

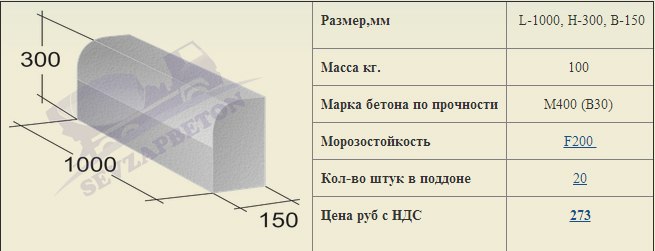

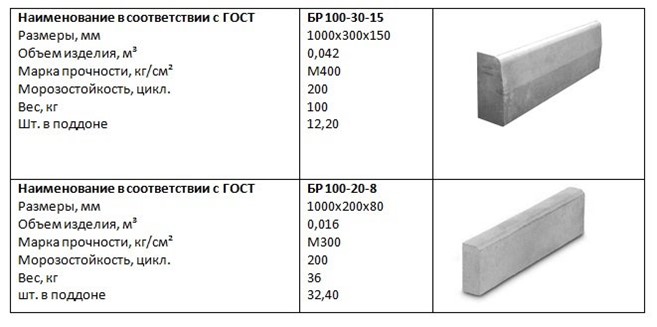

- Дорожный, характеризуемый как бетонный сборный, – продукт серого цвета, имеющий шероховатую поверхность. Лицевая сторона данного бордюра отличается тем, что на ней нанесена своеобразная ватерлиния, которая служит ограничительной чертой подъема сточных вод. В соответствии с ГОСТом 6665-91 дорожный бордюр должен иметь длину 1 000 мм, высоту 300 мм и ширину 150 мм.

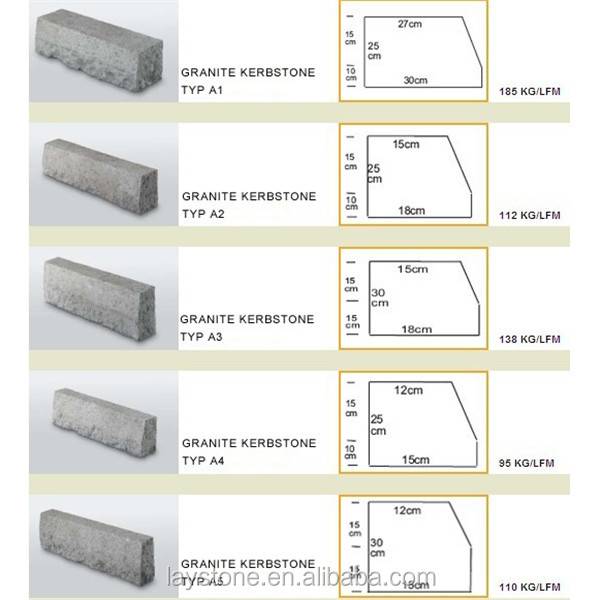

- Магистральный – бортовой камень с наклонным профилем, что позволяет коммунальным службам производить уборку проезжей части более комфортно. Обычно такой бордюр укладывается в населенных пунктах, но не редки случаи его использования при строительстве магистралей за городом. Длина магистрального бордюра составляет – 1 000 мм, ширина – 180 мм, ширина – 300 мм.

- Радиусный – находит свое применение на тех участках дороги, где проезжая часть закругляется без превышения радиуса в 10 м. Длина изделия может доходить до 1 000 мм при условии, что она не будет меньше 780 мм, ширина – 300 мм, высота – от 300 до 320 мм.

- Имеющий скошенный профиль – бордюр, устанавливаемый в местах заезда транспортных средств на тротуары, а также там, где наличествуют парковки.

Методы изготовления

Гранитные бордюры изготавливаются из природного материала, добытого на специальных месторождениях. После извлечения породы, следует процесс ее обработки и производства конкретных форменных изделий. В производстве используются следующие методы:

- Пиление – этот тип обработки предусматривает резку массива с помощью алмаза. Получающиеся изделия характеризуются очень гладкими гранями.

- Раскалывание – при таком методе происходит дробление каменного массива специальным оборудованием. Итогом становится получение нескольких мелких элементов, требующих дополнительной обработки.

- Полировка – под данный метод подпадают изначально более-менее геометрически ровные части, которые требуется лишь немного доработать. Полировка может выступать и как следующий этап для предыдущего метода.

- Шлифовка – финишный этап, призванный убрать мельчайшие шероховатости с поверхности бордюра;

- Термическая обработка – требуется для придания особого оттенка поверхности камня, т.е для подчеркивания его шероховатостей и общей выразительности.

ПРИЕМКА

2.1. Камни принимают партиями по ГОСТ 13015.1 и настоящему стандарту.

2.2. Камни принимают:

— по результатам периодических испытаний — по показателям прочности, трещиностойкости, морозостойкости, водопоглощению;

— по результатам приемосдаточных испытаний — по показателям прочности (классу бетона по прочности на сжатие, передаточной и отпускной прочности), соответствия арматурных изделий, настоящему стандарту, прочности сварных соединений, точности геометрических параметров, толщины защитного слоя бетона до арматуры, ширины раскрытия трещин, категории бетонной поверхности, марки по удобоукладываемости бетонной смеси, объему вовлеченного воздуха бетонных смесей с воздухововлекающими добавками.

2.3. Периодические испытания нагружением предварительно напряженных камней для контроля их прочности и трещиностойкости, а также определения прочности бетона на растяжение при изгибе проводят перед началом массового изготовления камней и в дальнейшем — при внесении в них конструктивных изменений, изменении технологии изготовления и качества материалов в соответствии с требованиями ГОСТ 13015.1.

В процессе серийного производства камней испытания на трещиностойкость нагружением, а также на прочность на растяжение при изгибе проводят не реже одного раза в 6 мес.

2.4. Бетон камней на морозостойкость и водопоглощение испытывают при освоении производства, изменении номинального состава бетона, технологии, вида и качества материалов, но не реже одного раза в 6 мес.

2.5. Удобоукладываемость бетонной смеси проверяют не реже одного раза в смену.

2.6. Объем вовлеченного воздуха в бетонных смесях с воздухововлекающими добавками проверяют не реже одного раза в смену.

2.7. Камни по показателям точности геометрических параметров, толщине защитного слоя бетона до арматуры, расположению арматуры, наличию монтажных петель, категории бетонной поверхности и ширине раскрытия технологических трещин следует принимать по результатам выборочного контроля в соответствии с табл. 5 для камней из тяжелого бетона и в соответствии с табл. 6 — для камней из мелкозернистого бетона, изготовленных по способу вибропрессования.

Таблица 5

шт.

| Объем партии | Объем первой выборки | Объем второй выборки | Браковочное число | |

| для первой выборки | для двух выборок | |||

| До 90 | 3 | 3 | 1 | 2 |

| От 91 до 150 | 5 | 5 | 1 | 2 |

| » 151 » 280 | 8 | 8 | 1 | 2 |

| » 281 » 500 | 13 | 13 | 3 | 4 |

| » 501 » 1200 | 20 | 20 | 4 | 5 |

| » 1201 » 3200 | 32 | 32 | 6 | 7 |

| Св. 3200 | 50 | 50 | 8 | 9 |

Таблица 6

шт.

| Объем партии | Объем выборки | Браковочное число |

| До 1200 | 5 | 2 |

| Св. 1200 | 8 | 3 |

Партия камней, не принятая по результатам выборочного контроля, должна приниматься поштучно. При этом приемка камней должна производиться по показателям, по которым партия не была принята.

Возможность использования камней, не соответствующих по показателям прочности и морозостойкости, устанавливает проектная организация.

2.8. Контроль прочности бетона камней проводят по ГОСТ 18105.

2.9. Потребитель имеет право проводить контрольную проверку соответствия камней, указанных в заказе, требованиям настоящего стандарта.

2.10. Документ о качестве — по ГОСТ 13015.3. В документ о качестве необходимо вносить марку бетона по морозостойкости и показатели водопоглощения бетона.

По требованию потребителя в документ о качестве вносят результаты контрольных испытаний камней на прочность и трещиностойкость по ГОСТ 8829.

https://youtube.com/watch?v=1zBIxuhxMiE

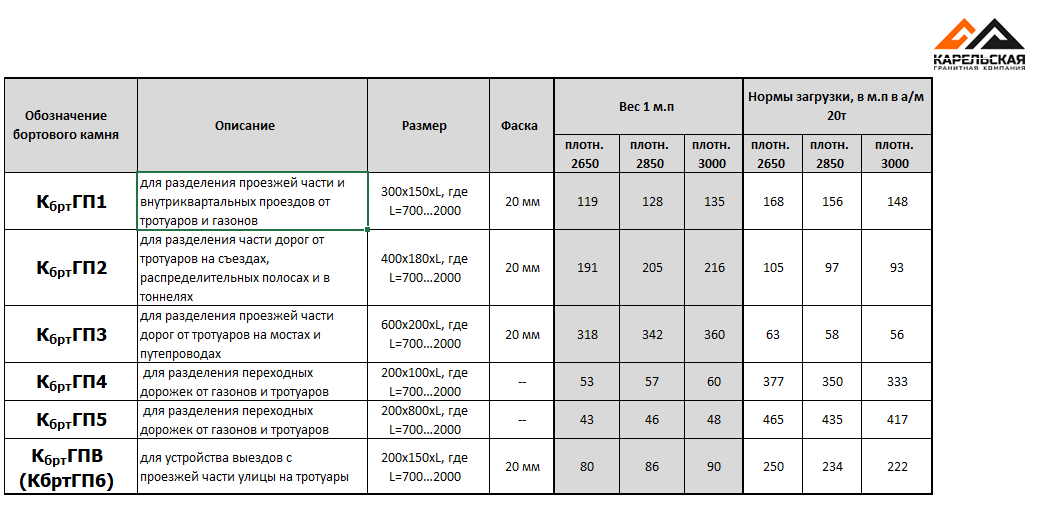

ТИПЫ И ОСНОВНЫЕ РАЗМЕРЫ

1.1. В зависимости от способа изготовления

подразделяют на пиленые и колотые.

1.2. Камни в зависимости от формы подразделяют на

прямоугольные и криволинейные.

1.3. Марки и размеры бортовых камней должны

соответствовать указанным в табл. 1.

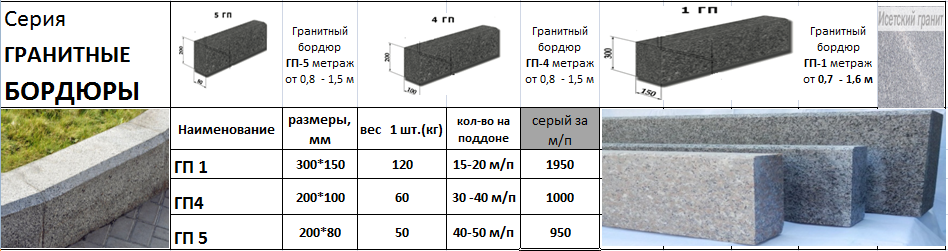

Таблица 1

Марка | Тип | Форма | Размер, мм | Радиус кривизны R, | Назначение камня | |||

Высота H | Ширина b | Длина l | Высота | |||||

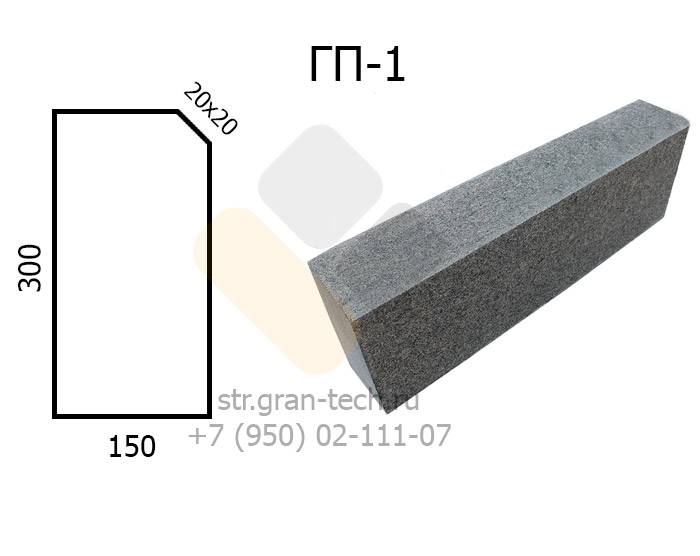

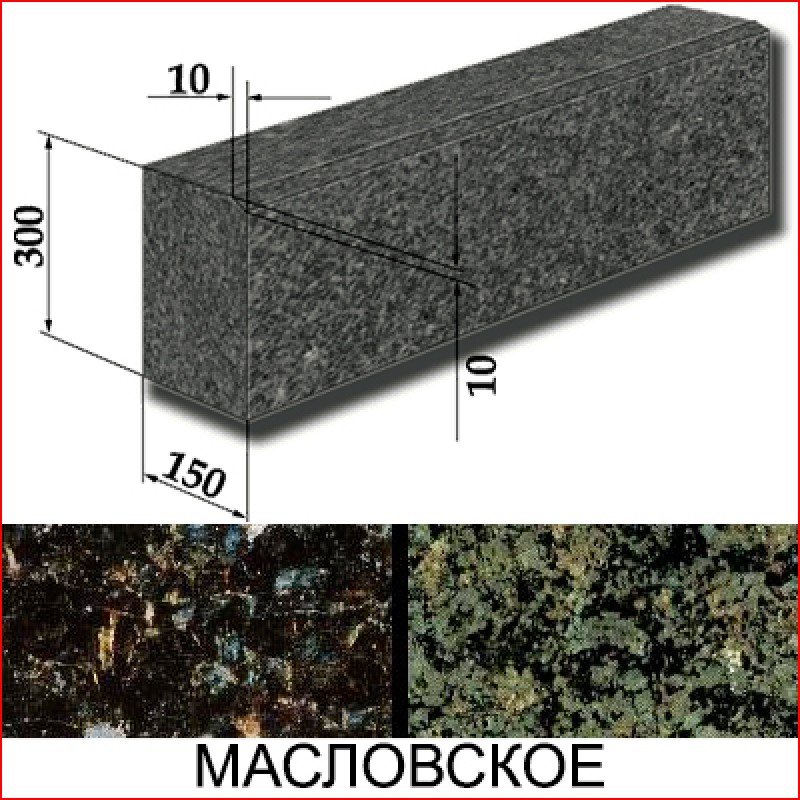

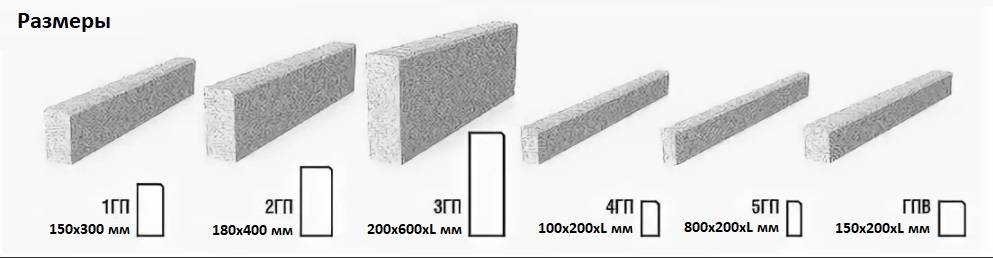

1ГП | Прямо угольные | 300 | 150 | 700-2000 | 150 | – | Для отделения проезжей части | |

2ГП | 400 | 180 | 250 | Для отделения проезжей части | ||||

3ГП | 600 | 200 | 450 | Для отделения проезжей части | ||||

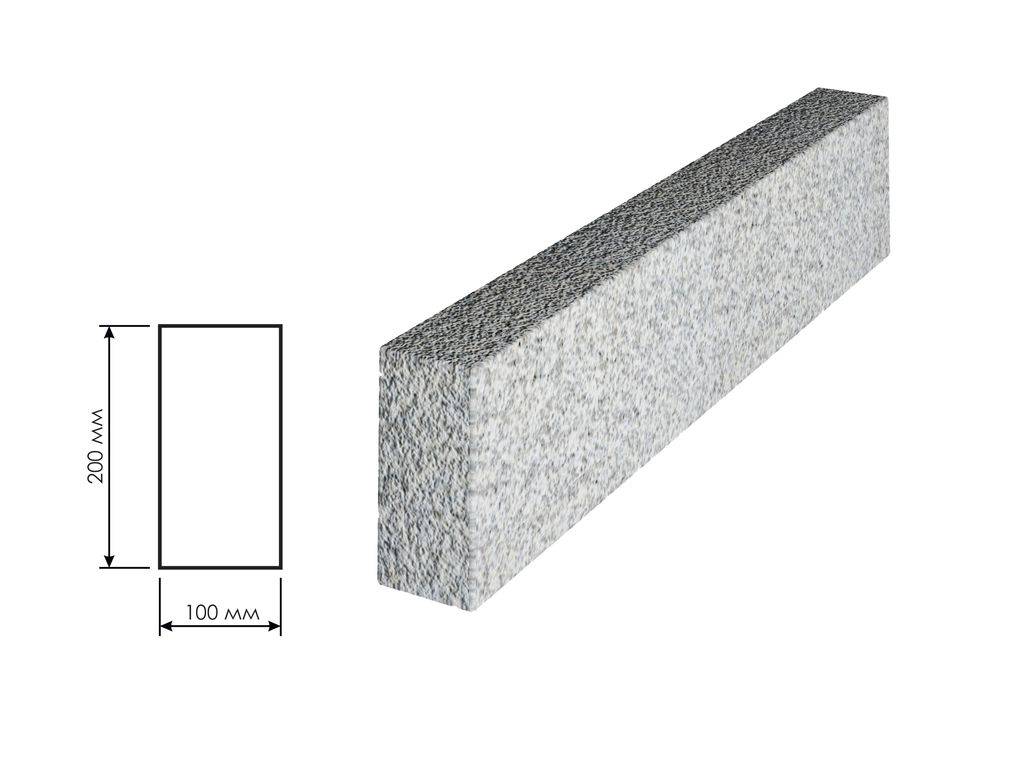

4ГП | 200 | 100 | 130 | Для отделения переходных | ||||

5ГП | 80 | – | Для отделения переходных | |||||

ГПВ | 150 | 80 | Для устройства въездов с | |||||

ГК5 | Криволинейные | 300 | 150 | 150 | 5 | Для отделения проезжей части | ||

ГК8 | 8 |

1.4. В условном обозначении марки бортовых камней

буквы означают:

Г – материал, из которого изготовлен камень, – горная

порода;

П – прямоугольный камень;

В – прямоугольный въездной камень;

К – криволинейный камень.

Цифры в маркировке криволинейных камней означают

радиус кривизны в метрах.

1.5. Длину криволинейных камней измеряют по верхней

кромке вертикальной наружной грани.

1.6. По требованию потребителей камни марок 1ГП, 2ГП и

3ГП могут изготовляться с фаской или без фаски, а камни марок 1ГП, 2ГП, 3ГП,

ГПВ, ГК5 и ГК8 – со скосом на вертикальной лицевой грани вместо фаски (см.

чертеж).

1.7. Допускается изготавливать не более 10 % камней в

партии длиной менее указанной в табл. 1, но не менее 300 мм.

По соглашению сторон допускается изготовление камней

длиной свыше 2000 мм.

1.8. По требованию потребителя, установленному в

договоре на поставку, допускается изготовление камней с лицевой стороной другой

формы.

(Измененная редакция, Изм. № 1).

Трудности выбора

До покупки конкретного набора гранитных модулей необходимо определить высоту подстилающего слоя, прибавив к ней толщину отмостки (брусчатка, тротуарная плитка или дорожный камень). Получившиеся значение необходимо увеличить на 10-20 сантиметров, которые компенсируют высоту вхождения бордюра. Итоговый показатель и будет означать нужную высоту всего модуля. Стоит помнить, что чем глубже вмонтирован модуль, тем лучше он будет выполнять свои ограничительные свойства, сохраняя в целостности и отмостку, и подстилающий слой.

Определить нужную длину тоже не составит особого труда. Для этого необходимо высчитать огораживаемый периметр и прибавить к нему 10%, дабы компенсировать прямоугольную форму изделия (если не используются радиальные модели).

Во время непосредственной передачи товара от поставщика покупателю, последнему необходимо обратить внимание на следующие нюансы:

- Целостность каждого блока – он может быть поврежден в процессе погрузки/выгрузки при транспортировке, а также быть изначально поврежден еще на стадии выпуска – это может случиться при нарушении технологии распила или дробления исходной породы.

- Наличие российского сертификата – он обязательно выдается на все заводские гранитные изделия от Росстандарта. Нужно убедиться, что действие сертификата не истекло.

- Допустимость иностранного сертификата – он должен соответствовать основным российским нормативам. Если выдавшая сертификат организация не аккредитована Росстандартом, то это может говорить о низком качестве приобретаемого материала. Соответственно, такие свойства гранита как надлежащая морозо- и износостойкость, прочность на излом, а также отсутствие радиационного излучения, могут находиться под большим сомнением.

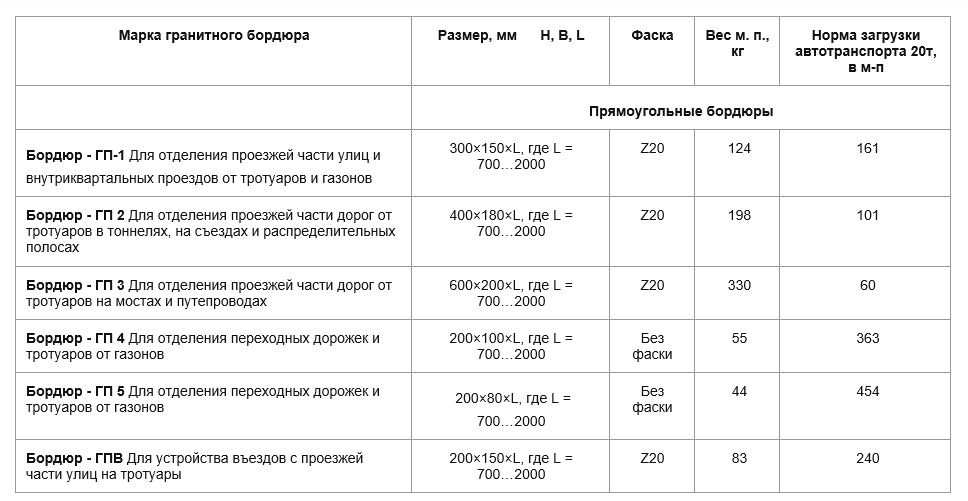

Классификация гранитных бордюров

Систематизация данных строительных элементов полностью представлена в государственном стандарте №6666 от 1981 года. Там же указаны и правила их маркировки: например, стандартные гранитные бордюры имеют маркировку «ГП», где литера «Г» означает материал «гранит», а литера «П» — его форму, т.е. «прямоугольный». Бордюр может иметь фаску, которая сделана под углом 45 градусов, что выполняется в процессе изготовления и придает изделию особую форму. Подобный спил чаще встречается с фронтальной стороны, реже – с тыльной.

В итоге рассматриваемые изделия подразделяются по следующим назначениям:

- «ГП-1» — используется для разделения тротуаров, газонов и проезжих частей. Габариты составляют 300*150 миллиметров, при общей массе каждого модуля в 124 килограмма.

- «ГП-2» — предназначаются для разделения путей в тоннелях и на съездах дорог. Габариты составляют 400*180 миллиметров, при общей массе каждого модуля в 198 килограмм.

- «ГП-3» — призван поделить дорожные полосы на мосту. Габариты составляют 600*200 миллиметров, при общей массе каждого модуля в 330 килограмм.

- «ГП-4» — применяется для отделения тротуаров и дорожек в парковых зонах. Габариты составляют 200*100 миллиметров, при общей массе каждого модуля в 55 килограмм.

- «ГП-5» — используется для разделения дорожек, тротуаров и клумб в небольших садах. Габариты составляют 200*100 миллиметров, при общей массе каждого модуля в 44 килограмма.

- «ГП-В» — применяется для обустройства въезда на тротуарную дорожку. Габариты составляют 20*15 сантиметров с фаской, при общей массе каждого модуля в 83 килограмма.

Самыми популярными образцами гранитного бордюра являются модули, имеющие небольшие радиальные закругления – они используются исключительно для выполнения работ по ландшафтному дизайну.

Обработка

Зачастую бордюры из гранита не подвергаются дополнительной обработке, поскольку пиленное изделие уже готово к установке.Но для предания более привлекательного внешнего вида или повышения эксплуатационных характеристик, бортовой камень может быть:

- Полированный. Блестящий и гладкий, подчеркивает природную структуру камня.

- Термообработанный. Фактура камня становится шероховатой и противоскользящей.

- Бучардирование. Схож с термообработкой, но поверхность становится ещё более фактурной без следов термической обработки.

- Антик. Стилизация под старину, с колотыми гранями которые имитируют необработанный камень.

МЕТОДЫ ИСПЫТАНИЙ

4.1. Размеры камней и правильность их формы проверяют

с погрешностью до 1 мм металлическими линейками и угольниками по ГОСТ 427 и

ГОСТ 3749.

4.2. Отклонение от плоскостности лицевой поверхности

камня определяют путем наложения на нее линейки и измерения наибольшего

просвета.

4.3. Кривизну лицевой стороны криволинейных камней

проверяют путем прикладывания к ней шаблона и измерения просвета линейкой.

4.4. Отклонение от перпендикулярности верхней

горизонтальной грани по отношению к торцевым, а также лицевой по отношению к

вертикальной граням проверяют угольником.

4.5. Прочность при сжатии в сухом состоянии,

морозостойкость, водопоглощение горной породы, используемой для изготовления

камней, определяют по ГОСТ

30629.

(Измененная редакция, Изм. № 1).

4.6 Суммарную удельную эффективную активность

естественных радионуклидов определяют гамма-спектрометрическим методом по ГОСТ

30108.

(Введен дополнительно, Изм. 1).

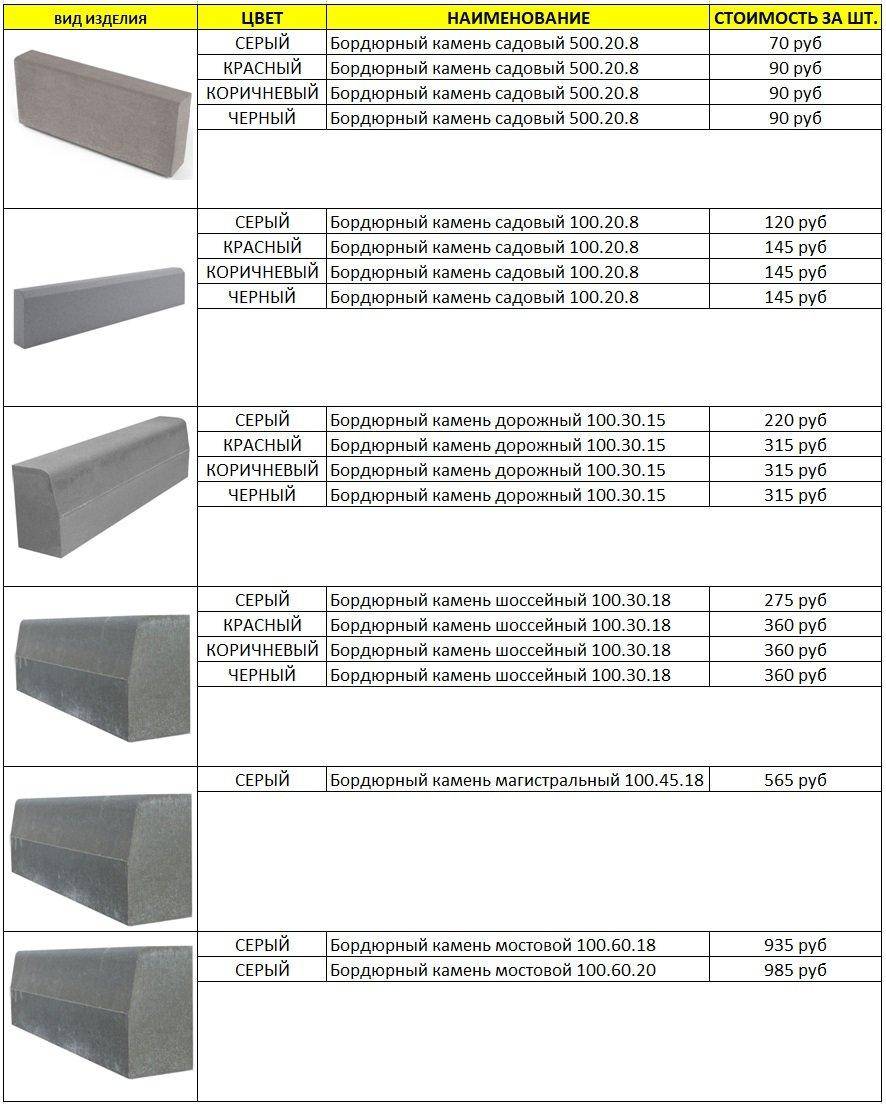

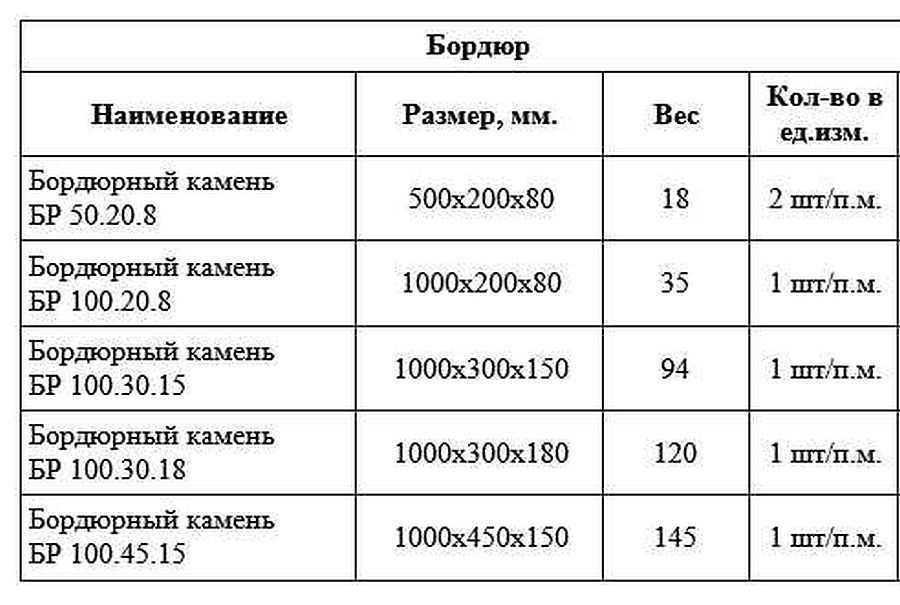

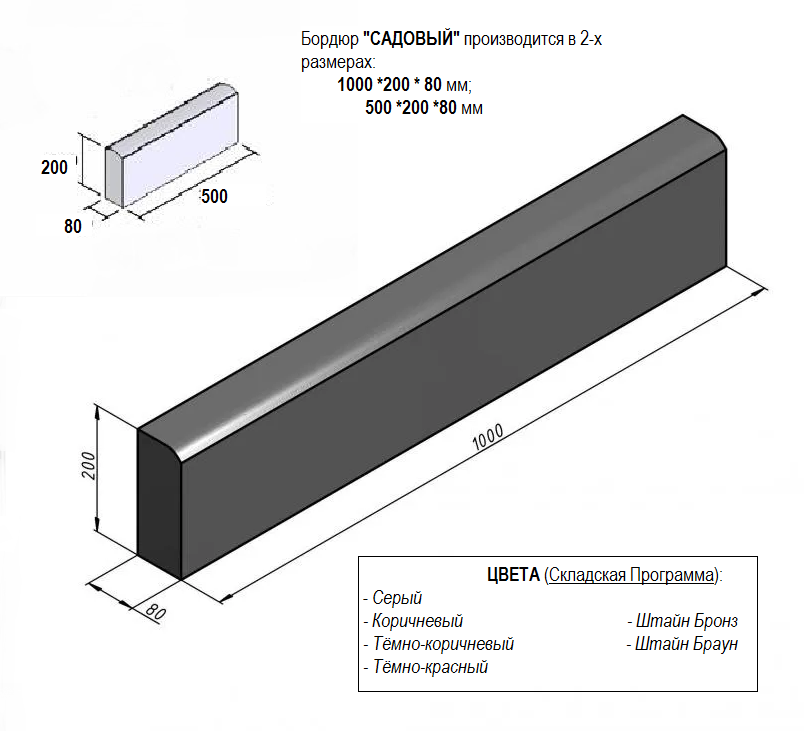

Нестандартные размеры бордюров

Согласитесь, для обустройства приусадебного участка такие большие и массивные бордюры не нужны. Вернее, очень редко нужны. Разве что самые маленькие для того, чтобы отгородить дорожку для авто от газона/огорода. Тут их прочность потребуется, чтобы вся красота не разъезжалась. А остальные применимы при устройстве дорог.

Для садовой и подъездной дорожки такие варианты более приемлемы

Поэтому производители той же тротуарной плитки делают бордюры по собственным лекалам. Называют такие изделия газонными или садовыми бордюрами. Кстати, стандарт не запрещает изготавливать бордюрные камни других размеров. Они имеют прочность не ниже B22.5 и морозостойкость не ниже F200. Можно встретить такое название, как бордюр типового размера. Это о том, что такой габарит встречается часто. Но не о том, что он прописан в стандарте. Такие можно найти размеры бордюров для дорожек в саду или во дворе:

- 500*200*80, вес одной штуки около 20 кг;

- 390*190-90 и массой около 15 кг;

- 500*240*35, вес 9 кг.

Есть даже с каким-то рисунком. Но это на любителя, конечно

В общем, размеры бордюров есть разные. Длина от 80 см до 40 см, высота — около 200 мм, ширина — от 3.5 см до 10 см. Они могут быть «стандартного» серого цвета. Цветные стоят чуть дороже. Цвета, обычно те же, что и у тротуарной плитки. Чаще всего это красный, коричневый, зеленый, иногда желтый. Учтите, что цвета не «чистые», а с примесью серого цвета цемента.

Гранитные бордюры укладывают с гранитной плиткой

Есть еще гранитные бордюры. Они бывают также нескольких размеров:

- длина от 70 см до 2 метров,

- ширина — от 80 мм до 200 мм,

- высота — от 150 мм до 600 мм (150, 200, 300, 400 и 600 мм).

Гранитные бордюры, конечно, красивы и очень долговечны, но они имеют очень большую массу и очень высокую цену.

Из чего изготавливают дорожный бордюр

- Железобетон – в качестве основы берется арматура из стали и мелкозернистый бетон, польза применения которого заключается в целом ряде преимуществ: долговечность, устойчивость к воздействиям механического характера, а также малая восприимчивость к избыткам влаги и перепаду температур.

- Вибропрессованная бетонная смесь – при производстве используют виброформы, что гарантирует получение прочного изделия, находящего свое применение в городах, так как такой бордюр долговечен и способен минимально реагировать на перепады температур и влажность.

- Гранит – материал плотной структуры, обеспечивающий производство сверхпрочного бордюра, который практически не впитывает влагу, обладает предельной стойкостью к истиранию, способен выдерживать любые колебания температурного режима, но отличается высокой ценой.