Дом из газобетона: укладка блоков

До того, как построить дом из газобетона, необходимо познакомиться с особенностями материала, которые напрямую влияют на выбор технологии строительства и требуют обязательного учета.

О чем нужно помнить при строительстве газобетонного дома:

- Кладка из газоблоков боится изгибающих нагрузок, может деформироваться.

- Оконные/дверные проемы существенно ослабляют кладку, особенно если речь идет о несущих стенах.

- Каркас не дает нужного показателя жесткости в зонах сопряжений стен.

- При отсутствии вентиляционного зазора, выполненного под отделочным материалом, влага может привести к разрушениям.

- Близкое расположение строений и просадочность почвы могут стать причиной неравномерной осадки фундамента, что пагубно сказывается на хрупком газобетоне.

Одно или двухэтажный газобетонный дом подвержен появлению трещин разной формы, самые опасные из них – наклонные, вертикальные, параболические, V-образные. Если трещина раскрывается сверху, существенно уменьшается несущая способность кладки. Предотвратить такие проблемы поможет особая технология строительства дома из газобетона, которой нужно придерживаться.

Правила укладки газобетонных блоков

Газобетонные дома строятся в соответствии с правилами и нормативами, регламентируемыми СП, СН, СНиП

Немаловажно принимать во внимание и советы опытных мастеров, которые построили уже не один дом и помогают избежать распространенных ошибок

Основные правила и нормативы кладки блоков из газобетона:

- Все ячеистые блоки с большим водопоглощением должны укладываться на слой отсечной гидроизоляции, пущенный по верху цоколя.

- До начала работ по углам строения устанавливают рейки-порядовики с натянутым шнуром между ними. Так удается ровно положить первый ряд. На рейку нужно наносить отметки в соответствием с положением каждого ряда.

- Кладка должна осуществляться с перевязкой швов, смещение верхнего ряда над рядом нижним составляет около 8-12 сантиметров (0.4 значения высоты блока). Когда завершается монтаж одного уровня, шнур натягивается по новой отметке.

- Второй и следующие ряды кладутся на специальный клей, так как цементно-песчаная смесь может стать причиной появления мостиков холода.

- В обрамлениях проемов, по краям или углам стен устанавливают доборные элементы, длина которых должна быть минимум 11.5 сантиметров.

- Внутренние и наружные стены должны сопрягаться на глубину минимум 20 сантиметров.

- Обязательно выполняется армирование кладки стальными прутьями и сетками.

Строить дом из газобетонных блоков можно при температуре окружающей среды от +5 до +35 градусов. При проведении работы в зимнее время в клей для кладки добавляют специальные противоморозные добавки, которые не дают ему застыть раньше времени.

Инструмент

Задумываясь о том, как правильно построить дом своими руками, нужно заранее позаботиться обо всех необходимых инструментах. Для строительства понадобятся: миксер и емкость для замеса клея, лазерный нивелир либо уровень для проверки ровности, зубчатый шпатель, мастерки, киянка из резины, ручная пила, шлифмашинка, терка, щетка для очистки после резки блоков, карандаш/линейка для разметки.

Кроме того, стоит запастись подмостями для сборки блоков верхних рядов, лопатой, лестницей, ящиком для замеса цементно-песчаной смеси.

Преимущества и недостатки

Несмотря на нестандартную форму, U-газоблок обладает массой преимуществ. Среди них выделяют:

- Улучшенные прочностные свойства и большой срок службы. Эти показатели достигаются за счет автоклавной обработки.

- Небольшой вес. Преимущество обусловлено наличием сотен тысяч ячеек по всей структуре.

- Устойчивость к воспламенениям и отсутствие проблемы выделения токсических веществ при воздействии экстремальных температур.

- Отличные теплоизоляционные свойства. Они обеспечиваются ячеистой структурой материала.

- Соответствие всем стандартам экологической безопасности. В составе блоков присутствуют безопасные компоненты природного происхождения. В их числе: вода, цемент, известь и песок.

- Правильная геометрия, уменьшающая величину стыков между каждым изделием.

- Повышенные звукоизоляционные свойства, поскольку пористый материал поглощает энергию звуковой волны.

- Небольшая водопроницаемость из-за замкнутости ячеек.

Из-за множества плюсов такие изделия занимают лидирующие позиции в списке самых популярных строительных материалов.

Кроме плюсов, конструкции обладают и минусами. В первую очередь, стены из газоблоков с У-формой требуют двукратной обработки грунтовкой, поскольку такая смесь плохо удерживается на поверхности. При этом применять простую штукатурку для отделки нельзя, т.к. она быстро отвалится. Ее заменяют грунтовкой глубокого проникновения.

Еще материал не может обеспечить хорошую степень фиксации крепежных элементов. В пористой структуре может накапливаться конденсат, что влечет за собой появление трещин и деформаций.

При фиксации бытовой техники (телевизоров и кондиционеров) могут возникнуть различные сложности, что обусловлено специфической формой и строением материала.

Если при производстве камня не были соблюдены основные правила, создать на его основе качественный материал будет проблематично.

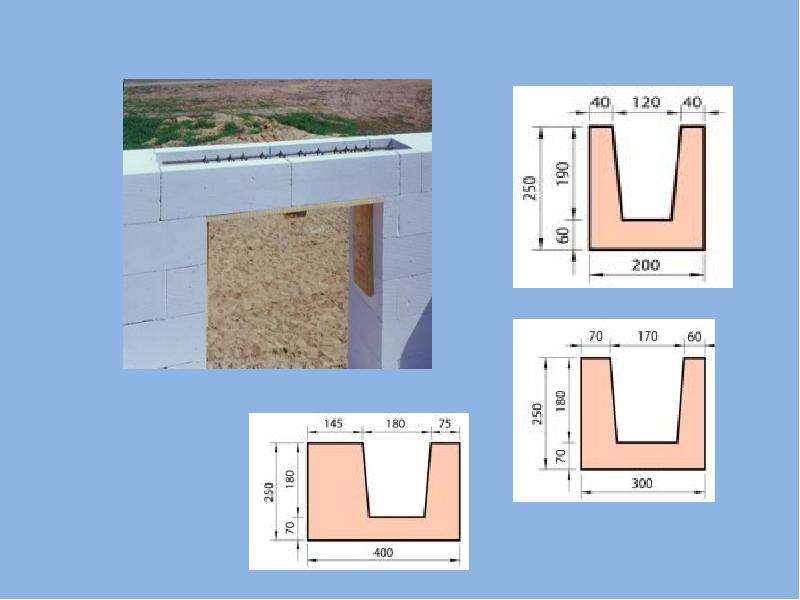

U образные блоки из газобетона: характеристики и применение материала

Монтаж определенных узлов во время строительства объекта из газобетонного материала предполагает использование камней нестандартной формы. В первую очередь это относится к обустройству проемов для оконных и дверных конструкций, армопояса, где U-образные блоки из газобетона значительно упростят рабочий процесс. Профильными изделиями легко устроить надежную перемычку, изготовить стационарную опалубочную конструкцию, создать мощный контур. Именно здесь лучше всего пригодятся у-блоки из газобетона.

Область применения u-образных блоков из газобетона

Данный вид строительного материала применяется при решении сложных задач.

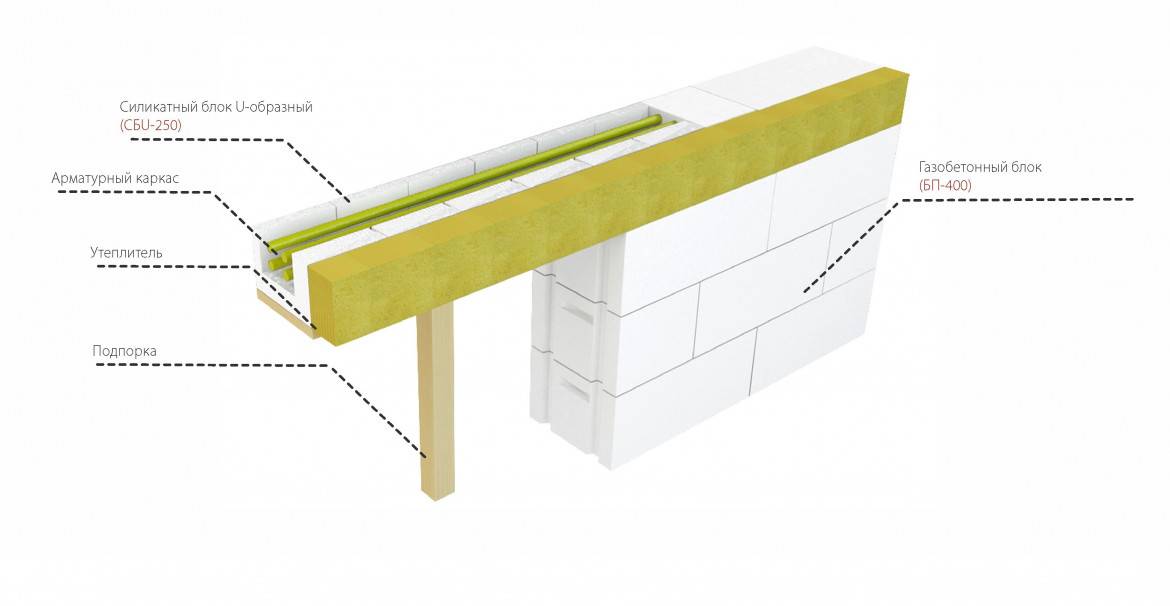

Из него сооружают опалубку, изготавливают надежные проемные перемычки. Кроме того, u-газоблок используется при устройстве силовых поясов, формировании опор, на которые будет устанавливаться стропильная система, строительстве армопояса, усиливающего стену.

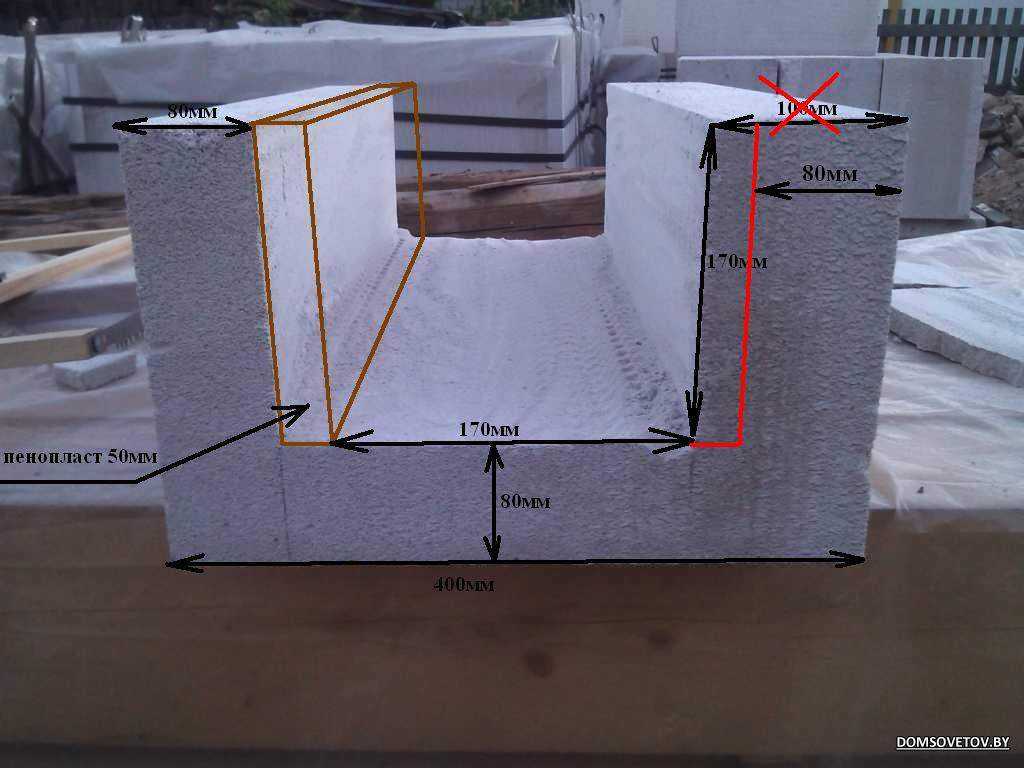

Своим поперечным сечением блок напоминает лоток. Когда в желобную часть закладываются металлические прутья, объединяющие блочные камни в единый контур, заливается раствор, то массив бетона, постепенно затвердевая, набирает эксплуатационную прочность.

Силовой пояс предназначен для равномерного распределения нагрузки, воздействующей на проемные участки и стены.

Следует отметить, что после заливки такого пояса жесткость коробки сооружения существенно увеличивается.

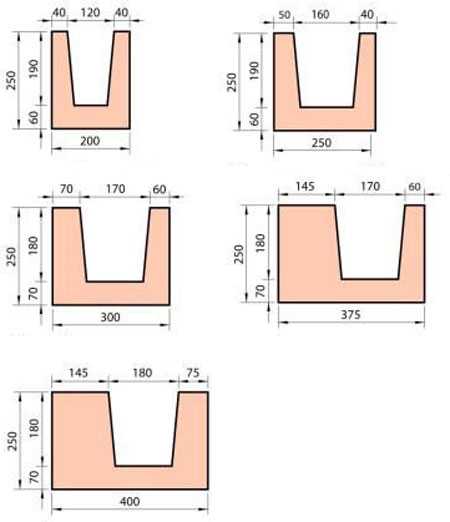

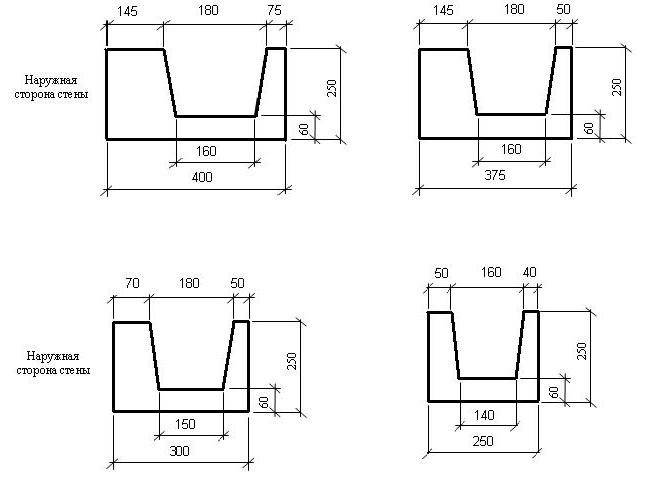

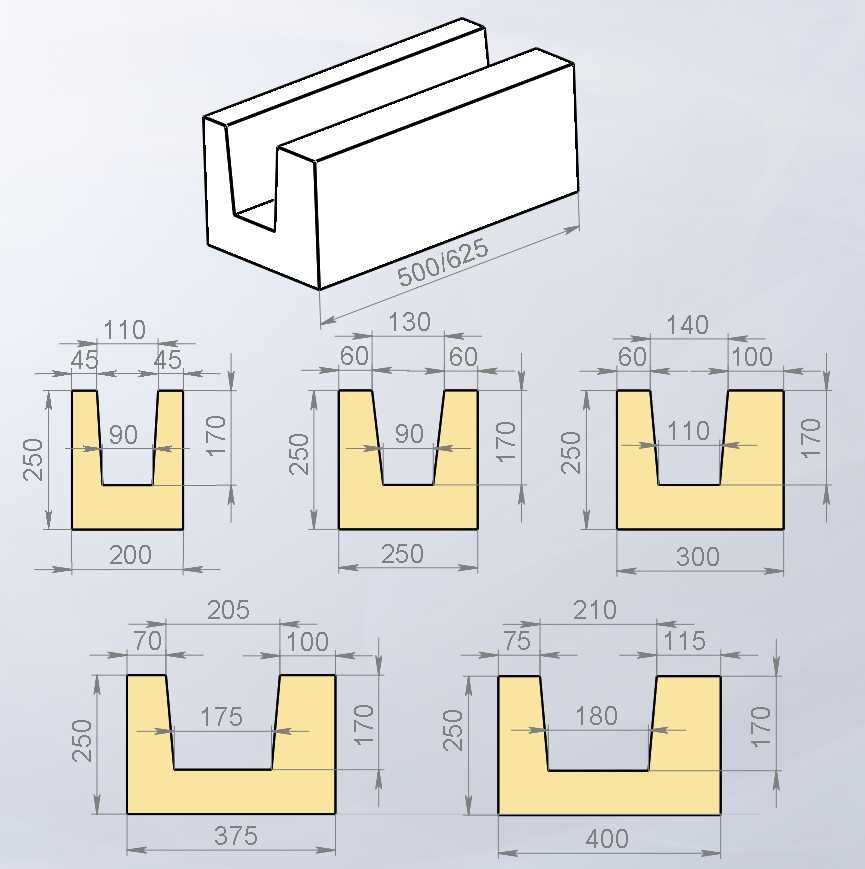

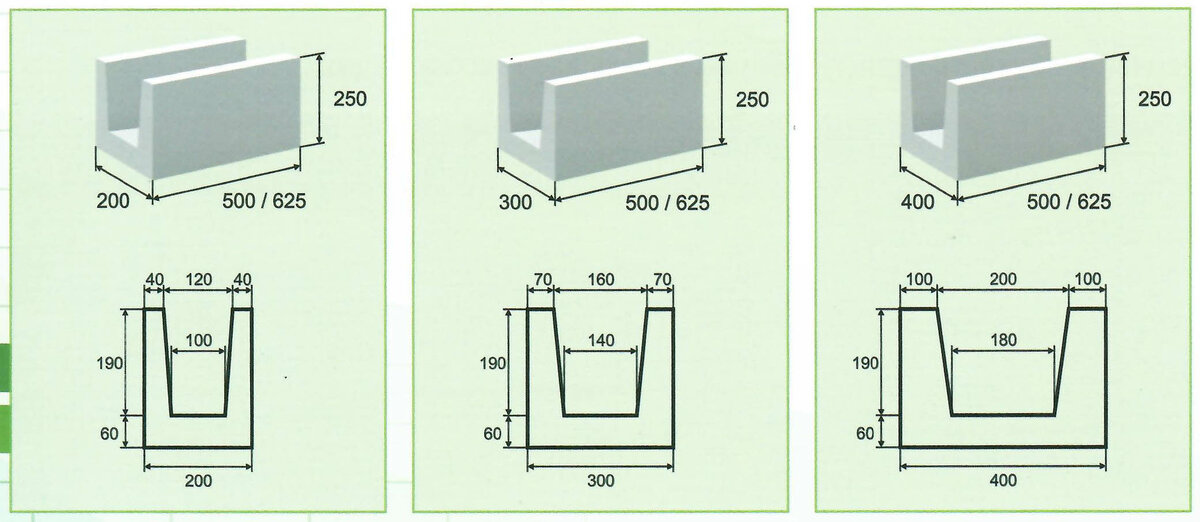

Технические характеристики и размеры

Основной особенностью конструкции является полость продольного типа, своей формой схожая с лотком. Длина разных типоразмеров блочного изделия составляет пятьдесят сантиметров.

Габариты материала следующие:

- ширина – 20, 25, 28.8, 30, 36.5, 37.5, 40 см;

- высота – 20 и 25 см;

- толщина стен в верхней лотковой части – 7 и 14.5 см.

Стандартами предусмотрено изготовление типоразмерных рядов изделия по указанным параметрам.

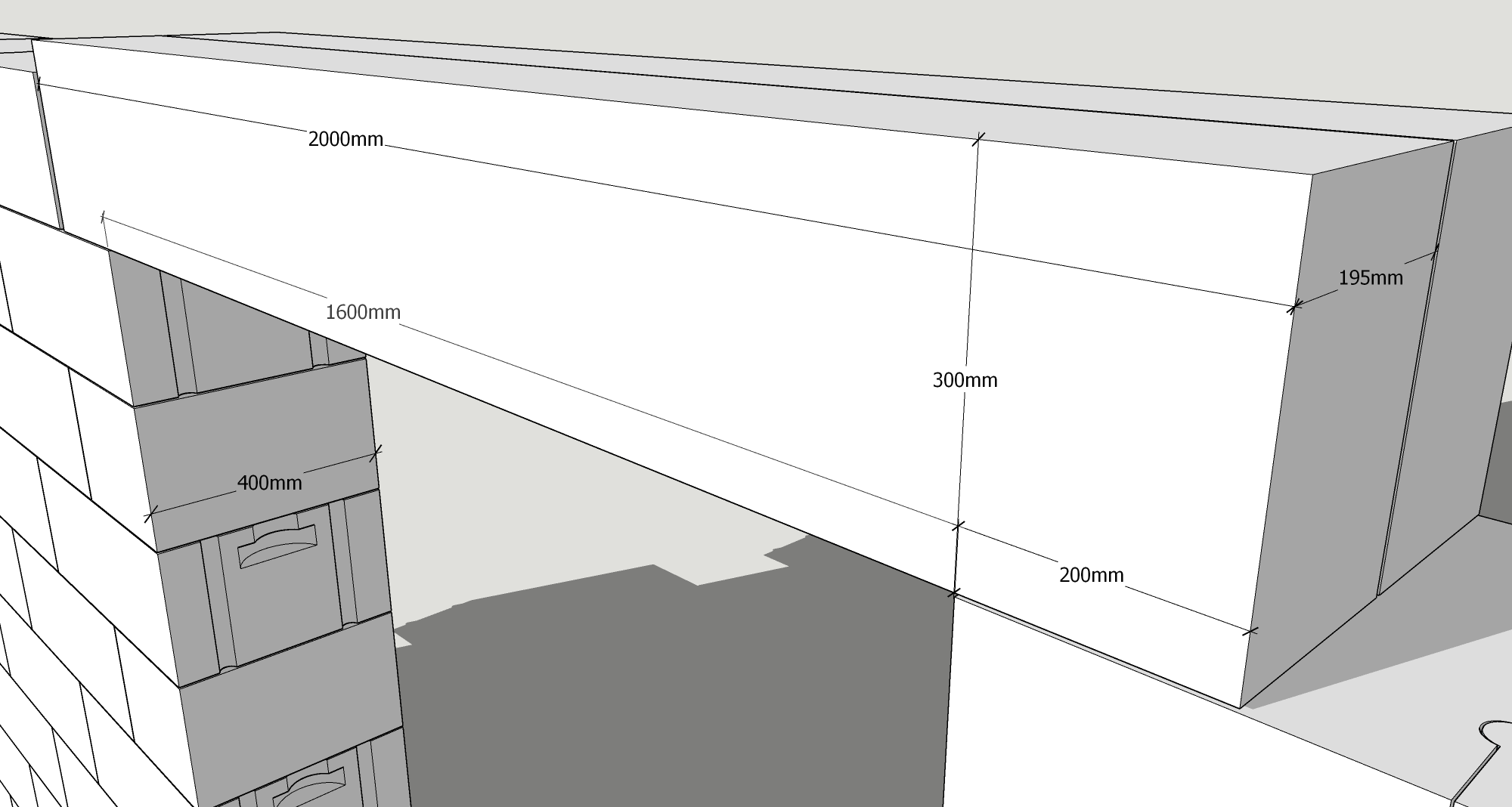

Особенности установки u-блоков

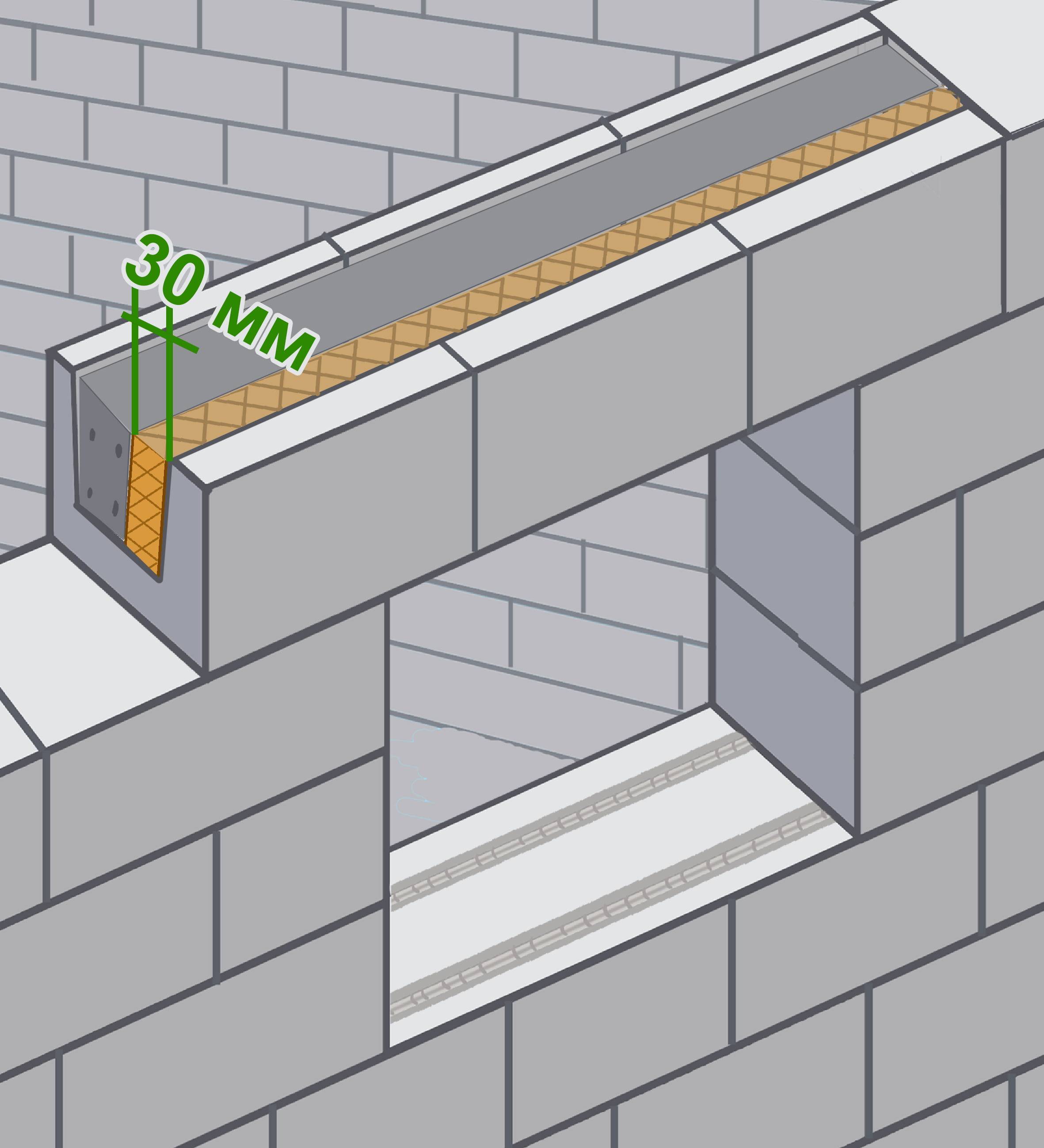

При укладке применяется специальный клеевой состав. Конструкцию армируют металлическими прутьями, расположенными внутри желобной части, заливают бетоном. Марка бетонного раствора и размеры прутьев определяют по величине действующей нагрузки. Заполняется полость блока до верхнего края.

Как перемычки

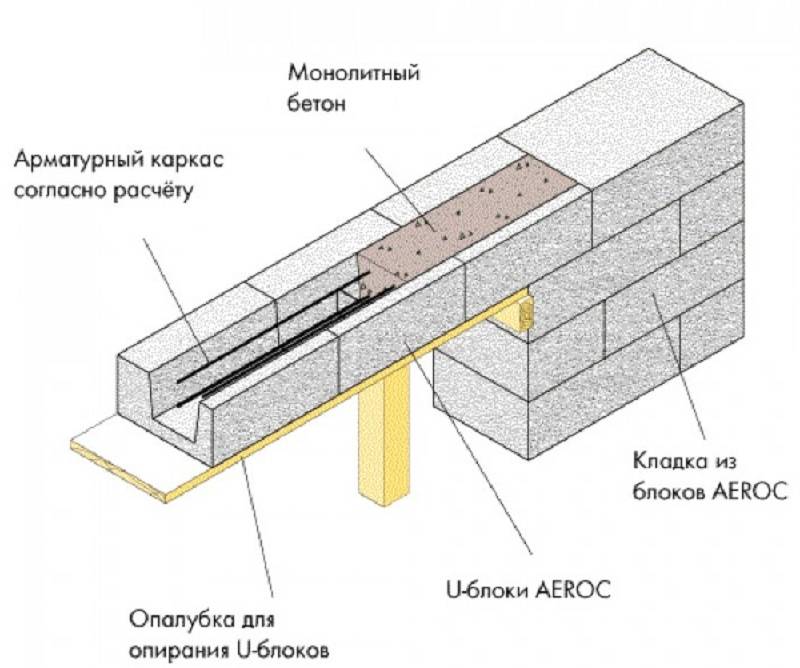

Если возникает необходимость устроить перемычку, в основу которой закладывается профильный газобетонный блок, выполнить это можно двумя способами:

- блочный материал располагается горизонтально, заливается бетоном. Когда растворная масса застынет, перемычку поднимают на предназначенное для нее место, используя специальную технику.

- u-блоки из газобетона выкладываются в устроенную над проемом опалубочную основу из древесины. В полость закладывается арматура, заливается бетонная масса. Опалубку можно демонтировать, когда бетон наберет достаточную прочность.

У (u) блоки газобетон своими руками, размеры

Монтаж определенных узлов во время строительства объекта из газобетонного материала предполагает использование камней нестандартной формы. В первую очередь это относится к обустройству проемов для оконных и дверных конструкций, армопояса, где U-образные блоки из газобетона значительно упростят рабочий процесс. Профильными изделиями легко устроить надежную перемычку, изготовить стационарную опалубочную конструкцию, создать мощный контур. Именно здесь лучше всего пригодятся у-блоки из газобетона.

У (u) блоки газобетон: как сделать своими руками, размеры, технические характеристики

При проведении строительных работ нередко возникает необходимость соединения конструкций с нестандартной формой и геометрией. Это могут быть оконные или дверные проемы и армированные пояса. Чтобы упростить задачу, строители используют у-блоки (газобетон).

Область применения

Сферы применения этого строительного материала достаточно обширные. На его основе возводится прочная опалубка, подготавливаются перемычки в проемах, обустраиваются армопояса и опоры для крепления стропильной системы.

В разрезе блок похож на своеобразный лоток. После закрепления в нише желоба прутьев происходит заливка бетонного раствора. По мере его затвердевания увеличиваются прочностные свойства конструкции.

Силовые пояса эффективны при равномерном распределении нагрузок, которые оказываются на проемы и стены. Правильно обустроенный пояс придает помещению дополнительную жесткость.

Еще u-образные блоки из газобетона позволяют сооружать стационарную опалубку или создавать опорные элементы кровли.

Особенности установки

У-образные газобетонные блоки укладываются с помощью специальной клеевой основы. При этом конструкцию предварительно оснащают армированными элементами, размещая их внутри желоба и заливая бетоном. Марка раствора и величина прутьев определяется степенью нагрузок. После этого полость блоков заполняется до верхнего края.

Обзор производственного цикла

Теперь пришло время перейти непосредственно к рассмотрению производственного процесса. И начнем мы с обзора необходимого для начала работ оборудования и сырья.

Необходимый набор инструментов, оборудования и материалов

Сырье для изготовления газобетона:

- Цемент марки не ниже 400;

- Кварцевый песок;

- Чистая вода;

- Известь;

- Газообразователь, чаще всего алюминиевая пудра;

- Специализированные добавки, способствующие скорейшему твердению и повышающие показатели качеств материала.

Рецептура изготовления газобетона может быть различной. Точных пропорций не существует, имеются только лишь рекомендации. Пользуясь этим, некоторые производители, экспериментируя, выделяют таким образом свою продукцию среди остальных.

Газобетон изготовление: ориентировочные пропорции сырья

- Стоит также отметить, что на данный момент существуют смеси для изготовления газобетона.

- Продаются они уже в готовом виду (сухом), вам остается лишь добавить воду в нужном количестве.

- Подходят они как для заводского, так и для домашнего производства. Состав и пропорции сырья в них могут быть различными и зависят напрямую от производителя.

- Новичку, желающему изготовить газобетон самостоятельно, такие смеси могут даже помочь сэкономить. Благодаря правильному подбору компонентов, шансы на хороший результат возрастут.

Изготовление в домашних условиях газобетона требует наличие следующего оборудования и инструмента:

- Бетоносмеситель;

- Формы для блоков;

- Тара или корыто;

- Струна стальная;

- Весы.

Также можно использовать готовые мини-линии, однако затраты на покупку машин при этом значительно возрастут. Некоторое оборудование для изготовления газобетона в домашних условиях может быть частично заменено либо изготовлено своими руками.

Бетономешалка, изготовленная своими руками

Например, бетономешалку можно заменить на ведро и миксер, а формы изготовить самостоятельно из листового металла или листов фанеры.

Если говорить про заводское производство, то оборудование может использоваться нескольких типов:

- Мини-линии прекрасно подойдут для мелких предпринимателей и начинающих. Объем их производства может достигать 30 м3 в сутки. Трудозатраты при этом достаточно велики, производственный процесс отнимает много времени.

- Стационарная линия характеризуется значительно большим объемом производства, пониженными трудозатратами и частичной автоматизацией. Такое оборудование для изготовления газобетонных блоков стоит дороже, однако, как становится очевидным, продуктивность также выше.

- Конвейерные линии — практически полностью автоматизированы. Участие работников-минимально. Все процессы происходят под управлением нескольких операторов. Объем производства – достаточно велик и может достигать 180-200 м3 в сутки.

Технология самостоятельного изготовления

Рассмотрим поэтапно, что представляет собой изготовление блока газобетонного в домашних условиях:

- Первым этапом станет замес раствора. Ориентировочные рекомендуемые пропорции сырья следующие: 50-70%-цемент, 20-40%-кварцевый песок, известь, сульфат натрия и каустическая сода – около 1,5%, менее 1% -алюминиевая пудра.

При изменении пропорции компонентов будет изменятся плотность и теплопроводность материала. Все компоненты тщательно перемешиваются до образования однородной массы.

- Далее смесь размещают в формы. Спустя некоторое время начинается процесс газообразования, поэтому форму наполняют не полностью, во избежание перетекания раствора за ее границы.

- Излишки раствора удаляются и изделия накрывают теплоизоляционным материалом.

- Спустя 1-2-е суток, можно произвести распалубку блоков.

- В последующем, блоки будут дожидаться технической зрелости в течение 28 дней.

Производство газобетона в условиях завода

Технология изготовления газобетона автоклавного крайне схожа с вышеописанной, однако при этом применяется специальное автоматизированное оборудование.

Рассмотрим подробнее процесс:

- Подача сырья осуществляется в автоматическом режиме в нужном количестве. Дозировку осуществляет дозатор компонентов.

- При помощи смесителя замешивается раствор, который отправляется в форму, обычно, в заводских условиях это –единый пласт.

- После процесса газообразования, блочный массив подвергается кантованию и резке на нужные типоразмеры.

- Последним этапом является обработка изделий в автоклаве.

Видео в этой статье содержит исчерпывающий ответ на все вопросы, которые могут возникнуть в процессе производства газобетона.

Технология производства

Весь процесс производства газоблоков неавтоклавным способом можно условно разделить на несколько этапов:

- Дозировка и смешивание сухих компонентов в определенных пропорциях.

- Добавление воды и тщательное замешивание смеси.

- Заполнение получившейся массой форм примерно на половину их размера.

- Выравнивание, первоначальная и окончательная выдержка для набора прочности.

Первый этап довольно несложен в производстве, хотя требует определённой аккуратности. Исходным сырьем для отливки газобетонных блоков являются цемент, песок, возможно применение извести. В качестве вещества, способного инициировать процесс газообразования обычно выступает алюминиевая пудра, которая взаимодействует с водой в щелочной среде с выделением водорода. Пузырьки получающегося в результате реакции водорода и вспенивают состав. Изменяя количественные соотношения ингредиентов можно получать конечный продукт с различными характеристиками прочности, пористости и других.

Первый этап довольно несложен в производстве, хотя требует определённой аккуратности. Исходным сырьем для отливки газобетонных блоков являются цемент, песок, возможно применение извести. В качестве вещества, способного инициировать процесс газообразования обычно выступает алюминиевая пудра, которая взаимодействует с водой в щелочной среде с выделением водорода. Пузырьки получающегося в результате реакции водорода и вспенивают состав. Изменяя количественные соотношения ингредиентов можно получать конечный продукт с различными характеристиками прочности, пористости и других.

Важность второго этапа состоит в тщательном перемешивании для достижения однородности массы и равномерности распределения пор по всей массе. На третьем этапе домашнее производство газобетонных блоков предусматривает заполнение специальных форм

Они заливаются примерно на половину по причине того, что реакция газообразования идёт несколько часов. За это время смесь может значительно увеличиться

На третьем этапе домашнее производство газобетонных блоков предусматривает заполнение специальных форм. Они заливаются примерно на половину по причине того, что реакция газообразования идёт несколько часов. За это время смесь может значительно увеличиться.

Спустя приблизительно шесть часов после заполнения контейнера срезают верхушки газобетонного блока, выступающие над верхом. Для этого применяется металлическая струна. Затем необходимо в течение приблизительно 12 часов выдержать газоблоки в формах и лучше это сделать в помещении или на крытой площадке. После предварительной выдержки их можно извлечь. Извлечённые блоки следует выдержать ещё около двух суток, чтобы материал успел набрать прочность, подходящую для складирования. Окончательный набор всех прочностных характеристик произойдёт спустя 28 суток.

Применение контейнеров сделает возможным получение продукта нестандартных геометрических размеров для индивидуальных условий строительства. Кроме того, изготовление этого стройматериала непосредственно на месте строительства сможет существенно его удешевить, благодаря отсутствию транспортных расходов.

Ориентировочные цены

Самостоятельное изготовление газобетона с применением простейшего оборудования обойдётся дешевле заводского (3 000 руб/м3) примерно на 30%. Такое существенное снижение вполне объяснимо, если учесть, что основные затраты придутся на приобретение исходных компонентов. В то же время, отсутствие транспортных расходов (а перевозка на значительные расстояния весьма затратна) способно ещё более снизить себестоимость готового стройматериала.

Изготовление формы

Виды газобетонных блоков.

Для того чтобы решить вопрос о том, как сделать газобетон, надо обеспечить изготовление формы для заливки бетонной смеси. Такие формы могут быть двух типов. Первый тип (наиболее простой) представляет собой прямоугольный короб с высотой, равной высоте блока. Площадь короба должна вмещать объем массы, из которого можно сделать несколько (4-9 штук) газобетонных элементов. Если запланирован значительный объем изготовления газоблоков, то форму лучше сделать из стальной полосы толщиной в 4-5 мм. Конструкция должна быть разборной, чтобы облегчить выемку бетонной заготовки. Сверху надо предусмотреть съемную крышку. Целесообразно предусмотреть ее крепление к бортам короба с помощью болтов (винтов) или других зажимов. Упрощенный вариант формы можно сделать из дерева. Для бортов короба следует использовать доску толщиной в 30-40 мм.

Второй тип формы представляет собой решетчатую систему. В такой конструкции полость короба разделена перегородками на ячейки, в которых формируется по одному газоблоку. Такая форма тоже может быть изготовлена из стальной полосы или дерева. Для внутренних перегородок может использоваться фанера толщиной в 12-15 мм.

Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

| Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) | 100 кг |

| Кварцевый песок | 180 кг |

| Сульфат натрия | 0,5 кг |

| Каустик | 1,5 кг |

| Алюминиевая пудра | 0,4 кг |

| Вода | Около 60 л |

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до отвердения бетонного изделия, на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

На стационарном

лента является уменьшенной копией большой промышленной, а весь процесс проходит последовательно

Стационарный метод позволяет создавать профессиональные изделия из неавтоклавного газобетона. Здесь все оборудование, которое используется, является автономным и не требует ручного труда, но должно размещаться в специальном помещении.

- На данной ленте сухой раствор просеивается через вибросито, отмеряется автоматическими дозаторами, смешивается передвижным смесителем.

- Нагревание воды для раствора до 40°С происходит в специальных бойлерах и контролируется регуляторами температуры.

- Форма смазывается, в нее заливается состав и оставляется для застывания. В помещении поддерживается температура не меньше 20°С, поэтому в течение 5 часов изделие уже будет готово.

- Затем получившийся неавтоклавный продукт вынимают, проветривают и укладывают на поддон, для дальнейшего приобретения прочностных качеств в течение 1 месяца.