Особенности выбора материалов

При выборе фибробетона (или волокна для его самостоятельного приготовления) необходимо четко определить, какие именно требования выдвигаются к материалу. Например, стальная фибра обладает максимальным модулем упругости и высокими прочностными характеристиками, но при этом имеет большую плотность и низкую устойчивость к коррозии. Для базальтовой характерна максимальная прочность на растяжение и высокая стойкость к химическим соединениям.

Наибольшие проблемы могут возникнуть при выборе фибры из искусственных материалов. Например, используемое стекловолокно разных марок может очень сильно отличаться по своим характеристикам. Поэтому нужно обязательно убедиться, что выбранная фибра является стойкой к щелочам.

В этом аспекте качество базальтовой фибры практически не зависит от производителя

Но и здесь нужно обращать внимание на два параметра: линейные размеры волокон и вид используемого для повышения адгезии замасливателя

Еще больший разброс параметров характерен для стальной фибры. При ее выборе следует учитывать и вид материала (проволочная, волновая, фрезерованная), и его размеры, и состав. Например, можно использовать более качественную фибру из легированной стали, но это заметно повысит ее стоимость.

Достоинства и недостатки

Не все еще знакомы с перспективным строительным материалом, которым является наполненный волокнами композит. Застройщики часто задают вопросы, что такое фибробетон, каковы его достоинства, насколько серьезны недостатки?

Специалисты подтверждают, что это материал с высокими эксплуатационными свойствами, превосходящий по ресурсу эксплуатации, прочностным характеристикам и качеству традиционный бетон. Продукция из бетона, наполненного металлическими и синтетическими волокнами, отличается повышенной устойчивостью к воздействию разрывных усилий, растяжению, устойчива к воздействию агрессивных сред, механическим воздействиям.

Рассмотрим преимущества фибробетона, основными из которых являются:

- Уменьшение сметных расходов на выполнение строительных мероприятий. Применение волокон в качестве армирующих элементов позволяет отказаться от использования металлических сеток, стальных каркасов, что уменьшает трудозатраты, сокращает время выполнения работ.

- Повышенная прочность изделий, которые не подвержены сколам. Фактор связан с однородным распределением волокон в массиве бетона. Использование стандартной арматуры не позволяет обеспечить аналогичные прочностные характеристики и целостность бетонного состава.

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель

- Стойкость к температурным перепадам, которая актуальна при выполнении строительных мероприятий в условиях северных районов.

- Устойчивость к воздействию открытого огня, непроницаемость водой обеспечивают возможность использовать состав для специальных технологических целей, решения гидротехнических задач.

- Ускоренные темпы возведения зданий за счёт использования легких композитных бетонов, обладающих небольшой массой.

- Уменьшение расхода бетонного состава, связанное с введением фибры в качестве наполнителя. Возможность уменьшения толщины строительных конструкций с сохранением прочности.

- Повышенный, по сравнению с бетоном, в десятки раз срок эксплуатации фибробетонных конструкций, обладающих значительной твердостью.

Обладая комплексом положительных свойств, материал имеет единственный недостаток, связанный с повышенной стоимостью фибробетонного состава. Производство фибробетона характеризуется необходимостью дополнительных затрат, связанных с приобретением сырья. Это компенсируется улучшенными эксплуатационными характеристиками композита, длительным ресурсом эксплуатации, механической стойкостью.

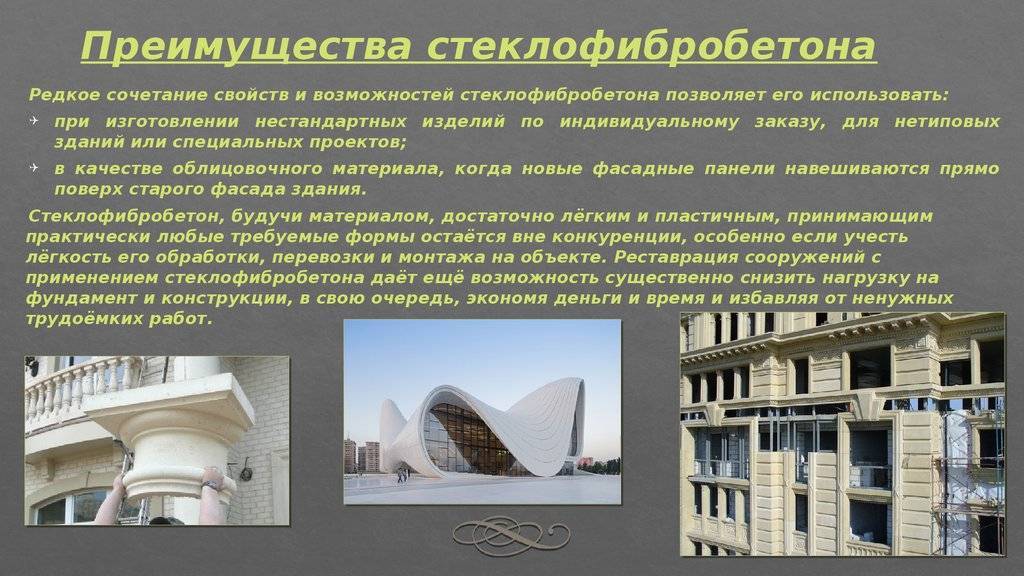

Стеклофибробетон на основе стекловолоконной фибры

Этот вид фибробетона используется для:

- отделочных и декоративных работ, так как стекловолоконная фибра, придавая бетону пластичность, позволяет изготавливать объемные и изогнутые объекты декора и малых архитектурных форм (достаточно часто применяется при ремонте памятников архитектуры);

- при изготовлении сборных бетонных конструкций;

- в стяжках (с толщиной 10-80 мм);

- в торкрет-бетонах;

- в составе различных строительных смесей.

Фибробетон на основе стекловолоконной фибры не способен выдерживать большие механические нагрузки, так как данная фибра быстро становится хрупкой. Нужно учитывать, что стеклофибробетон затвердевает быстрее, чем обычный бетон, а также плохую стойкость стекловолокон к щелочам. Кроме того, на данный фибробетон отсутствует нормативно-правовая расчетная база (Строительные правила, ГОСты).

Название «стекловолоконная фибра» несет в себе определенную тавтологию, так как слово «фибра» является латинского происхождения (fibra) и означает «волокно».

Как выглядит стекловолоконная фибра:

Фотография с сайта strport.ru.

Области применения

Учитывая вышеперечисленные технические характеристики фибробетона, этот материал стал популярным на рынке. Он применяется в конструкциях, на которые оказывается сильное давление со стороны окружающей среды. Эти конструкции могут быть как промышленного, так и бытового характера. Каждый исходный материал имеет свою сферу применения. Стальной фибробетон чаще всего применяется:

- шпалы, фундамент, мостовое покрытие, берегозащитные полосы;

- полы, тоннели;

- дороги, полосы для взлета и посадки на аэродромах, тротуары;

- тротуарная плитка, бордюрный материал;

- каркас конструкции, монолитные сооружения;

- каналы для водоотвода, шахты колодцев под канализацию, плотины, водоочистные системы;

- фибробетонные полы.

Бетон со стекловолокном используется при устройстве:

- щитов для шумозащиты;

- гидроизоляции для очистительных сооружений;

- декоративных изделий небольшого веса для отделки покрытий;

- фасадной отделки фибробетоном жилых конструкций;

- промышленных помещений, покрытия в которых подвержены загрязнению;

- заборов, скамеек, цветочных клумб и других объектов.

Базальтовый бетон является незаменимым при строительстве:

- перекрытий, фундамента, дорог;

- резервуаров, дамб, конструкций железнодорожного характера.

Фибробетон из полипропилена необходим для создания:

- конструкций из пеноблоков;

- ячеистого бетона;

- объектов небольшого веса.

Хлопковые и вискозные материалы используются при замешивании текстильбетона.

Разновидности фиброволокна

Все виды армирующих наполнителей разделяют на две группы: металлические и неметаллические. Ко второй относится широкий спектр материалов: базальт, асбест, стекло, углерод, целлюлоза, акрил, нейлон и пр. Рассмотрим характерные особенности фибробетонов с разными типами наполнителей.

Стальная фибра

Именно из стали изготавливались самые первые армирующие наполнители для фибробетона. Этот металл и сегодня — основной и самый распространенный вид фиброволокна. Для изготовления стальной фибры зачастую используется проволока, которую разрезают на короткие отрезки и загибают либо расплющивают на концах (для повышения адгезии с цементно-песчаной смесью). Такая фибра называется анкерной. Существует также волновая (волнистой формы) и фрезерованная, получаемая на станках.

Среди преимуществ фибробетона со стальным армированием — высокая прочность материала, его долговечность, повышенная упругость, стойкость к растяжениям и сжатиям, истиранию, износу. Поэтому такой материал широко используется для возведения конструкций, высотных монолитных зданий, гидротехнических сооружений, мостов, тоннелей, дорожных покрытий, ВПП, полов ангаров и промышленных помещений и пр.

На видео: заливка фибробетонных полов.

Недостатки стальной фибры: подверженность коррозии, большой вес, низкая адгезия с бетоном. Такой фибробетон редко используется для фасадов.

Базальтовая фибра

Из базальта изготавливается минеральная фибра. Для ее получения вулканический минерал базальт расплавляют при высоких температурах. Базальтовая фибра отличается стойкостью к механическим нагрузкам и воздействиям химически активных реагентов (включая кислоты и щелочи), не подвержена горению. За счет армирования минеральным волокном прочность бетона возрастает в три раза.

Базальтофибробетон с успехом применяется для:

• цокольных и стеновых панелей, межкомнатных перегородок, монолитных стен, несъемной опалубки;• малых архитектурных форм, скульптур, фонтанов;• деталей реконструкции зданий;• отделки фасадов, карнизов, архитектурного декора, лепнины, балюстрад, наличников;• дорожных плит.

Стекловолокно

Для получения фибры из стекловолокна используются разные химические ингредиенты, поэтому конечная продукция может довольно сильно отличаться по своим техническим параметрам. В целом для армированного стекловолокном фибробетона характерны высокие показатели прочности, гибкости, пластичности, шумоизоляции, морозостойкости, огнестойкости, водонепроницаемости и пр. Важнейшее преимущество в сравнении с металлической фиброй — низкий вес материала.

Основные области применения:

• гидроочистные сооружения;• щиты шумозащиты;• покрытия подверженных загрязнениям промышленных зданий;• малые архитектурные формы, клумбы, скамейки, фонтаны;• реконструкция и реставрация зданий;• отделка фасадов, декоративные элементы, лепнина.

На видео можно посмотреть примеры применения стеклофибробетона.

Углеволокно

Углеродное фиброволокно отличается высокими эксплуатационными характеристиками. Среди преимуществ материала: высокая упругость, прочность, химическая стойкость, не подверженность коррозии, хорошая адгезия, устойчивость к нагрузкам и высоким температурам.

Применение фибробетона на основе углеволокна ограничено высокой стоимостью материала.

Полипропилен

Полипропиленовая фибра производится из полимерной пленки. Исходный материал нарезается на нити толщиной 10—25 мкм. Полипропиленовое волокно отличается очень малым весом и повышает ударопрочность армируемого бетона. Для него характерна пониженная стойкость к сжатиям и растяжениям, что повышает деформативность получаемого материала.

Полипропиленовая фибра получила широкое распространение в производстве ячеистого бетона. Она применяется для сооружения конструкций из пеноблоков и объектов малого веса.

Целлюлоза

Целлюлозная фибра производится из целлюлозы, получаемой из натуральных природных материалов. Подобные волокна отличаются высокой поглощаемостью водонасыщенных соединений. Добавление целлюлозной фибры в раствор способствует лучшему и более равномерному высыханию стяжки, снижает усадку, исключает появление трещин, повышает паропроницаемость полимерных покрытий.

Легкие пористые бетоны

Среди всего разнообразия данного типа материалов выделяются пенофибробетон и газофибробетон. Газофибробетон – ячеистый материал неавтоклавного твердения, который упрочняют фиброволокном. Изготовление такого бетона простое, материал используется в создании стеновых блоков, других элементов для теплоизоляции пола, кровель в индивидуальном домостроении.

Основные свойства газофибробетона: плотность около 550 кг/м3, низкая теплопроводность, безопасность и экологическая чистота, экономичность (тонна сухой смеси дает около 2м3 газофибробетона). По свойствам и характеристикам пенофибробетон практически идентичен газофибробетону, используется в основном для сооружения зданий малой этажности, теплоизоляции.

Введение фиброволокна в бетонные смеси позволяет существенно улучшить такие показатели бетона: прочность, стойкость к механическим и химическим воздействиям, срок службы, теплоизоляционные свойства. При выборе конкретного материала учитывают тип и характеристики фибры, условия эксплуатации будущей конструкции, важные требования к монолиту. При условии соблюдения технологии производства и правильности выбора фиброволокна материал обеспечит все необходимые показатели и параметры.

Источник статьи: http://1beton.info/vidy/fibrobeton/chto-takoe-fibrobeton-plyusy-i-minusy-gde-primenyaetsya

Виды фибры

Сталь и другие металлы

Стальная фибровая арматура применяется в монолитных железобетонных конструкциях и сборных конструкциях заводского изготовления.

Несмотря на широкое многообразие имеющихся типоразмеров стальной фибры, в основном применяемые стальные волокна различной формы имеют Ø 0,2-1,2 мм и длину от 5 до 12 см не могут, в силу различных факторов, удовлетворительно использоваться для создания тонкослойных покрытий. Так, экспериментально подтверждено, что диаметр используемого фибрового волокна определяет начальную ширину раскрытия трещин в композите: при использовании стальных фибр Ø 0,3 мм трещины имеют характер местных разрывов, размер их не превышает 1-3 мкм; повышение диаметра волокон до Ø 0,9 мм приводит в тех же условиях к увеличению начальной ширины трещины до 7-10 мкм.

В связи со слабой адгезией металла и цементной матрицы, металлическую фибру для увеличения анкерности выпускают разной конфигурации: волнистую, с расплющенными и загнутыми концами.

Базальт

Имеет высокий модуль упругости и хорошие показатели прочности на разрыв. В последние десятилетия разработаны новые технологические решения, позволяющие снизить стоимость изготовления базальтовой фибры, ввиду чего в настоящее время она составляет достаточно серьёзную конкуренцию стальным волокнам.

Главной отличительной чертой базальтофибробетона является его высокая прочность для всех видов напряженных состояний и способность переносить большие деформации в упругом состоянии. Конструкции из базальтобетона обладают более высокой прочностью и деформативностью, нежели аналогичные конструкции армоцемента с арматурой из стальных сеток, так как армирующее их базальтовое волокно не только превосходит стальные сетки по указанным параметрам, но и обеспечивает более высокую степень дисперсности армирования цементного камня.

Следует отметить, что при твердении цементного камня поверхность тонкого базальтового волокна разрушается. Прочность волокна уменьшается, однако образующиеся раковины повышают прочность сцепления цементного камня и волокна, ввиду чего возрастает и прочность самого изделия. При использовании толстых волокон их прочность не изменяется.

Стекло

Стеклянные циркониевые тонкие волокна диаметром 8-10 мкм по прочности соответствуют высокоуглеродистой холоднотянутой проволоке, плотность же их в несколько раз меньше. Модуль упругости примерно втрое превышает модуль упругости матрицы. Однако производство тонких волокон и объединение их в комплексные нити требует дорогостоящего оборудования. Кроме того, при производстве стекла используется многокомпонентная шихта, что сказывается на стоимости фибр. Для равномерного распределения таких волокон в композиции требуются специальные методы (напыление, контактное формование) и оборудование, повышающие стоимость конструкции.

Полипропилен

Полипропиленовые волокна характеризуются надёжным сцеплением с бетонной матрицей, однако в то же время им свойственна повышенная деформативность, поскольку модуль упругости таких волокон составляет не более 1/4 модуля упругости бетонной матрицы. Поэтому, такие волокна не могут использоваться в качестве эффективной несущей арматуры и применяются, как правило, при дополнительном (конструктивном) армировании, способствующем предотвращению повреждений и выколов в бетоне при транспортировании и монтаже изделий, частичному повышению ударной прочности, сопротивления истиранию и т. д. Вместе с тем в ходе многолетних исследований было установлено, что изделия, армированные полипропиленовыми волокнами, характеризуются значительными деформациями даже при небольших нагрузках растяжения, что объясняется низкой адгезией полипропилена в цементной матрице. Кроме того, такие изделия с течением времени теряют свои прочностные свойства, имеют высокую истираемость поверхности.

Что такое фибробетон: плюсы и минусы, где применяется

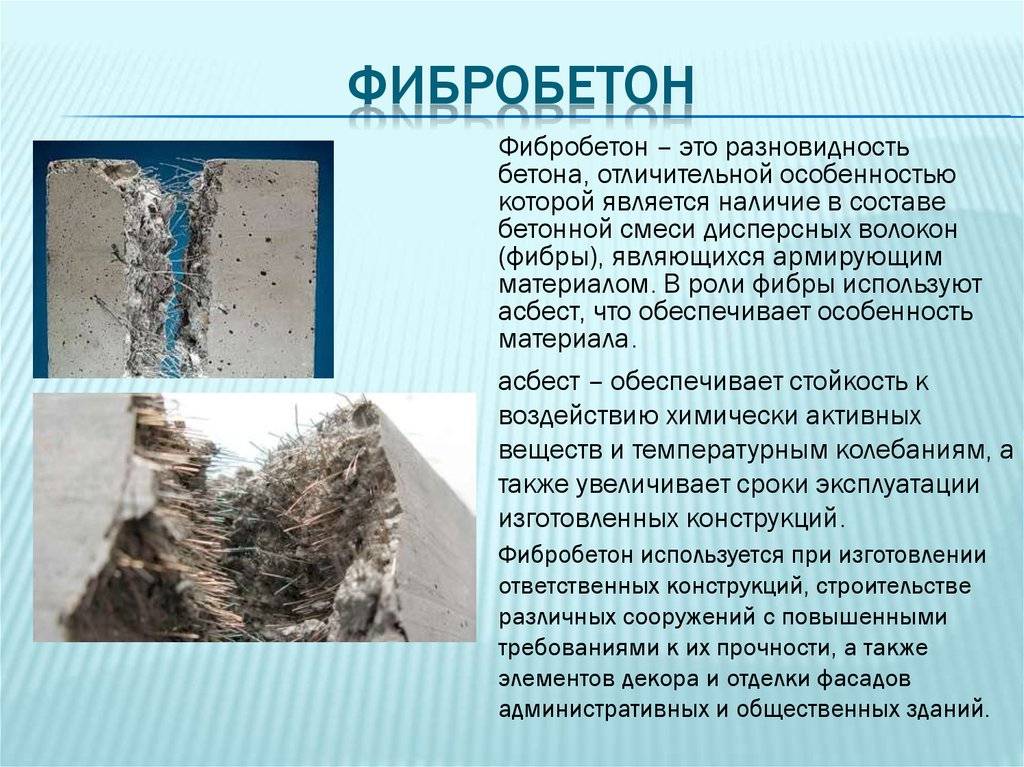

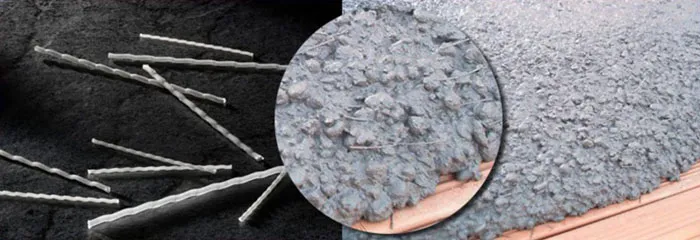

Фибробетон – это новый мелкозернистый материал, который появился на рынке сравнительно недавно, но благодаря своим эксплуатационным характеристикам уже успел завоевать популярность. Фибробетон – это бетон, имеющий в составе не только все составляющие раствора, но и армирующее фиброколокно.

Фибробетонные добавки одинаковые по толщине и длине, распределяются в структуре равномерно. Мельчайшие волокна могут быть сделаны из разных материалов, выполняют роль упрочняющей арматуры, повышают прочность бетонной конструкции, улучшают ее свойства.

Плюсы и минусы

Пытаясь разобраться, фибробетон – что это такое, нужно понимать, что все основные характеристики зависят от используемых в его производстве материалов и соблюдения технологии. Но есть определенные свойства, характерные для всех типов фибробетона, которые обязательно учитываются при планировании работ.

Основные преимущества фибробетона:

- Понижение затрат на строительство – за счет повышения прочности плит можно отказаться от армирования, сократив длительность проведения работ, расходы на дополнительные материалы, их транспортировку, монтаж

- Повышение прочности готовых конструкций – технология производства фибробетона любого типа предполагает, что такой материал не боится усадки, не покрывается трещинами, сколами, гарантируя даже более высокую прочность, чем в конструкциях с арматурой

- Прекрасные адгезионные качества

- Стойкость к резким скачкам температуры, влаге, охлаждению/оттаиванию

- Негорючесть – усиленная с помощью композита бетонная конструкция исключает нарушение структуры монолита и появление трещин под воздействием высоких температур

- Легкость фибробетонных блоков, что снижает затраты на транспортировку и монтаж

- Экономия на строительных материалах – за счет существенного увеличения прочности фундамент или стены можно сделать с меньшей толщиной монолита, не пожертвовав устойчивостью и надежностью

- Продление срока эксплуатации – введение волокон фибры позволяет добиться большего срока службы бетона при сохранении всех важных эксплуатационных характеристик

- Уменьшение расхода бетона

Единственным минусом считается сравнительно высокая стоимость фибробетона. Для приготовления раствора нужно покупать дорогие материалы, готовые фибробетонные блоки также стоят дороже, чем обычные бетонные. Но экономия на последующих этапах строительства и эксплуатации здания полностью перекрывает этот недостаток.

Приготовление на строительной площадке

Армирующий наполнитель может вводиться в раствор непосредственно перед его применением на объекте. Тут соблюдают такую технологию: смешивание песка с наполнителем, введение просеянных через сито волокон, соединение их с цементом, заливка водой с пластификатором. Качественное перемешивание до получения однородной массы.

Готовая смесь заливается в формы, оставляется на трое суток для схватывания. Потом сушить лучше не открытом воздухе.

Понятие и состав фибробетона

Фибробетон – это мелкозернистый материал, одним из составляющих которого является армирующий наполнитель. В прошлом с расчетом на снижение хрупкости и количества появления трещин, предпринимались меры по повышению прочности бетона. Так, строители добавляли дисперсные волокна и распределяли их равномерно по всей бетонной массе. В результате этих работ характеристики полученного бетона улучшались:

- прочность повышалась до 30%;

- стойкость к физическим нагрузкам возросла;

- трещины образовывались реже.

Различают две группы фибры:

- металлическая – исходным веществом является сталь, которая имеет различную форму и размеры;

- неметаллическая – производится из таких материалов, как стекло, акрил, хлопок, базальт, полиэтилен, карбон, углевод и другие.

Самыми популярными волокнами являются стеклянные и металлические. Однако с каждым днем все большую популярность приобретает полипропиленовая фибра. Что касается материалов из базальта и углерода, то они применяются крайне редко в связи с высокой стоимостью.

Волокна хлопка, вискозы и нейлона предают специфические особенности бетону, армированному фиброй из стали. Структура фибробетона являет собой однородную конструкцию, которая со всех сторон пронизана волокнами из различных материалов. Именно они определяют технические характеристики бетона, создают эффект армирования.

Сколько стоит фибробетон – обзор цен за м3

Как уже было написано выше, одним из недостатков данного строительного материала является его высокая стоимость, что связано с технологией его изготовления и отсутствием желания ряда производителей выпускать данный материал – как по причине усложнения процесса приготовления бетонной смеси, так и из-за повышенного износа оборудования.

Цена на фибробетон зависит от региона, где расположен объект строительства, марки бетона и требуемых объемов его производства, а также используемой фибры.

С использованием фибробетона изготавливаются фасадные и отделочные панели

Средняя стоимость рассматриваемого материала по состоянию на III квартал 2018 года составляет:

| Марка бетона | Тип используемой фибры | Средняя стоимость (по состоянию на сентябрь 2018 г.), руб/м3 |

|---|---|---|

| В 7,5 (М100) | полимерная | 2950 |

| В 10 (М150) | 3050 | |

| В 15 (М200) | 3150 | |

| В 20 (М250) | 3350 | |

| В 22,5 (М300) | 3450 | |

| В 25 (М350) | 3600 | |

| В 30 (М400) | 3900 | |

| В 35 (М450) | 4050 | |

| В 40 (М500) | 4200 | |

| В 7,5 (М100) | стальная | 3350 |

| В 10 (М150) | 3450 | |

| В 15 (М200) | 3510 | |

| В 20 (М250) | 3750 | |

| В 22,5 (М300) | 3850 | |

| В 25 (М350) | 4050 | |

| В 30 (М400) | 4350 | |

| В 35 (М450) | 4450 | |

| В 40 (М500) | 4600 |

Благодаря использованию специальных красителей и форм, панели, изготавливаемые из фибробетона, могут иметь различный цвет и фактуру

Из чего изготавливаются фасадные панели

Это композитные изделия, которые позволяют создавать хорошо вентилируемые фасадные системы. Их изготавливают из:

- Цемента, обладающего высокой влагостойкостью и хорошими прочностными характеристиками.

- Песка или другого мелкозернистого заполнителя.

- Фиброволокна. Это основной компонент, благодаря которому панели получили свое название. Фиброволокно является армирующим элементом, который значительно улучшает эксплуатационные характеристики готового изделия.

- Дополнительных присадок. В составе могут быть добавки, которые увеличивают морозостойкость, прочность, влагостойкость и другие параметры готовых изделий.

Если говорить о фиброволокне, то существует несколько его разновидностей: стальное волокно, асбестовое, полипропиленовое, базальтовое и стеклянное. Последний тип чаще всего используется для панелей этого типа. Дело в том, что стекловолокно отличается повышенной упругостью (прочность на изгиб такого материала составляет от 20 мПа), благодаря чему можно изготавливать панели даже изогнутых форм. Именно поэтому такие изделия также часто называют панелями из стеклофибробетона.

Готовые изделия отличаются:

- Высокой плотностью (не менее 1,5 г/см3).

- Небольшой массой (порядка 16-26 кг/м2).

- Ударной вязкостью (не меньше 2 кДж/м2).

На лицевой стороне панелей располагается покрытие, которые отличается повышенной устойчивостью к влаге и другим атмосферным явлениям. Кроме этого оно может быть выполнено в виде кирпичной, каменной или другой кладки. Но это далеко не все плюсы современных отделочным панелей.

Недостатки панелей из фибробетона

К счастью их всего три:

- Уязвимость в случае длительного контакта с водой. Несмотря на то, что фибробетон обладает хорошими показателями гидроизоляции, при долгом взаимодействии с влагой он начнет ее впитывать. Если показатели так называемого насыщения водой доходят до 10-20%, то это может спровоцировать деформацию элементов. А вот при 2% влаги никаких изменений не произойдет.

- Особенности монтажа. Это не самый страшный минус, но знать его нужно. Дело в том, что панели чаще всего довольно большие, поэтому их укладку нужно выполнять с напарником.

- Высокая стоимость. По сравнению с привычной шпатлевкой такие панели обойдутся, безусловно, дороже. Но благодаря разнообразию выбора и их характеристикам это вполне объяснимая разница в цене.

Что такое фибробетон

Фибробетон был изобретен в начале прошлого века в качестве альтернативы обычному, чтобы повысить его прочность на растяжение и ударную вязкость. Волокна в его составе, в отличие от стальной арматуры, можно равномерно распределить по массе бетона, придать им любую форму и изгибы. Также фибра увеличивает прочность на растяжение и сжатие, устойчивость к ударам и образованию трещин, морозостойкость, уменьшает истираемость. Сегодня материал получает все больше распространения, особенно в высотном и инженерном строительстве.

Характеристики бетона во многом зависят от вида фибры, добавляемой в раствор, ее совместимости с компонентами смеси, сцепляемости с цементом

Очень важно выбрать правильную концентрацию волокон и, перемешивая, равномерно распределить их по всему объему бетона

Наиболее распространенные виды фибр, их описание, а также плюсы и минусы мы разместили в таблице ниже.

Также возможно использование нейлоновой, вискозной, акриловой и асбестовой фибр. Но их волокна, несмотря на стоимость, применяются редко, так как они не обеспечивают достаточной прочности, устойчивости к ударам и деформациям, образованию трещин.

Для увеличения прочности фибру можно комбинировать с обычной стальной или стекловолоконной арматурой. Такой бетон называется комбинированным.

Фибробетон изготавливают на заводе либо непосредственно на строительной площадке:

- В заводских условиях компоненты смешивают с помощью роторных установок. Раствор подается по конвейерной ленте. Затем в него добавляют фибру. Вместе они поступают на ротор и в специальные формы.Такой метод помогает не только равномерно распределить фибру в смеси, но и направить ее в нужные стороны.

- На строительной площадке раствор готовят в бетономешалке. Сначала песок смешивают с цементом, затем в смесь добавляют фибру и еще раз все перемешивают. Только после этого необходимо вносить крупный наполнитель и воду.Смешивать фибробетон в бетономешалке нужно на 30-35% времени дольше, чем обычный.

Основные свойства фибробетона:

- Прочность на сжатие – В20-В60 (марки м250-М800)

- Прочность на осевое растяжение – Вt0,8-Вt3,2

- Морозостойкость – F50-F500

- Водонепроницаемость – W2-W12

- Плотность – 2200-2500 кг/м3 для тяжелого крупнозернистого, 1800-2200 кг/м3 – для мелкозернистого, до 1800 кг/м3 – для ячеистого

Фибробетон бывает также сверхпрочный, класса В60 и выше. Для его изготовления используется мелкомолотый цемент, добавки микрокремнезема и суперпластификаторов. Плюс растворы дополнительно уплотняются. Сверхпрочный бетон делают на основе стальной, базальтовой, углеродной фибры.

На сегодняшний день разработан специальный свод правил, помогающий правильно проектировать конструкции на основе сталефибробетона (СП 52-104-2006) и фибробетона с неметаллической арматурой (СП 297.1325800.2017). Они помогают рассчитать количество и концентрацию волокон в бетоне для тех или иных объектов, его прочность, трещиностойкость и другие показатели. В среднем расход фибры на кубометр бетонного раствора – 30-40 кг.

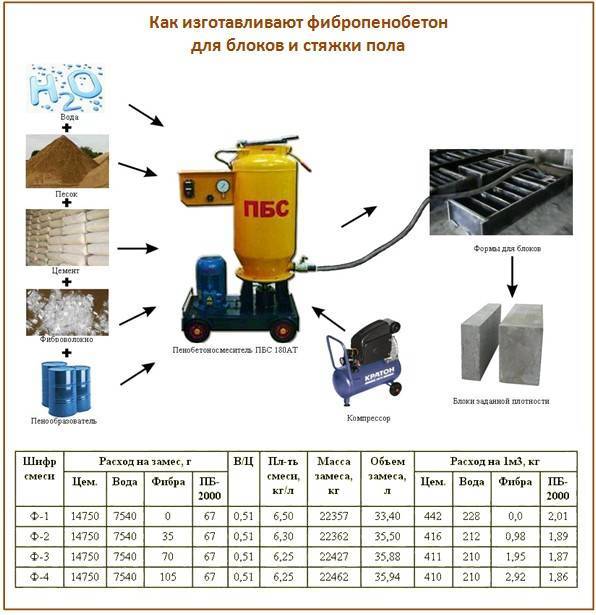

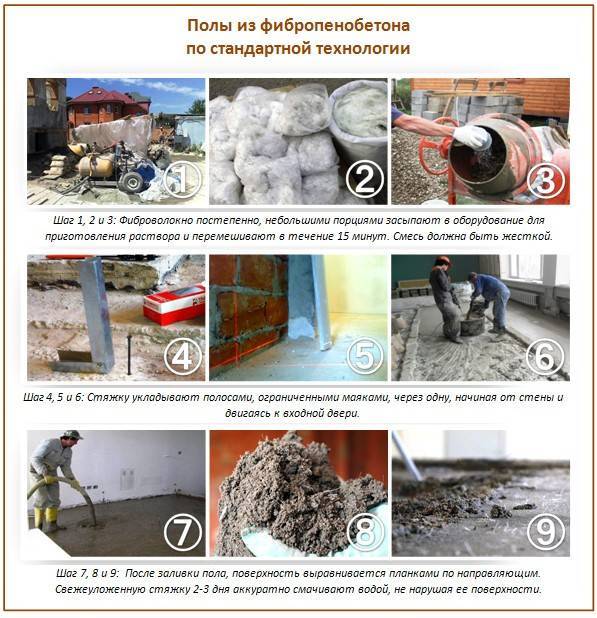

Как изготовить фибропенобетон в домашних условиях?

Вот как вы можете изготовить фибропенобетон для заливки полов, если у вас есть необходимое оборудование – фиброволокно добавлять можно двумя способами:

- Способ 1. Засыпаем в строительный миксер, в сухую смесь без воды – так волокно распределяется лучше. Просто во время перемешивания добавляем фибру частями.

- Способ 2. Добавляем прямо при замесе.

Итак, способ первый:

Шаг 1. Подключаем оборудование. Проверяем направление вращение – должно быть против часовой стрелки. Шаг 2. Заливаем воду (рассчитайте заранее, отталкиваясь от водопоглощения используемого песка) и запускаем. Шаг 3. Во время работы техники загружаем такие компоненты:

- Цемент.

- Песок.

- Пенообразователь 150-300 г.

- Фиброволокно 30-50 г.

И герметично закрываем люк. Сразу же нажимаем кнопку «Стоп» и за ней «Пуск», и отсчитываем время по таймеру. Шаг 4. Набираем по манометру давление 1,8 АТМ и закрываем кран подачи воздуха. Шаг 5. Дожидаемся окончания замеса примерно 3 минуты, и заливаем полы.

Способ второй:

- Шаг 1. Засыпаем в смеситель песок, чем сходу вяжем воду от предыдущей смеси.

- Шаг 2. Теперь – цемент, и тщательно перемешиваем все, пока смесь не станет однородного цвета. Это – ответственный этап.

- Шаг 3. Затворяем смесь водой по выбранной рецептуре. Снова все перемешиваем, пока не получится однородная пластичная масса.

- Шаг 4. Добавляем фиброволокно, ровно 0,1% от массы пенобетона. К слову, дозировку вы можете менять в зависимости от нужного итогового качества. При перемешивании фиброволокно само распределится по всей смеси.

В чем и преимущества такой добавки: фиброволокно не нужно заранее распушивать или смешивать с водой. А вот сочетать с другими добавками – легко.

Есть к изготовлению таких полов и свои нормы. Так, это требования ГОСТ 25485 – 89 «Бетон ячеистый» и ГОСТ 13.015.0 – 83.

Фибропенобетон для заливки пола изготавливается быстро и просто. Вот почему сегодня строительные бригады берут за такие полы всего около 2500 руб/м 3 . Кроме того, для такой технологии также не нужна дополнительная рабочая сила или сложная техника – все куда проще.

Заливать полы нужно при помощи специальной мобильной установки с производительностью 2-6 м 3 /час. Шланги должны быть до 30 м по вертикали и до 60 м по горизонтали – чтобы раствор нигде не застревал.

В качестве дополнительной защиты от растрескивания можете использовать маячки из влагостойкой фанеры. Ставьте их с шагом 1-2 метра. После заливки смело можете оставить прямо в полу – так они будут играть роль демпфирующих швов.

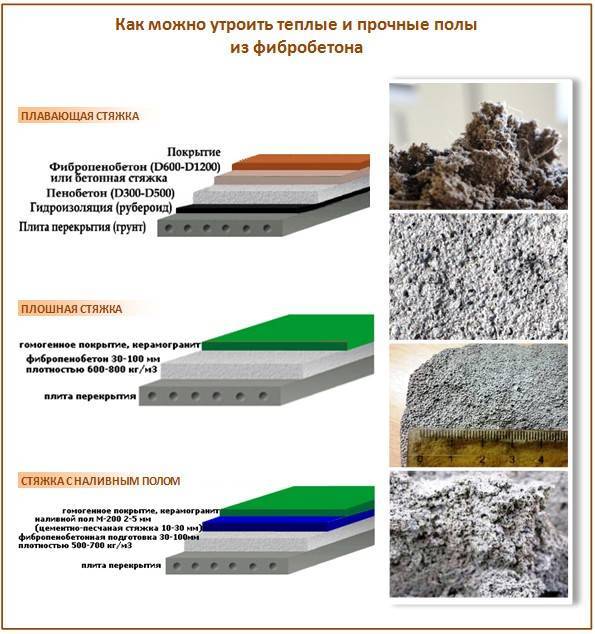

Теперь важно создать стяжке правильный температурно-влажностный режим, а именно – накрыть бетон полиэтиленовой пленкой. Через неделю, при температуре 22°С, пенобетон наберет до 70% марочной прочности. В итоге на поверхности перекрытия получается однородный монолитный слой, который легко скрадывает все неровности, достаточно теплый и экологичный

Как утверждают опытные строители, ходить по фибропенобетонным полам можно уже на четвертый день, а полную прочность такое основание набирает через 28 дней

В итоге на поверхности перекрытия получается однородный монолитный слой, который легко скрадывает все неровности, достаточно теплый и экологичный. Как утверждают опытные строители, ходить по фибропенобетонным полам можно уже на четвертый день, а полную прочность такое основание набирает через 28 дней.

Вот пример, какой такой пол устраивают на неровном основании:

К слову, наиболее эффективным считается комбинированный вариант, когда для нижнего теплоизоляционного слоя используется фибропенобетон с плотностью 300-500 кг/м 3 , а в качестве верхнего – с параметрами 600-1200 кг/м 3 . А вот для реконструкции зданий используют фибропенобетон плотностью 800 кг/м 3 , благодаря чему полы в квартирах получаются теплыми и ровными.

А для большего утепления их еще заливают так:

Фибропенобетон в качестве финишной стяжки для полов хорош также тем, что достаточно легок и не создает дополнительной нагрузки. Вас также порадует тот факт, что никакого пылеобразования такая стяжка не дает, и работать с ней очень удобно.

Технология изготовления бетона

Фибробетон может быть приготовлен как по стандартной промышленной технологии, так и своими руками. Второй способ – своими руками – имеет особенности. Процесс изготовления требует применения бетономешалки и дробилки. На первом этапе происходит расчет и дробление исходного материала. Песок и цемент может добавляться как после измельчения, так и в процессе перемешивания. В первом случае равномерное распределение фибры происходит быстрее в отличие от второго варианта, который требует большего количества времени.

Именно качественное распределение арматуры по всему объему раствора – это ключевое условие его качества. Изготавливая бетон своими руками, следует контролировать отсутствие скоплений фибры. С этой целью замешивание должно длиться на 30-50% дольше обычного. В процессе необходимо иногда проверять качество раствора. При соблюдении инструкции созданный бетон будет идентичен промышленному.

Преимущества и недостатки

У фибробетона, как и у любого другого строительного материала, имеются достоинства и недостатки. К положительным сторонам можно отнести следующее:

- применение фибры для армирования значительно уменьшает финансовые траты на строительстве, так как не нужно отдельно приобретать армирующую сетку, каркас;

- уменьшается расход бетонной смеси;

- у фибробетона отличные адгезионные качества;

- строительный материал не растрачивает свои технические характеристики даже по окончании срока службы, потому что фибра воздействует на материал, и он приобретает вязкую структуру;

- можно использовать в пенобетонных и в газобетонных конструкциях;

- фибра делает пенобетон более прочным и надежным.

Усиленный композит имеет длительный срок службы, чем его аналоги. При этом он не теряет свои характеристики в течение этого времени.

Имеется у фибробетона и ряд недостатков. Главный минус — дополнительные расходы, так как при производстве используется дорогое сырье. Но все это вполне окупается, так как полученный материал будет обладать уникальными эксплуатационными свойствами, механической прочностью и долговечностью.

Как производят фибробетон в промышленном варианте и непосредственно на площадке

Фибробетонные архитектурные элементы производят на промышленном оборудовании. Для изготовления конструкций используют синхронно работающие механизмы нарезки металлической фибры и бетоносмеситель. Полученная смесь поступает в заливочные формы.

Для улучшения качества изделий в смесь добавляют пластификаторы

Фибробетон можно приготовить и непосредственно на стройплощадке. Для этого просеянная через сито фибра смешивается песком и наполнителем. После в сухую смесь вводится цемент и вода с пластифицирующими добавками.

Полученный состав тщательно перемешивается и заливается в формы или опалубку

Способы изготовления фибробетона

Технология производства проста и сложна одновременно. Волокна добавляются в цементный раствор партиями. То, как это делается, зависит в основном от инертного материала. Если в состав входят стальные волокна, цементная смесь перемешивается в обычных бетономешалках.

Очень важно подобрать совместимые элементы и соблюсти их точные пропорции. Кроме того, процесс смешивания должен обеспечивать равномерное распределение волокон в бетоне

С другой стороны, полимерные композиции, а также добавки из стекловолокна требуют специального оборудования для смешивания. Замешивание обычно производится путем напыления на рабочую поверхность смеси из измельченных стекловолокон и мелкозернистого бетона.