Технические характеристики и свойства

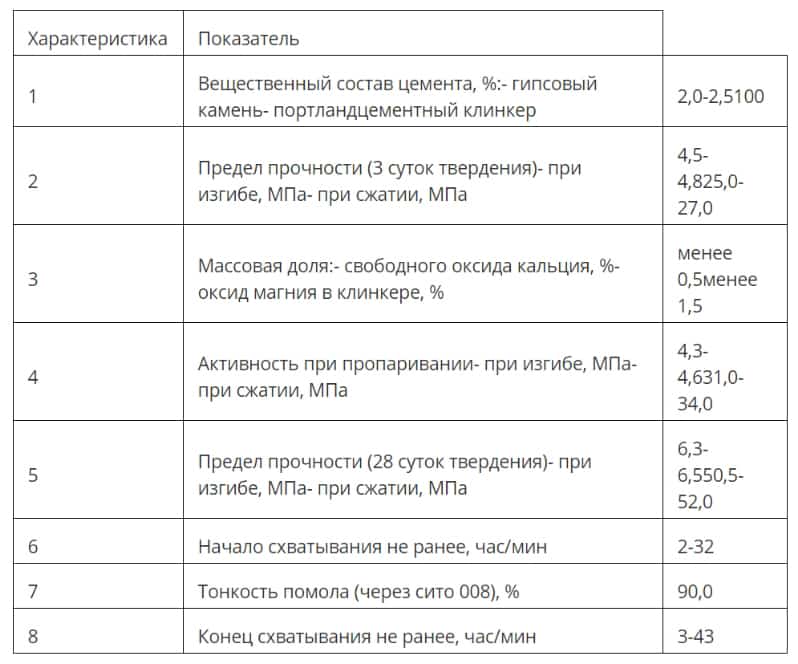

Для шлакопортландцемента свойственно длительное схватывание. Для набора прочности может понадобиться 7-10 месяцев. При этом должны соблюдаться плюсовая температура и высокая влажность.

Характеристики композитного вяжущего выглядят так:

| Плотность | Насыпная — 2,7-3,1 гр/см³, объемная — 880-1250 кг/м³. |

| Прочность на сжатие | Марочная прочность находится в пределах М200-М500. |

| Выносливость | Хорошая водостойкость, сохраняет качество при взаимодействии с сульфатами. Но низкая устойчивость к морозам. |

| Жаростойкость | Допустимо нагревание до +850 градусов по Цельсию. |

На основе перечисленного можно выделить следующие достоинства материала:

- относительно низкая стоимость;

- высокая стойкость к огню, влаге, внешним условиям, агрессивным средам;

- малый удельный вес ЖБИ сравнительно с аналогами из портландцемента.

Однако существуют ограничения по применению цемента со шлаком. Это обосновано низкой стойкостью монолита к минусовой температуре. Этот момент можно исправить путем пропаривания железобетонных изделий. Также отмечается, что после вскрытия заводской упаковки материал сохраняет характеристики в течение всего 40-45 дней.

Каменные конструкции из шлакобетона служат примерно 30-40 лет без изменений, далее требуется ремонт, профилактические мероприятия для предупреждения разрушительных процессов.

Область применения

В России вяжущий композит востребован меньше, чем в Европе. Спрос составляет около 20 % на фоне портландцемента. Рассмотрим, для чего пригоден цемент со шлаком:

- Бетон. Приготовление бетонного раствора гарантированной прочностью на сжатие класса В15-В30.

- ЖБИ. Производство железобетонных плит перекрытия, сборных панелей, колонн, конструктивных элементов здания, транспортных сооружений и магистралей, армированных труб.

- Монолит. Возведение каркасных домов, отливка несущих конструкций (фундамент, вертикальные, горизонтальные и наклонные элементы здания). Здесь в раствор добавляются присадки для ускорения схватывания бетона.

- Ровнитель. Изготовление смесей и растворов для оштукатуривания стен, для кладочных работ из блоков. Допустимо производство блочных изделий для возведения стен.

- Декор. Отливка изделий для благоустройства территорий (тротуарная плитка, бордюры, брусчатка).

Шлакопортландцемент используют для строительства сооружений наземного, подземного и подводного расположения. В зависимости от класса прочности выделяют три типа бетонов:

- до В20 — теплоизоляционные работы;

- до В35 — несущие конструкции;

- свыше В35 — перекрытия, перегородки, наружные стены, перемычки с армированием.

За счет малого удельного веса материал актуален в частном секторе и для реализации масштабных проектов. Реже шлакобетон применяется для укладки дорожного полотна.

Где применяют цемент со шлаком

Сфера использования цемента этого вида аналогична сфере использования портландцемента:

- Производство тяжелых бетонов классов прочности В15-В30.

- Производство сухих строительных смесей.

- Изготовление плит перекрытия, бетонных панелей, колонн, балок, ригелей и других несущих конструкций зданий и сооружений, в том числе предварительно напряженных.

- Монолитное жилое и коммерческое возведение объектов.

- Производство элементов благоустройства территорий: тротуарная плитка, бордюрные камни, брусчатка.

- Все виды малоэтажного частного строительства: заливка: фундаментов, стен, плит перекрытия, стен и перекрытий погребов и т.п.

Цемент со шлаком пропорции для бетона

Изделия полнотелого типа демонстрируют повышенную плотность. Однако это сказывается на весе и конструкционных свойствах. Из недостатков полнотелых блоков — низкая теплоэффективность. В большинстве случаев из такого сырья создают несущие конструкции разного назначения. В зависимости от назначения шлакобетон может быть лицевым и рядовым. Книги по строительству и ремонту. Шлакобетон на топливных и металлургических шлаках — хороший и очень дешевый конструктивный материал для строительства одноквартирных домов.

Первая разновидность имеет одну или 2 облицовочные поверхности, а рядовые применяются для основных кладочных работ. Как уже говорилось раньше, при выборе состава можно использовать различные вяжущие добавки.

Тип этих компонентов определяет торговую марку и свойства материала:. Конструкции также могут быть стеновыми или перегородочными.

Шлакобетон и шлакощелочной бетон: сырьё и способы их производства

При строительстве малоэтажных сооружений невысокие нагрузки на стены позволяют существенно расширить ассортимент материалов, из которых можно возводить стеновые и другие строительные конструкции. Это относится и к шлакобетону, который хоть и принадлежит к категории тяжёлых бетонов, но имеет гораздо меньший вес, чем аналоги на традиционных заполнителях – гравии и щебне природного происхождения. Из молотого шлака может быть изготовлен и полноценный вяжущий компонент – шлакощелочной цемент, способный качественно заменить традиционный портландцемент.

Требования к шлаку

Шлак – это сопутствующий продукт, представляющий собой сплав различного рода оксидов, образующийся при высокотемпературной обработке сырья. В зависимости от состава сырьевых материалов шлак может быть основным или кислым.

Для производства шлакобетона подходит не любое сырьё. Основным требованием к шлаку является отсутствие в сплаве оксидов химических соединений, отрицательно воздействующих на характеристики получаемого строительного материала. Особые требования предъявляются и к чистоте шлака. Он должен быть свободен от земли, глины, золы и иного мусора.

Для производства шлакобетона применяют шлаки металлургической и топливной промышленности.

Желательно, чтобы при хранении шлак около трёх раз перемещали с места на место. Такая мера позволяет достигнуть высокой степени очистки материала от примесей извести и серы.

Предназначенный для производства бетона шлак не менее полугода должен храниться на открытом воздухе. За этот период материал приобретает необходимые свойства, а под воздействием атмосферных осадков он освобождается от вредных компонентов.

Шлаки остаются пригодными для производства шлакобетона до тех пор, пока сохраняется их кристаллическая структура и не проявляются признаки распада, которые возникают при переходе одних соединений материала в другие под влиянием влаги и газов, находящихся в воздухе. Новые соединения имеют больший объём, чем первоначальные, поэтому такой переход сопровождается растрескиванием и разрушением кусков шлака.

Особенности изготовления шлакобетона

В зависимости от размеров зерен шлак для шлакобетона разделяют на щебень, имеющий фракцию 5-40 мм, и песок с гранулами до 5 мм. Применение шлакового песка повышает такие показатели бетона, как прочность и плотность. Благодаря использованию шлакового щебня получают более лёгкий бетон с высокими теплоизоляционными свойствами, но более низкими прочностными характеристиками.

https://youtube.com/watch?v=xdzMWQ4-SbY

Для приготовления шлакобетона используют два вида сит: с крупными (40 х 40 мм) и мелкими (5 х 5 мм) ячейками.

- Для изготовления наружных стен для бетона берут 7 частей крупного и 3 части мелкого шлака.

- Для внутренних стен пропорция фракций будет несколько иной: 6 частей крупных зёрен и 4 части мелких.

Увеличить прочность шлакобетона можно заменой пятой части самой мелкой фракции на обычный песок и исключением из состава смеси наиболее крупных зёрен шлака.

Для снижения стоимости сооружения из шлакобетона возможно использование в его составе сочетания двух вяжущих компонентов: цемента и глины, цемента и извести. Оптимальные пропорции компонентов вяжущего в шлакобетоне: цемент – не менее 2/3 от объёма вяжущего, известь – не более 1/3.

Добавки глины и извести не только удешевляют строительство, но и делают стены более сухими и тёплыми. Известковый шлакобетон, вяжущее которого состоит из 1/3 извести и 2/3 глины, твердеет гораздо дольше цементного, но в дальнейшем он имеет более высокие прочностные характеристики.

Перед установкой перекрытий со времени сооружения стен из известкового шлакобетона должно пройти не менее трёх месяцев. Такие стены необходимо начинать возводить в начале тёплого периода года, чтобы успеть закончить работы до наступления морозов.

Технология производства

Цемент со шлаком пропорции для бетона может предполагать разные – все зависит от требуемых характеристик и параметров, условий эксплуатации итоговой конструкции. Обычно в составе шлакоцемента есть три компонента: клинкер, гипс и шлак. Но есть шлаковый бесклинкерный цемент, в котором объем шлака может достигать 90%. Такой материал стоит меньше, но сфера применения его достаточно ограничена.

Процесс производства шлакового цемента простой:

- Высушивание шлака до уровня влажности менее 1%. В общем объеме материала его доля может варьироваться в пределах от 20 до 80%.

- Тщательный помол шлака с гипсом и клинкером в мельнице до получения тонкодисперсного гомогенного порошкообразного вещества. Одновременно осуществляется смешивание материалов и доля гипса не должна быть больше 5%.

Класс шлакоцемента определяется видом шлака – он бывает гранулированным, кислым, основным. На прочность влияет не столько физическая структура, сколько химическая формула. Гранулированные шлаки стоят меньше, но нужно помнить, что созданный на их основе раствор будет твердеть дольше обычного и в смесь шлак не стоит вводить в объеме более 50%.

Сферы применения портландцемента со шлаком

Цемент со шлаком применение нашел в самых разных сферах. Часто используют его в строительстве подводных железобетонных конструкций, на которые будет постоянно влиять водная среда. Также материал актуален для создании сухих смесей для производства панелей для стен, других конструкций. Этот тип цемента по характеристикам соответствует портландцементу марки М500.

Шлакобетон ценят за небольшой удельный вес, поэтому часто применяют на серьезных объектах. Таким образом удается существенно снизить нагрузку на конструктивные части и фундамент, сэкономить финансы и время при монтаже плит больших габаритов (за счет пониженной массы).

Основные сферы применения шлакобетона:

- Создание монолитных/сборных элементов в промышленном/частном строительстве

- Создание конструкций с необходимостью ускоренного твердения

- Производство бетонных коммуникационных труб

- Работы по монтажу дорог, где актуально быстрое схватывание раствора

- Строительство мостов, эстакад

- Замес растворов для кладки, оштукатуривания

Когда готовится цемент со шлаком, пропорции для бетона, нужно учитывать одну особенность – несмотря на все положительные свойства материала, через 3-4 десятка лет качество монолита резко снижается. Об этом моменте нужно помнить и вовремя принимать меры по предупреждению деформации конструкций/зданий.

Выбор сырья и особенности хранения

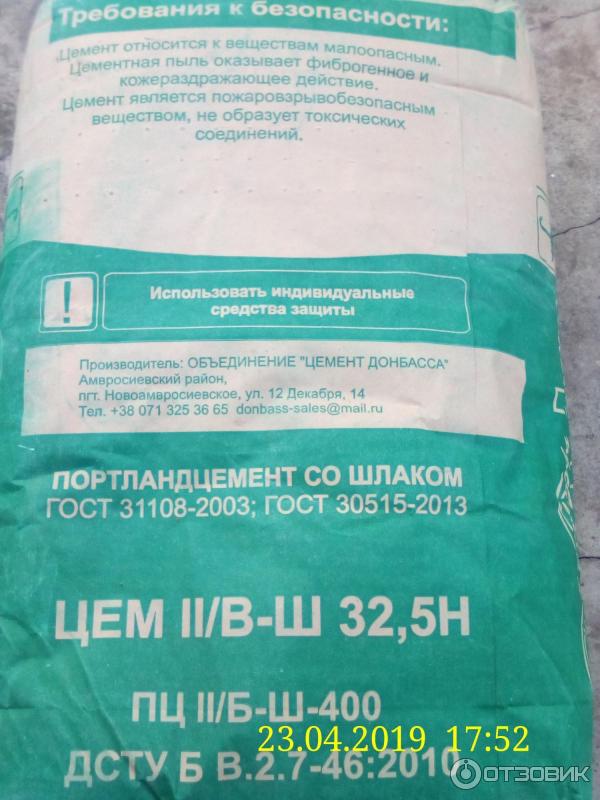

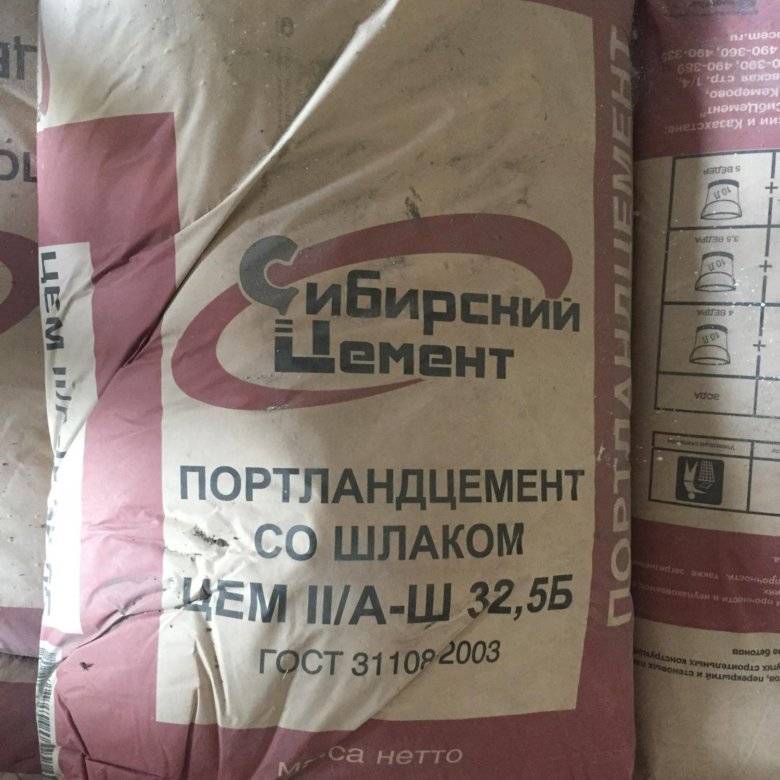

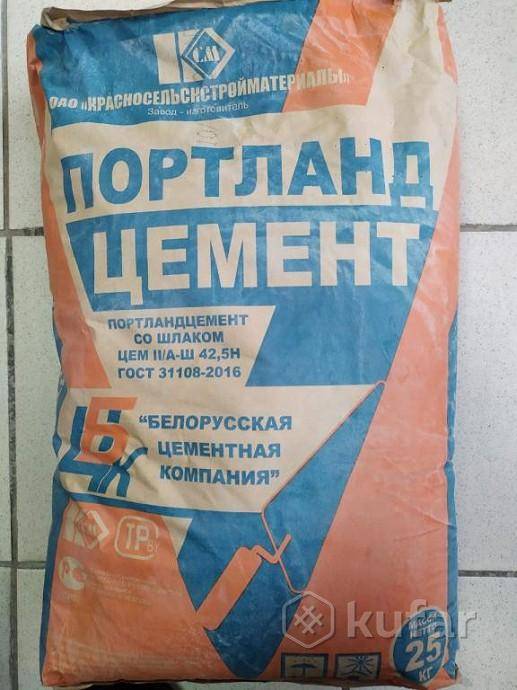

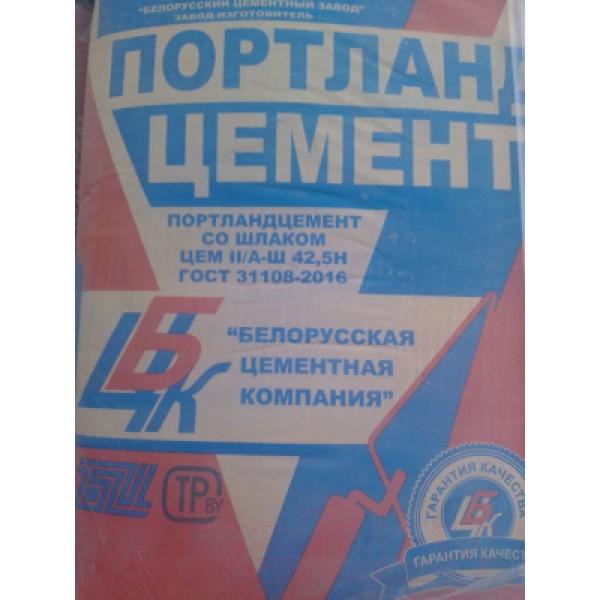

Производство шлакоцемента регулируют ГОСТы 10178-85 и 31108-2003: первый определяет марку прочности, второй – класс. При выборе материала ориентироваться лучше всего на лабораторный анализ.

Портландцемент со шлаком – что это такое?

Гидравлическое вещество портландцемент с вяжущими свойствами, твердеющий не только на воздухе, но и в воде, успешно применяется в строительстве уже более двух столетий

Портландцемент со шлаком представляет собой смесь гипса, измельченного в порошок цементного клинкера и гранулированного бетонного шлака.

Шлаковые бетонные гранулы долгое время утилизировались как отходы. Но на практике, когда их попробовали добавлять в цемент, оказалось, что намного улучшились свойства этого материала, благодаря легким, долговечным гранулам.

Из портландцемента со шлаком сооружаются подземные, наземные, подводные конструкции, отличающиеся высокой прочностью.

Особенности материала

Портландцемент со шлаком представляет собой сухую смесь, состоящую из нескольких компонентов, производимую методом их тонкого помола. Показатели прочности материала еще больше увеличиваются при добавлении в него стекла, соды.

Портландцемент со шлакоблоком незаменим там, где требуется повышенная устойчивость к агрессивным средам — воздействию химических веществ, морской воды.

Этот материал, в отличие от других видов цементных составов, при создании монолитных конструкций исключает появление деформационных трещин во время застывания раствора.

Самый востребованный вид портландцемента со шлаком состоит из смеси:

- гидросиликата Calcium;

- измельченного металлургического шлака;

- щелочного металла;

- гидроалюмосиликата.

Такой материал обладает минимальной пористостью. Поэтому мало поглощает влаги, устойчив к низким температурам. Если к нему на этапах приготовления добавлять соответствующие компоненты, то улучшатся такие эксплуатационные свойства:

- морозоустойчивость;

- повышенная скорость затвердения;

- высокая коррозийная устойчивость;

- жаростойкость достигается до 800С;

- безусадочность.

Что такое шлак

В бытовом понимании слово «шлак» часто вызывает негативные ассоциации, как и термин «отходы производства». Кажется, что это какой-то второсортный (а то и вообще токсичный) материал, которому место не в бетоне, а на свалке. Но это не так.

При изготовлении бетона используют шлак двух видов:

- Металлургический (доменный) по ГОСТ 5578-2019

- Топливный (золошлак) по ГОСТ 26644-85

Давайте рассмотрим каждый из них подробнее.

Металлургический (доменный) шлак

Чтобы понять, что из себя представляет такой материал, нужно сначала кратко рассмотреть технологию выплавки чугуна и стали.

Как известно, медь, алюминий и прочие металлы получают из соответствующих руд. Но в составе руды эти металлы находятся не в чистом виде, а в составе соединений-оксидов: CuO, Al2O3 и так далее. Чтобы извлечь материал из руды, его нужно восстановить до простого вещества. Для этого руду смешивают с коксом, а затем нагревают эту смесь до температур свыше 1200-1500°C.

В ходе выплавки протекает различные химические реакции, которые мы не будем подробно рассматривать. Но в результате в доменной печи образуется своеобразный «пирог»: снизу – восстановленный металл в жидком виде, а сверху – пустая горная порода (по сути, рукотворная лава). Этот верхний слой и называют шлаком.

Расплавленный шлак сливают в отвалы и оставляют охлаждаться в естественных условиях или заливают водой для ускорения процесса. Жидкая масса застывает в виде валунов, которые можно дробить на щебень и песок. Этот процесс похож на то, как в природе из магмы образуются разные горные породы.

Металлургический шлак имеет достаточно высокую прочность. Ведь, по сути, это просто расплавленный и заново отвердевший камень. Именно его используют при производстве прочного шлакобетона.

В таблице ниже вы можете увидеть, какие материалы получаются на основе металлургического шлака и как они применяются при изготовлении бетона:

Топливный шлак (золошлак)

Такой материал получают при сжигании твердого топлива: каменного или бурого угля, реже – торфа, горючего сланца или древесины. Бетон на его основе еще иногда называют золобетоном.

Как и железная руда, уголь – это не абсолютно чистый материал. Помимо собственно угля, в нем есть разные минеральные примеси.

Например, в составе угля можно обнаружить:

- Глинистые минералы

- Аргиллиты

- Алевролиты

- Карбонаты

- Гипс

Если говорить проще, то это те минералы, из которых состоят разные горные породы – в первую очередь осадочные. В отличие от угля, который представляет собой органическое вещество, они не сгорают в печи. Этот остаток называют золошлаковой смесью.

В ее состав входят два компонента:

- Собственно шлакЭто неорганический остаток в виде камешков или сыпучего песка.

- ЗолаЭто мелкодисперсный материал, который внешне похож на тонкий порошок или пыль.

Есть еще так называемая зола-унос (летучая зола). Это материал с размером частичек не более 0,14 мм. Он настолько мелкий и легкий, что при сжигании угля уносится дымом в воздух и оседает на воздухоочистительных фильтрах. Летучая зола сама обладает вяжущими свойствами, поэтому ею могут частично или даже полностью заменять цемент.

В зависимости от исходного угля топливный шлак может быть:

- Каменноугольным

- Буроугольным

- Торфяным

- Сланцевым

Самой качественной считается каменноугольная разновидность, особенно если ее получают при сжигании антрацита. Только из такого шлака можно получить действительно качественный бетон. Но найти его можно не во всех регионах. В этом плане повезло, например, жителям Кемеровской области – лидера по добыче каменного угля в России.

В большинстве других областей шлак получают сжиганием бурых углей, торфа и сланцев. Бетон на их основе получается не очень прочным, чувствительным к воздействию влаги и перепадам температуры.

Давайте подведем небольшой итог всему сказанному выше:

- Под словом «шлак» могут понимать очень разные по своим свойствам материалы. Так, металлургический шлак часто имеет вид щебня или песка. А топливный шлак состоит в основном из очень мелкой золы.

- Наиболее качественный шлакобетон получается на основе доменного шлака. Но этот материал можно найти только в тех районах, где занимаются добычей железной руды (например, в Курской и Мурманской областях, в Карелии и на Урале).

- Топливные шлаки образуются повсеместно: на крупных ТЭЦ, в частных котельных и даже в печках частных домов, отапливаемых углем. Именно из них чаще всего делают шлакобетон и шлакоблоки для нужд частного строительства. Поэтому в статье мы будем делать упор на этот материал.

В продолжении текста мы развеем – или подтвердим – некоторые популярные мифы, связанные со шлакобетоном и изделиями из него.

Сфера применения и свойства шлака

Говоря о том, что такое шлак, стоит сказать о сфере применения этого материала. Чаще всего в строительстве используется граншлак разного диаметра:

- Более крупные гранулы используются при изготовлении шлакоблоков, отличающихся износоустойчивостью, меньшим весом и повышенными показателями тепло- и влагоизоляции. Также крупный граншлак применяют при возведении фундамента (в качестве подложки), укреплении насыпей, обработке краев водоемов.

- Из шлака более мелкой фракции можно сделать добавку для бетона или асфальта.

- Пыль и самые мелкофракционные частицы применяют в качестве добавок при производстве тротуарной плитки и минваты.

- Крошка добавляется в строительные смеси для повышения прочностных характеристик составов. Также крошку применяют для заполнения пустот в стенах.

По цвету, вторичное сырье может быть самым разным, начиная от насыщенного черного, заканчивая белым цветом. Нередко встречаются материалы перламутрового или сиреневого оттенка.

Плотность шлака колеблется в зависимости от компонентов, входящих в его состав.

| Оксид | Плотность, г/см3 |

| Кальция | 3,4 |

| Магния | 3,65 |

| Кремния | 2,26 |

| Железа | 5,7 |

| Марганца | 5,4 |

Соответственно, если измерять этот показатель в «кубах», то эти значения будут колебаться от 800 до 3 200 кг на метр кубический.

Удельный вес сырья (то есть масса его вещества) составляет от 2,5 до 3,6 г/см3. Приблизительно такими же показателями отличаются природные породы камней. Однако стоит учитывать, что удельный вес шлака может отличаться в зависимости от вида сырья:

- У шлакобетона этот показатель составит порядка 2-2,4 т/м3.

- Удельный вес кускового шлака колеблется от 2,1 до 2,8 т/м3.

- Если используется вторсырье в виде щебенки, то вес материала будет самым наименьшим от 1,05 до 1,6 т/м3.

Кроме этого, свойства вторичного сырья определяются его типом. Сегодня в металлургии выделяют четыре основных вида шлака: черный, цветной, топливный и химический.

Что такое шлаковые цементы и где они применяются

Если измельчить и смешать цементный клинкер, гипс и гранулированный шлак в выверенной пропорции — получится гидравлическая вяжущая субстанция — шлаковый портландцемент

При создании данной смеси главное внимание уделяется не столько физической структуре исходного сырья, сколько его химическому составу. Правильно подобранные основные или кислые шлаки обеспечат качественный вяжущий гидравлический эффект и стабильное, полное застывание

Клинкер выступает в роли активизатора твердения шлаков при контакте с водой, благодаря наличию гидрата окиси кальция.

Существует также шлаковый бесклинкерный цемент — в нем отсутствует клинкер, а массовая доля шлака достигает 90%. Он дешевле, но и имеет более ограниченную область применения: к примеру, не подходит для работ с фундаментом.

Процесс производства состоит всего из двух этапов:

- Высушивание шлака до влажности меньше 1 %. его доля в общем соотношении компонентов не должна выходить за пределы диапазона 20-80 %.

- Измельчение с клинкером и гипсом в мельнице до состояния гомогенного тонкодисперсного порошка. Параллельно происходит и смешивание, доля гипса не должна превышать 5 %. При изготовлении минерального порошка для асфальтобетона используется такой же метод измельчения.

Портландцемент от шлакопортландцемента отличает отсутствие в смеси гипса. Свое название материал получил от острова Портленд — на нем ведется добыча природного камня, на который очень похож ПЦ, благодаря своему бледному серо-зеленоватому оттенку.

Особенности шлакощелочного бетона

Шлакощелочной портландцемент получают благодаря использованию щелочных металлов. Высоких показателей прочности удалось достичь добавлением различных щелочей: соды, стекла и ряда других.

Шлакощелочной портландцемент нашел свое применение при производстве железобетонных элементов с высоким показателем устойчивости к химически агрессивным веществам. Класс таких бетонов является незаменимым при строительстве массивных конструкций. Это связано с тем, что при производстве крупных бетонных элементов, в основе которых лежит портландцемент, происходит выделение большого количества тепла, и температура конструкции может достигать отметки в 80°С. При слишком быстром охлаждении объекта могут образовываться деформационные трещины. Использование шлакощелочного бетона позволяет избежать возникновения данной проблемы.

Наиболее популярным является класс шлакощелочного цемента на основе соединений щелочных металлов с преобладанием гидросиликатов кальция и гидроалюмосиликатов и молотого металлургического шлака.

Шлакощелочной цемент позволяет производить конструкции с меньшим количеством капиллярных пор. Данное свойство способно снизить водопоглощение и повысить морозоустойчивость бетона, способствуя росту эксплуатационных качеств строительной конструкции. За первые сутки материал набирает 30% прочности, которая в дальнейшем способна достичь отметки в МПа.

Данный класс бетона устойчив к воздействию агрессивных сред: сульфатов, кислот, хлоридов и морской воды. Возможность управлять свойствами цемента на различных стадиях структурообразования позволила получать вяжущие со специальными свойствами: морозо- и жаростойкие, безусадочные, с повышенной коррозионной устойчивостью, с высокой скоростью твердения, тампонажные.

Виды

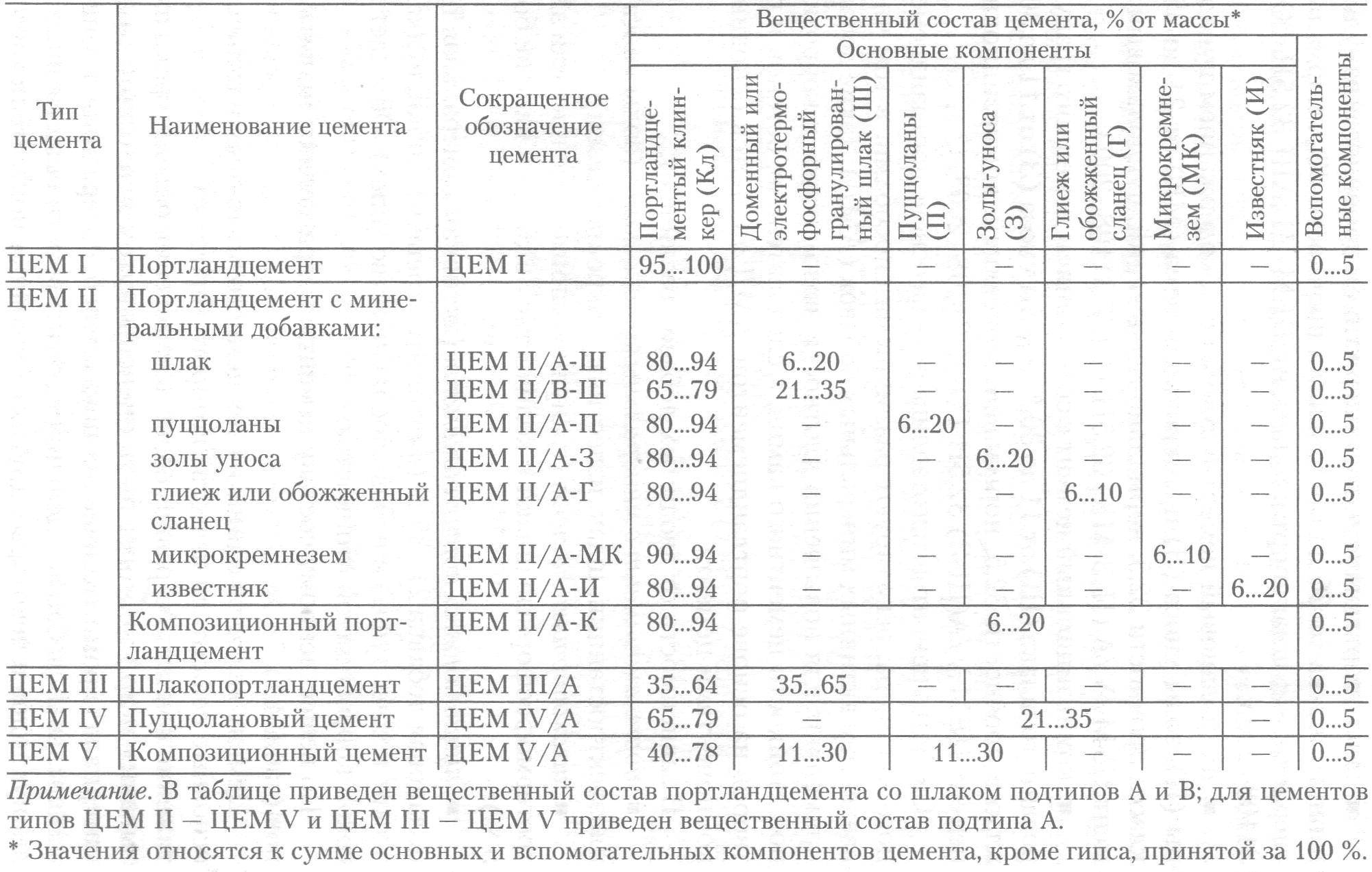

Мы уже немного затронули вопрос о видах портландцемента, которые отличаются по минеральному содержимому. Еще есть несколько классификаций, по которым различают порошковые составы с приставкой «портланд».

Так, составы делят на цементы с добавками и без. Смеси без добавок используют при строительстве в неагрессивных условиях. А присадки применяют для улучшения качеств бетона. Если нужна водонепроницаемость, обрабатывают гидрофобными средствами

Если важно, чтобы бетон был прочный, застывал быстро без усадки с растрескиванием – используют армирующие волокна

Другая классификация делит составы по скорости схватывания, а также характеристикам стойкости к разным агрессивным воздействиям:

- Быстросхватывающийся раствор. Здесь используют марки М400 и М500. Такой состав твердеет через 3 дня. Это качество подходит российскому менталитету, когда хочется уже построить и отдыхать.

- Пластифицированный цемент с добавками, которые замедляют твердение, улучшают текучесть. Такие растворы делают для транспортировки или для удобства заливки.

- Раствор нормального схватывания. Это бездобавочная смесь, которую готовят в соответствии с ГОСТом.

- Гидрофобный портландцемент используют в местах повышенной влажности. Это может быть строительство гидросооружений, подтопляемых фундаментов или бассейнов. Добавки помогают бетонному составу противостоять воздействию воды.

- Сульфатостойкий. Такой материал хорош для строительства на кислых почвах. Из него изготавливают сваи, фундаменты. Специальные химические присадки делают постройки устойчивыми к коррозии.

- Специальный раствор, который позволяет тампонировать (защищать) нефтедобывающие скважины в период их строительства от воздействия грунтовых вод.

- Расширяющийся раствор нужен там, где трудно сделать заливку механическим путем. Он заполняет трещины самостоятельно, при расширении. Увеличение объема строительного состава происходит за счет внутренних химических реакций.

- Шлокопортландцемент имеет повышенное содержание металлических частиц из доменных шлаков. Бетон получается жаростойкий, но не устойчив к морозам. Этот вид стройматериала подходит для подземного, подводного строительства или на высоте.

- Белый «портланд» изготавливают из белых минералов (каолиновой глины, мела, чистого известняка). Этот тип подходит для производства цветных бетонных изделий, для архитектурного строительства. Белый «портланд» обладает уникальным свойством создавать идеально гладкую поверхность.

- Шлакощелочной имеет в составе щелочи, шлаки, глину. Он устойчив к температурным колебаниям, агрессивным средами. Шлакощелочной бетон отличается гидрофобными (водоотталкивающими) свойствами.

- Пуццолановый. Этот вид обладает повышенной апатией к воде. Вернее, он ее вообще игнорирует. С легкостью застывает даже в ее присутствии. Этот вид используется для постройки бассейнов, емкостей для воды, объектов, которые контактируют с морской, хлорированной водой.

На мешках портландцемента, разные его виды маркируют буквами. Например:

- ШПЦ – шлокопортландцемент.

- БЦ – белый цемент.

- СС – сульфатостойкий.

- ПЛ – пластифицированный и т.д.

Технология производства

Такой материал производят с использованием доменного шлака, который представляет собой вторичный продукт металлургического производства. Класс данного материала определяется качеством исходных материалов клинкера и доменных шлаков. Клинкер исполняет роль активизатора шлаков в составе шлакоцемента.

В основе технологии производства лежит принцип высушивания шлака в сушилках до получения показателей влажности не более 1%. Затем клинкер, шлак и гипс загружается в бункер цементной мельницы, и измельчается до гомогенного тонкодисперсного порошка.

Класс шлакоцемента зависит и от используемого вида шлака: это могут быть основные, кислые, гранулированные и негранулированные шлаки. Особое значение в определении прочности имеет не физическая структура, а химический состав. На данной закономерности основывается правило выбора сырья. С экономической стороны предпочтение стоит отдать гранулированным видам, в связи с тем, что использование негранулированных масс усложняет производственный процесс. Цемент со шлаком, который получается в результате, затвердевает медленнее обычного, потому что содержание шлака в нем варьируется в пределах 20-80% общей массы.

При изготовлении портландцемента используют сито с крупными (40х40 мм) и мелкими (5х5 мм) ячейками.

Шлаковый портландцемент изготавливают, используя два вида сит: с мелкими (5х5 мм) и крупными (40х40 мм) ячейками.

- При использовании материала для наружных стен соединяют крупный и мелкий шлак в соотношении 7:3.

- Для внутренних стен в пропорции 4 части мелких зерен и 6 частей крупных.

- Для увеличения прочности материала заменяют пятую части самой мелкой фракции обычным песком и исключают из состава наиболее крупные зерна шлака.

- Благодаря использованию сочетаний 2-х вяжущих компонентов (цемента и извести, цемента и глины) удается существенно снизить стоимость материала. Наиболее оптимальной являются пропорция: известь – не более 1/3 и цемент – не менее 2/3 общего объема.

Глина и известь способны не только снизить стоимость, но и делают стены более теплыми и сухими. Известковый портландцемент на основе шлака, в состав вяжущего которого входит 2/3 глины и 1/3 извести, твердеет дольше цементного, однако в дальнейшем показывает более высокие показатели прочности.

Состав возможных смесей шлакобетона

| Класс шлакобетона | Объемный состав (в частях) | Объемный вес | ||||

| Цемент 400 | Песок | Известь или глина | Крупный шлак | Мелкий шлак | ||

| 50 | 1 | 3 | 0,6 | 5 | 6 | 1300 |

| 35 | 0,9 | 2 | 0,3 | 3 | 3 | 1500 |

| 35 | 1 | 3 | 0,8 | 8 | 6 | 1100 |

| 25 | 0,9 | 2 | 0,5 | 5 | 3 | 1300 |

| 25 | 1 | 2 | 1 | 12 | 6 | 900 |

| 10 | 0,9 | 1 | 0,7 | 8 | 3 | 1100 |

| 10 | 0,9 | 1 | 2 | 12 | 5 | 700 |