Размеры и цена блоков

Самым востребованным является материал таких параметров:

- длиной – 500 мм, шириной – 200 мм, высотой – 250 мм;

- длиной – 500 мм, шириной – 300 мм, высотой – 250 мм;

- длиной – 500 мм, шириной – 400 мм, высотой – 250 мм.

Эти «серые кирпичики» называются широкими, и используются для возведения стен.

Также имеются изделия следующих размеров:

- длиной – 500 мм, шириной – 150 мм, высотой – 200 мм;

длиной – 500 мм, шириной – 200 мм, высотой – 200 мм.

Эти блоки называются узкими, и применяются для строительства перегородок. Существуют и другие размеры блоков, но эти пользуются наибольшим спросом.

Цены, конечно же, варьируются, поскольку зависят от производителя и технических характеристик. В среднем, цена за штуку – 180-300 рублей. Скажем так: дороговато, если возводить не миниатюрную хозяйственную постройку, а, например, комфортабельный дом или баню с наличием душевой, парилки, комнаты отдыха, бассейна и т. д. В таком случае, можно изготовить древесно-цементные блоки самостоятельно! Итак, как их сделать?

Преимущества и недостатки

За длительное время использования арболитовых блоков мастера выявили все их достоинства и недостатки. При строительстве нужно соблюдать главное правило — нельзя возводить из материала здания в три этажа и выше.

Чтобы получить качественный арболит, первоначально нужно брать использовать качественные материалы

Среди его преимуществ выделяют:

- высокую устойчивость к механическим повреждениям;

- незначительную массу, что позволяет обойтись без мощного фундамента;

- технологию изготовления, благодаря которой материал не привлекает насекомых, а также обладает устойчивостью к плесени и грибкам;

- значительные размеры, что даёт возможность использовать меньше материала, чем кирпичей или бетона, для постройки одного здания;

- лёгкость обработки — арболит легко распиливать, сверлить, забивать в него гвозди;

- в некоторых случаях материал можно использовать в качестве утеплителя;

- экологическая чистота — в смеси нет вредных химических веществ;

- паропроницаемость — не нужно устанавливать дополнительную вентиляцию, стены могут насыщаться кислородом;

- длительность срока эксплуатации — чистый материал прослужит 40-50 лет, а при использовании штукатурного покрытия этот срок можно значительно увеличить.

Материал обладает невысокой ценой из-за низкой себестоимости. Но необходимо два-три человека для производства арболита на специальных станках. Материал гигроскопичный, поэтому требует дополнительной облицовки, иначе после осадков блоки впитают влагу и испортятся.

Характеристики арболита

Готовые, даже высокомарочные конструкции легко обрабатываются. Их можно резать даже обычной ножовкой, строгать рубанком. Материал отлично держит шурупы, в него хорошо вбиваются гвозди. Еще одно полезное свойство: в отличие от обычного бетона сопротивляется растяжению немногим хуже, чем сжатию, что позволяет порой обходиться без армирования.

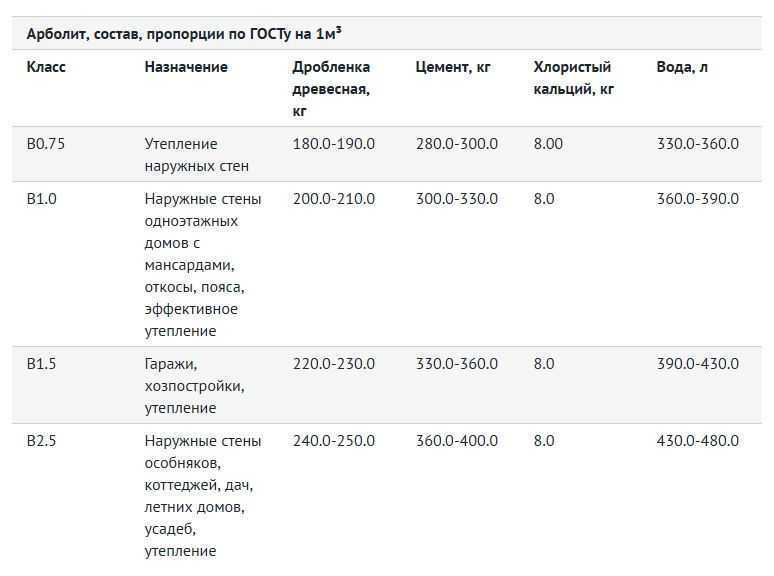

ГОСТ 19222-84 регламентирует технологию изготовления, расписывает соотношения ингредиентов. Согласно этому документу наружные стены требуется укрывать от влаги оштукатуриванием, либо облицовкой (плитка, сайдинг). Стальные изделия и арматуру необходимо защитить от коррозии. Неплохой эффект дает применение стеклопластика, но их свойства на достаточно долгий временной промежуток толком не изучены, а регламенты носят поверхностный характер.

Изнанка процесса

Изготовить арболит своими руками несложно. Просто насыпав в ведро цемент, воду и опилки, мы его не получим. Он не будет торопиться затвердеть, а если все же схватится, вскоре начнет разрушаться. Причина – наличие в древесине особых веществ, которые химики относят к классу сахаров. Они негативно влияют на цемент, сильно замедляют, а иногда даже совсем останавливают процесс твердения.

Чтобы этого не происходило, поступают одним из двух способов:

1. Дают опилкам «вылежаться» под открытым небом, периодически перемешивая. Процесс небыстрый, занимает полтора-два года. За это время все ненужные вещества вымываются либо переходят в нерастворимое состояние.

2. В рецептуру арболитовой смеси вводят специальные нейтрализующие сахара составы: гашеную известь с жидким стеклом (силикат натрия) или хлористый кальций плюс сульфат алюминия (сернистый глинозем). Есть и другие варианты, но эти две пары наиболее популярны.

Добавки и их подборка

Вариант хлорида кальция с глиноземом имеет приятный бонус в виде ускорения схватывания, что немаловажно при производстве своими силами. Что касается сочетания извести с жидким стеклом, оно заметно дешевле, но главное менее чувствительно к качеству исходного сырья

То, что щепа и опилки имеют разброс по влажности – еще полбеды. Содержание пресловутых сахаров сильно зависит от породы дерева, его возраста, времени и даже места где оно было срублено.

Чтобы выдержать технологию и пропорции для смешивания смеси, приходится уточнять ее подбором при каждой перемене заполнителя. Поэтому если вы самостоятельно решили заняться изготовлением, сырье желательно завозить по принципу «больше — лучше», чтобы не делать замеры и не пересчитывать соотношения каждый раз при завозе очередной партии. Тем более, что уходит на это как минимум неделя.

Готовим оснастку

Привлекает арболит еще тем, что открыть производство можно самостоятельно буквально «на коленке». Для небольшого цеха, рассчитанного на изготовление до полутысячи стандартных (19х19х40 см) блоков за смену понадобится:

- Гравитационная или лопастная мешалка с рабочим объемом 140-180 литров.

- Пластиковые емкости, ведра для обработки, переноски и дозирования сырья.

- Весы, рассчитанные не менее чем на 10 кг.

- Лопаты.

- Формы. Их можно изготовить из тонкой листовой стали или сколотив из гладких досок. Чтобы раствор не лип к опалубке, ее смазывают эмульсией из воды, мыла и машинного масла.

Состав и пропорции компонентов

Для варианта хлорид кальция + сульфат алюминия на м3 готовой смеси: 500 кг цемента М400, столько же по весу или чуть больше опилок, по 6,5 кг каждого вида химиката, около 300 литров воды. Если вы планируете использовать известь с силикатом натрия, соотношение соответственно будет 9 + 2,5 кг при прочих равных.

Для удобства пересчитаем на 1 м3 эти пропорции для замеса в ведрах по 10 л: цемент – 80; опилки – 160; добавки – хлор и кальций чуть больше половины ведра, глинозем – треть. Перемешав все это, получим чуть больше кубометра мокрых опилок, а после того как уплотним их в опалубке и дадим схватиться — куб арболита марки 25.

Технология производства организована по схеме:

- Разводим реактивы в приблизительно третьей части (0,1 м3) всего количества воды.

- Перемешиваем с опилками, даем вылежаться пару дней, укрыв пленкой.

- Начинаем перемешивать, постепенно добавляя цемент.

- Вымешиваем как минимум 5-7 минут. Вываливаем, раскладываем по формам, хорошо уплотняем.

На следующий день опалубку аккуратно снимаем. Через неделю блоки уже можно использовать для кладки. При тех пропорциях, что мы привели выше, их марочная прочность составит порядка 25-28 кг/см2. Изделиям дают полностью схватиться и высохнуть в течение трех-четырех недель.

Сферы применения, преимущества и недостатки

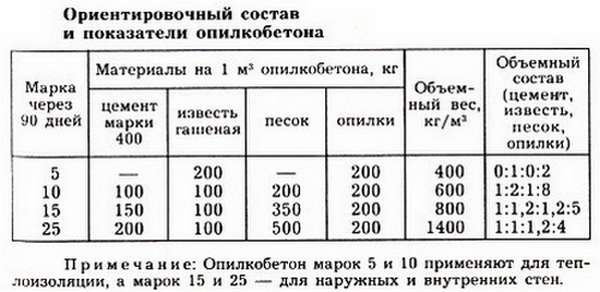

Оптимально подходит для возведения одно и двухэтажных жилых объектов. Из опилкобетонных блоков можно возводить различные хозпостройки (сараи, гаражи, бани).

От прочности материала напрямую зависит область его применения:

- Блоки марок М5-М10 используются в качестве теплоизолятора;

- Более прочные марки М15 и М20 применяют для кладки наружных стен.

К числу преимуществ опилкобетона кроме минимальной себестоимости можно отнести:

Один из существенных минусов данного материала – относительно высокое водопоглощение. В зависимости от плотности оно составляет от 8 до 12%. Этот недостаток устраняется путем обработки наружной поверхности кладки водоотталкивающими пропитками.

Особенности применения в строительстве

Из-за высокого влагопоглощения монолитный арболит требует специфических мероприятий по гидроизоляции стен:

- расстояние от планировочной отметки грунта до отметки низа стены должно составлять не менее 50 см;

- по верху фундамента или цоколя необходимо уложить слой гидроизоляционного материала или цементно-песчаную стяжку с гидрофобизацией жидким стеклом;

- фасадные поверхности защищать штукатуркой, облицовкой или навесным фасадом;

- вылет карниза — не менее 50 см.

Конструкционный арболит применяют для строительства монолитных наружных стен со съемной или несъемной опалубкой из фанеры, влагостойкой ДСП или ОСП, досок. Несъемная опалубка служит отделочным слоем. При использовании съемной или скользящей опалубки для выравнивания слоя и уменьшения расхода цемента на последующую отделку, доски лучше обернуть пленкой из ПВХ или полиэтилена.

Установка несъемной опалубки. Сразу получаем отделку фасада.

Конструкционный арболитобетон при строительстве 2-х этажных коттеджей потребует дополнительного армирования или несущего каркаса, а также устройства армированных поясов под плиты перекрытия и покрытия.

Теплоизоляционный материал используют для утепляющего слоя в стенах колодцевой кладки или трехслойных. Также его можно использовать при строительстве домов каркасной конструкции для заполнения пазух.

Внимание!При устройстве надежной гидроизоляции стяжку из монолитного арболита можно применять для утепления пола первого этажа на грунте, по перекрытию, в том числе чердачному.

Элементы каркаса при соприкосновении с арболитовой смесью необходимо защищать: металл — от коррозии, древесину — от гниения. Стойки каркаса устанавливают с шагом 1,2-1,5 м, у проемов окон и дверей. Перекрытия для уменьшения нагрузки на стены и фундамент рекомендуется выполнять по деревянным балкам.

Фасадная и внутренняя поверхности стен из древобетона требуют защиты от влаги. Это может быть штукатурка, облицовка навесными панелями, плиткой или кирпичом фасада, обшивка гипсокартоном, штукатурка или облицовка внутренних стен.

Виды арболитовых блоков

По техническим свойствам арболит делится на два вида:

- Конструкционные блоки – отличаются повышенной прочностью, используются при возведении несущих стен и перегородок;

- Теплоизоляционные блоки – имеют меньшие показатели плотности, но высокие теплоизоляционные свойства, поэтому применяется как дополнительный утеплитель.

Блоки конструкционного и теплоизоляционного типа различаются по ключевым показателям и имеют разную маркировку.

| показатели | конструкционный | теплоизоляционный |

| класс прочности | В1,5 – В3,5 | В 0,35 – 1,5 |

| марка прочности | М25, М35 и М50 | М5, М10 и М15 |

| плотность | 500 – 700 кг/м3 | 400 – 500 кг/м3 |

Производители выпускают три основных типа изделий:

- Стеновые арболитовые блоки – 300/250/500 и 400/250/500;

- Перегородочные блоки – 150/250/500 и 200/250/500;

- Блок U-вида с выемкой для армопояса – 500/200/300 мм

Как видно, размеры блоков могут отличаться, все зависит от желания производителя и спроса на рынке. Самый востребованный блок арболита 500/300/250 мм, именно его используют для основных строительных работ.

На многих заводах происходит выпуск «доборных» блоков – это изделия нестандартных форм и размеров, например, уголки или половинки блока. Такие изделия облегчают строителям работу по подгонке обычных элементов.

Из арболита изготавливают не только блоки, так же на рынке можно найти следующие изделия:

- Большие стеновые полотна — монолитные плиты;

- Узкие перемычки;

- Панели для оконных и дверных проемов;

- рядовые и усиленные перемычки.

Арболит изготавливается из отходов деревообрабатывающего производства, поэтому считается довольно дешевым строительным материалом. Позволить купить его может практически каждый, но, сколько стоит блок из арболита?

Цена одного блока зависит от его габаритов, средняя цена для 1 м3 составляет от 4000 рублей, стоимость за штуку равняется от 120 рублей и выше.

Технология изготовления арболита

Производственная схема содержит следующие стадии:

- Дробление и придание необходимой формы заполнителю.

- Предварительная обработка органического заполнителя химическими составами.

- Дозирование составляющих компонентов для арболитовой массы.

- Подготовка арболитовой смеси.

- Формирование арболитовых блоков.

Дробление и придание необходимой формы заполнителю.

Перед дроблением куски и отходы древесины складываются в кучи и выдерживаются под навесом около месяца при положительной температуре. Затем эти отходы необходимо превратить в щепу на специальных машинах.

Отходы от деревопереработки, лесопиления подаются на приемную площадку, там они складируются, потом направляются в принимающую воронку рубильного механизма (ДУ-2). Для измельчения древесины рекомендуют пользоваться барабанной рубительной машиной, имеющей широкий спектр применения. Она может обработать практически каждый тип древесных отходов — рейки, кругляки, горбыль, обрезки, отторцовку, кривоствольную древесину. Обработанная таким образом щепа направляется в бункер, а затем идет в молотковую дробильную машину (ДМ-1), после этого древесная дробленка отправляется на вибрационный грохот, в целях отсеивания отходов и слишком крупных частиц.

На выходе дробленка представляет собой фракции древесины игольчатого или пластинчатого вида длиной от 2 до 20 мм, шириной от 2 до 5 мм, толщиной не больше 5 мм.

Приготовление раствора

Если нет возможности держать щепу на воздухе с целью разрушения сахаров, ее подвергают химической обработке: оставляют в известковом молоке на 3 суток. Время от времени древесные отходы перемешивают. После этого не нужно сушить щепу. Необходимо лишь удалить избыток раствора. В процессе кладки таких блоков используется раствор, отличный по составу.

Песок с цементом

Рекомендуемые пропорции компонентов: 1 доля цемента М400 и 2 доли песка. Если планируется использовать цемент М500, то на 1 часть такого материала подготавливают 3 части песка. Компоненты смешиваются в сухом виде при помощи строительного миксера.

Перлит

Начинается замес путем соединения воды (10 л) и сухой смеси перлита (2 ведра). Когда компоненты будут тщательно перемешаны, к ним добавляют цемент (не более 0,5 ведра). Работать с перлитом необходимо в респираторе, защитных очках и закрытой одежде.

Клеевая смесь

Стандартная схема: 5 кг клеящего состава (в сухом виде) и 5 л жидкости. Смесь оставляют на 5 минут в состоянии покоя. Затем повторяют процесс перемешивания. Готовый материал должен использоваться за 2 часа, потом он потеряет свойства.

Порядок и особенности замеса раствора

Сначала в емкость или бетономешалку насыпают опилки в достаточном количестве. После этого заливают воду. Отдельно производится смешивание специальных добавок и жидкости. На следующем этапе раствор добавляют в бетономешалку, где размокают опилки. После этих манипуляций засыпают цемент небольшими порциями.

Формование блоков

Формы для готовой смеси изготавливают или приобретают. Они должны быть с ручками, но без днища. Такие конструкции устанавливают на деревянном основании. В них заливают раствор. Если работы выполняются своими руками, смесь выкладывают в формы послойно, каждый раз трамбуя материал при помощи ручной виброплощадки. Периодически из толщи смеси удаляют воздух. Для этого материал прокалывается стержнем. На последнем этапе выравнивается поверхность заготовок, для чего используется металлическая планка — она помогает снять неровности.

Инструкция по самостоятельному изготовлению

Подготовка сырья

- Просейте щепу через мелкое сито, чтобы удалить пыль, песок, мелкие включения.

- Засыпьте в бетономешалку 6 вёдер наполнителя. Запустите барабан.

- Растворите 300–400 мл химической добавки в 1 ведре воды.

- Медленно заливайте воду во вращающийся барабан. Подождите несколько минут, пока щепа равномерно смочится раствором.

- Небольшими порциями добавляйте 1 ведро сухого цемента М500 в барабан. Доведите смесь до гомогенного состояния.

Формовка

Готовую смесь высыпьте в корыто или поддон, откуда будет удобно набирать её лопатой.

Застелите плёнкой поддон, на котором вы будете формовать блоки.

Установите форму в углу поддона.

Лопатой наполните форму до краёв, утрамбуйте массу бруском. Её усадка составит около 30%

Если необходимо, досыпьте бетон.

Уложите крышку в форму, равномерно простукивайте её молотком, пока она не опустится до внутренних отметок высоты блока.

Осторожно, сохраняя вертикальное положение, снимите короб с блока.

- Снимите крышку.

- Поместите короб формы в 15–20 см от готового изделия и приступайте к формовке следующего.

Чтобы получить максимально качественные блоки, распалубку следует делать не ранее, чем через 24 часа после формовки изделия. За это время прочность блока достигнет 30%. В этом случае лучше изготовить несколько десятков деревянных опалубок, которые можно снимать и использовать каждые 2–3 дня. 100%-ной прочности блоки достигнут спустя 30 дней хранения в тёплом, защищённом от осадков и ветра месте.

Достоинства и недостатки

Арболитовые блоки обладают следующими преимуществами:

- Теплоизоляция;

- Устойчивость к огню – первый класс огнестойкости;

- Габариты блоков – с блоками больших размеров проще работать, значительно увеличивается скорость возведения;

- Не требуется дополнительное утепление – арболит сам может использоваться как утеплитель;

- Воздухообмен – создает оптимальный микроклимат и постоянную температуру в помещении;

- Арболит не гниет, плесень и грибок не появляются – в состав блоков входят антисептические составы, которые препятствуют образованию вредных микроорганизмов;

- Простота в обработке – легко пилить, сверлить подручными инструментами;

- Блоки выдерживают большие нагрузки, не трескаются;

- Экологичность;

- Небольшой вес — позволит снизить нагрузку на фундамент, тем самым экономит средства и упрощает процесс работ.

Отрицательные характеристики:

- Плохая устойчивость к влаге – блоки сильно впитывают воду и разбухают, поэтому необходимо провести тщательную гидроизоляцию внутренних и наружных поверхностей.

- Плохая геометрия блоков – изделия имеют неровные поверхности и отклонения от размера на 2 – 3 см;

- Наводнение рынка некачественными товарами кустарного производства.

Заливка монолита

Чтобы залить монолитные стены, необходимо задействовать раствор с суперпластифицирующей добавкой. Еще нужно позаботиться об армировании, как при обустройстве монолитного железобетона. Металлические элементы защитят конструкцию от расползания при интенсивной нагрузке и обеспечат ей улучшенные прочностные свойства.

Армирование производится с помощью арматуры из стали, стекловолокна или углепластика диаметром 16 мм (для вертикального армирования) или 8-10 мм (для горизонтального). Закреплять каркас нужно до установки опалубки. В противном случае соединение элементов между собой станет более проблематичным.

Для обустройства опалубки подходят все подручные материалы.

Это могут быть:

- Цементно-стружечные плиты.

- Стенки от старых шкафов или дверей.

Еще допускается применение несъемной конструкции из полистирола или пенопласта. Однако они ухудшат паропроницаемость арболита. Лучшим решением является фибролитовая плита.

Недостатки

Арболит имеет много преимуществ, чуть меньше – минусов. К главному недостатку относят высокие риски приобретения модулей кустарного производства. Дело в том, что качественные блоки выпускают на крупных производственных предприятиях, которых не найти в регионе.

Такие производители не задумываются об эксплуатационных качествах выпускаемых стройматериалов. Они изготавливают модули, нарушая технологический процесс. В результате они реализуют арболит, технические характеристики которого существенно ниже заявленных.

К еще одному минусу относят малую плотность материала. С одной стороны, это положительный момент, поскольку снижается нагрузка на фундамент, а с другой – такие блоки нельзя использовать для возведения многоэтажных сооружений.

Существует ряд других недостатков такого материала.

- Отклонения в размерах. Готовые блоки могут существенно различаться по типоразмерам, прописанным регламентом. Иногда из-за несоответствия параметров строителям приходится увеличивать толщину швов. Это ведет к образованию «мостиков холода» и промерзанию швов в стужи.

- Биологическая неустойчивость. Блоки из арболита – изделия, которые «полюбились» грызунам. Мыши и крысы делают в них многочисленные норки и ходы, что значительно снижает срок службы постройки. Чтобы защитить конструкцию от таких вредителей, потребуется делать бетонный цокольный этаж. А это дополнительные денежные растраты на стройматериалы и наем строительной бригады.

- Необходимость в декоративной отделке фасада. Арболит – эстетически непривлекательный строительный материал (если речь не идет об изделиях с облицовкой). Чтобы улучшить внешний вид строения, не обойтись без финишной отделки. Она повлечет за собой расходы на покупку облицовки и наем рабочей силы.

- Слабая устойчивость к повышенной влажности. Арболитовые блоки способны накапливать влагу, что со временем разрушает материал. Чтобы строение из арболита прослужило как можно дольше, нужно сделать фундаментную основу с хорошей гидроизоляционной оболочкой и произвести оштукатуривание внешней части стены.

- Высокая стоимость. Здесь не идет речь о блоках низкого качества кустарного производства. Изделия, соответствующие нормативам ГОСТ, стоят недешево. Их цена примерно в 1,5 раза выше по сравнению со стоимостью газобетона или пеноблока.

Некоторые недостатки арболита связаны с нарушением технологии его производства или с использованием некачественных составляющих. Чтобы не приобрести блоки, непригодные для строительства, нужно прислушаться к некоторым рекомендациям.

Арболит: что это?

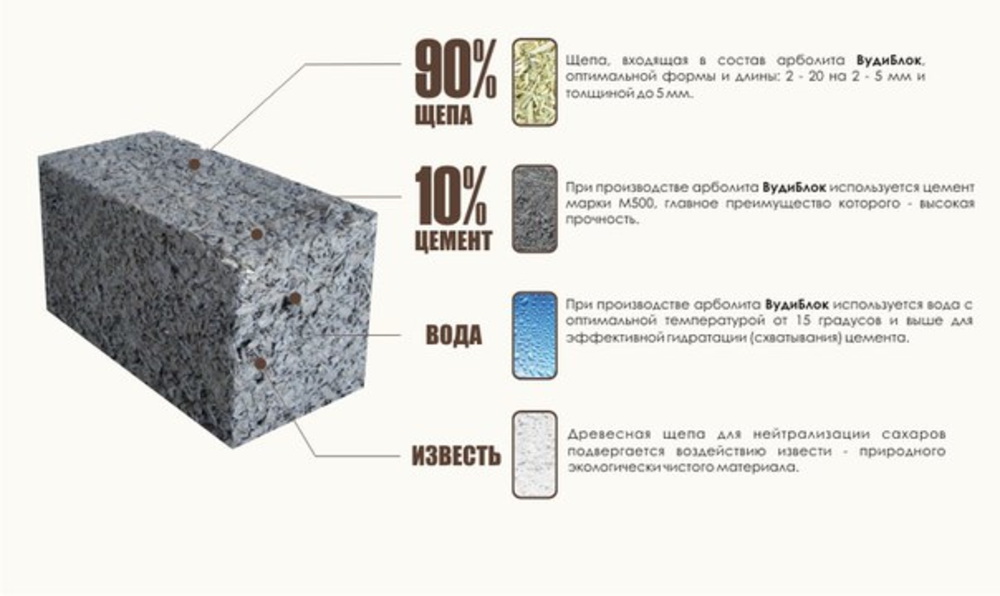

Деревобетон (древобетон) — это арболит, название которого происходит от французского слова «дерево» (arbre). Изготавливают материал из трех составляющих — из древесной щепы (ель, лиственница, сосна), цемента и химических добавок. Четвертый незаменимый компонент — вода.

Древесная щепа

90% в составе — отходы деревопереработки. Прочность этого стройматериала в большей степени зависит от вида сырья, которое используют для производства арболитовых блоков. Древесная щепа должна быть качественно высушенной, иметь определенный размер. Если говорить о максимуме, то эти характеристики таковы: толщина 5 мм, ширина 10 мм, длина — 40 мм. Однако лучшими показателями считают 3-5 мм, 5-10 мм, до 25 мм соответственно.

Чаще используют хвойные породы деревьев, лиственные — реже. Костра льна, солома, стебли хлопчатника, стружки или опилки — сырье, которое нежелательно для изготовления арболита. Идеалом считается щепа без добавления листьев, коры или других подобных примесей. Присутствие 2 первых ингредиентов допустимо (5% листьев, до 10% коры), но оно все-таки строителями не приветствуется.

Не всегда производители, занимающиеся изготовлением арболитовых блоков без «отрыва от производства» (на лесопилках, в других деревообрабатывающих компаниях), строго следят за составом продукции. Некоторые из них добавляют в арболитовые блоки то, что есть в наличии, поэтому качество такого стройматериала нередко гораздо ниже требуемого.

Цемент

Для любых строительных работ рекомендуют выбирать достаточно качественные марки цемента: не менее М400. Причина этого — потеря некоторых его свойств уже в период хранения. Поэтому даже продукция, поступающая с завода, в какой-то мере не соответствует своим прочностным характеристикам.

К компонентам арболита, являющегося легким видом бетона, требования жестче. Для того чтобы стройматериал соответствовал всем требованиям, его производят из цемента М500. Такие изделия гарантируют достаточную прочность.

Минеральные добавки

В производстве деревобетона разрешено использовать жидкое стекло, известь, сернокислый алюминий (сернокислый глинозем, сульфат алюминия), силикат-глыбу, хлорид кальция. Минерализация необходима для защиты материала от биологической угрозы, от воздействия влаги, для повышения сцепления настолько разнородных компонентов.

Минеральные добавки добавляют в воду заранее. Сначала жидкость равномерно смешивают со щепой в течение 20 секунд. Затем в полуфабрикат добавляют цемент, который перемешивают со щепой дольше — на протяжении 3 минут.

Большая разница: опилкобетон и арболит

Некоторые называют арболит опилкобетоном, но это совершенно разные материалы. Главные компонент деревобетона — щепки, а в составе второго — древесные опилки, которые не обладают армирующими свойствами.

По этой причине изделия из мелких отходов быстро деформируются, разрушаются. Еще один недостаток опилкобетона — добавление большей (чем необходимо) доли песка. Такое нарушение технологии — секрет недобросовестных производителей. Логичный результат этого «преступления против человечества» — крошащиеся стены дома.

Технология изготовления

Производство опилкобетонных блоков состоит из следующих этапов:

- сначала древесная стружка просеивается через сито с крупными ячейками. Стружка должна быть 30-150 мм в длину и не менее 5 мм в ширину;

опилки перед применением надо обработать: вывести из них сахарозу, которая отрицательно сказывается на прочности.

Для этого при заводском изготовлении добавляется специальный химический реагент на основе хлорида кальция. При изготовлении своими руками можно воспользоваться раствором негашеной извести или оставить опилки на свежем воздухе на 40-80 дней;

- после просушки стружку снова следует просеять через сито для удаления мусора и остатков земли;

- готовые опилки перемешиваются с цементом в форме, которая постоянно должна находится в состоянии вибрации. Затем добавляется вода и жидкое стекло. Вся смесь перемешивается в бетономешалке. Обычно пропорции следующие: шесть мешков опилок, один мешок цемента и два мешка песка. Чтобы исключить прилипание материала к стенкам, их обшивают линолеумом;

- после перемешивания смесь заливается в форму для прессования. При этом смесь уменьшается в размерах на 30%;

- блоки в формах-опалубках держат трое суток, затем опалубка снимается. Далее их выдерживают в помещении при температуре не ниже 15 градусов еще 10 дней, и после этого они готовы к использованию.